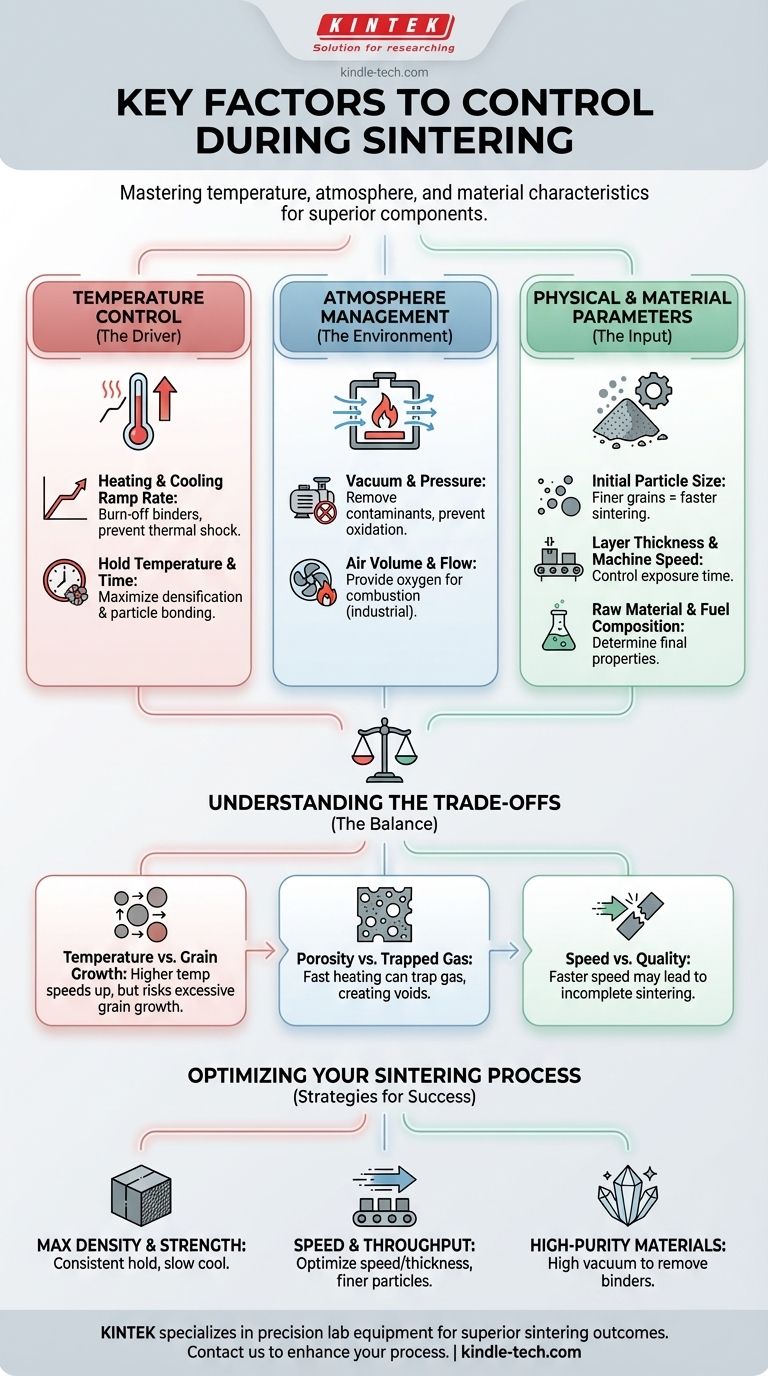

Los factores clave a controlar durante la sinterización son la temperatura, la atmósfera y las características físicas del material y el equipo. Dominar estas variables es la diferencia entre producir un componente final denso y fuerte y uno defectuoso. Este control dicta todo, desde la velocidad de unión de las partículas hasta la porosidad final y la resistencia del material.

La sinterización no es meramente un proceso de calentamiento; es una transformación cuidadosamente orquestada a nivel de partículas. Si bien hay muchos factores involucrados, el elemento más crítico es la gestión precisa de la temperatura, incluyendo la velocidad de calentamiento, el tiempo de mantenimiento y la velocidad de enfriamiento, ya que esto rige directamente la difusión atómica que une las partículas y densifica el material.

El papel central del control de la temperatura

La temperatura es el principal impulsor del proceso de sinterización. Proporciona la energía necesaria para que los átomos se muevan entre las partículas, creando enlaces sólidos y reduciendo el espacio vacío, o porosidad, dentro del material.

La tasa de rampa de calentamiento y enfriamiento

La velocidad a la que se calienta el material a la temperatura objetivo es fundamental. Durante esta fase inicial, se queman los aglutinantes orgánicos residuales del "cuerpo verde". Un calentamiento demasiado rápido puede atrapar estos gases, creando defectos internos.

De manera similar, la velocidad de enfriamiento después de que se mantiene la sinterización es crucial. Un enfriamiento gradual y controlado previene el choque térmico y el agrietamiento, lo cual es especialmente importante para materiales frágiles.

La temperatura y el tiempo de mantenimiento

Esta es la fase donde ocurre la densificación más significativa. A una temperatura alta específica, las partículas de polvo comienzan a unirse por difusión en sus puntos de contacto.

Mantener esta temperatura de manera constante permite que las áreas de contacto crezcan, acercando los centros de las partículas. Esto reduce sistemáticamente la porosidad y aumenta la densidad y resistencia general del material.

Gestión de la atmósfera de sinterización

El ambiente dentro del horno tiene un impacto directo en los cambios químicos y físicos que ocurren en el material. Una atmósfera incontrolada puede introducir contaminantes o interferir con el proceso de unión.

Vacío y presión

Muchos procesos de sinterización de alto rendimiento se realizan bajo vacío. Esto tiene dos propósitos: ayuda a eliminar los aglutinantes quemados durante el calentamiento y evita que los gases atmosféricos como el oxígeno reaccionen con el material caliente, lo que podría causar una oxidación no deseada.

Lograr esto requiere un horno bien sellado. Un sellado adecuado garantiza que se eliminen los contaminantes y que la atmósfera controlada se mantenga durante todo el ciclo. En algunos procesos avanzados, también se aplica presión externa para ayudar en la densificación.

Volumen y flujo de aire

En procesos industriales a gran escala, como la sinterización de mineral de hierro, el control del volumen de aire es esencial. El flujo de aire proporciona el oxígeno necesario para que el combustible sólido (como el polvo de coque) se queme, generando las altas temperaturas requeridas para que ocurra la sinterización.

Parámetros físicos y del material

Las variables que se establecen antes de que comience el proceso tienen una profunda influencia en el resultado. Estas condiciones iniciales determinan la eficiencia con la que se sinterizará el material.

Tamaño inicial de las partículas

El tamaño inicial de las partículas de polvo es una variable clave. Los granos más pequeños y finos tienen una mayor relación superficie-volumen, lo que proporciona más puntos de contacto para que comience la unión por difusión. Esto generalmente permite que la sinterización ocurra más rápidamente y a temperaturas más bajas.

Espesor de la capa y velocidad de la máquina

Para operaciones de sinterización continua, el espesor de la capa de material (por ejemplo, 250-500 mm para mineral) y la velocidad de la máquina (por ejemplo, 1.5-4 m/min) se controlan estrictamente. Estos dos factores juntos determinan el tiempo total que el material está expuesto a la temperatura máxima, asegurando que se queme y sinterice completamente en el punto final programado.

Materia prima y composición del combustible

La mezcla precisa de materias primas (mineral de hierro, mineral de manganeso, etc.) y combustible es fundamental. El tipo y la cantidad de combustible dictan la cantidad de calor generado, mientras que la composición de las materias primas determina la química final y las propiedades del producto sinterizado.

Comprender las compensaciones

Controlar el proceso de sinterización es un acto de equilibrio entre factores contrapuestos. La optimización de una propiedad a menudo puede comprometer otra, lo que hace esencial una comprensión clara de las compensaciones.

Temperatura vs. Crecimiento de grano

Si bien las temperaturas más altas aceleran la densificación, también promueven el crecimiento de grano, donde las partículas más pequeñas se fusionan en otras más grandes. El crecimiento excesivo de grano puede ser perjudicial para las propiedades mecánicas finales, como la resistencia y la dureza. El objetivo es encontrar la temperatura más alta posible que logre la densidad sin causar cambios microestructurales no deseados.

Porosidad vs. Gas atrapado

El objetivo principal de la sinterización es reducir la porosidad. Sin embargo, si la rampa de calentamiento es demasiado rápida o la superficie del material se sinteriza demasiado rápido, los gases de la combustión del aglutinante pueden quedar atrapados dentro del material, creando huecos internos que son imposibles de eliminar y debilitan la pieza final.

Velocidad vs. Calidad

En un entorno industrial, el rendimiento siempre es una preocupación. Aumentar la velocidad de la máquina o reducir los tiempos de mantenimiento puede aumentar la producción, pero corre el riesgo de una sinterización incompleta. Esto puede dejar una porosidad excesiva y dar como resultado un producto que no cumple con las especificaciones de resistencia o densidad.

Optimización de su proceso de sinterización

La estrategia de control ideal depende completamente del resultado deseado para el producto final. Su enfoque debe adaptarse a la propiedad más crítica que necesita lograr.

- Si su objetivo principal es la máxima densidad y resistencia: Priorice un mantenimiento constante a la temperatura más alta factible sin causar un crecimiento adverso del grano, y asegure una velocidad de enfriamiento lenta y controlada para evitar el choque térmico.

- Si su objetivo principal es la velocidad y el rendimiento del proceso: Concéntrese en optimizar la interacción entre la velocidad de la máquina y el espesor de la capa, utilizando potencialmente tamaños de grano iniciales más finos para acelerar el proceso de unión.

- Si su objetivo principal es producir materiales de alta pureza: Enfatice el logro y mantenimiento de un alto vacío durante todo el ciclo para eliminar eficazmente todos los aglutinantes y prevenir la contaminación atmosférica.

En última instancia, la sinterización exitosa proviene de equilibrar con precisión la energía térmica, la ciencia de los materiales y el entorno del proceso para lograr una transformación predecible y repetible.

Tabla resumen:

| Factor de control clave | Por qué es importante | Parámetros clave |

|---|---|---|

| Temperatura | Impulsa la difusión atómica para la unión de partículas | Velocidades de calentamiento/enfriamiento, temperatura de mantenimiento, tiempo |

| Atmósfera | Previene la contaminación y ayuda a la densificación | Niveles de vacío, composición del gas, presión |

| Propiedades del material | Determina la eficiencia y el resultado de la sinterización | Tamaño de partícula, espesor de la capa, mezcla de materia prima |

¿Listo para optimizar su proceso de sinterización? En KINTEK, nos especializamos en equipos de laboratorio de precisión y consumibles para aplicaciones de sinterización. Nuestra experiencia en sistemas de control de temperatura, hornos de vacío y ciencia de materiales puede ayudarlo a lograr una densidad, resistencia y consistencia superiores en sus productos sinterizados. Ya sea que se enfoque en I+D o en producción a escala industrial, nuestras soluciones están diseñadas para satisfacer sus necesidades específicas de laboratorio. Contáctenos hoy para discutir cómo podemos mejorar sus resultados de sinterización.

Guía Visual

Productos relacionados

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno de atmósfera controlada con cinta de malla

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

La gente también pregunta

- ¿Para qué se utiliza principalmente la soldadura fuerte (brazing)? Unión de precisión para aeroespacial, electrónica y más

- ¿Cuál es la temperatura de endurecimiento al vacío? Una guía específica del material para una dureza óptima

- ¿Cuál es la estructura de un horno de vacío? Una guía de sus componentes y funciones principales

- ¿Cuáles son las desventajas del temple? Gestión de los riesgos de distorsión y agrietamiento

- ¿Cuáles son las partes de un horno de vacío? Una guía de los 5 sistemas principales

- ¿Por qué necesitamos vacío para la deposición de películas delgadas? Lograr películas libres de contaminantes y de alta pureza

- ¿Cuáles son las aplicaciones del horno de vacío? Logre pureza y precisión en el procesamiento a alta temperatura

- ¿Cuál es el proceso completo de soldadura fuerte (brazing)? Logre uniones metálicas fuertes y permanentes con precisión