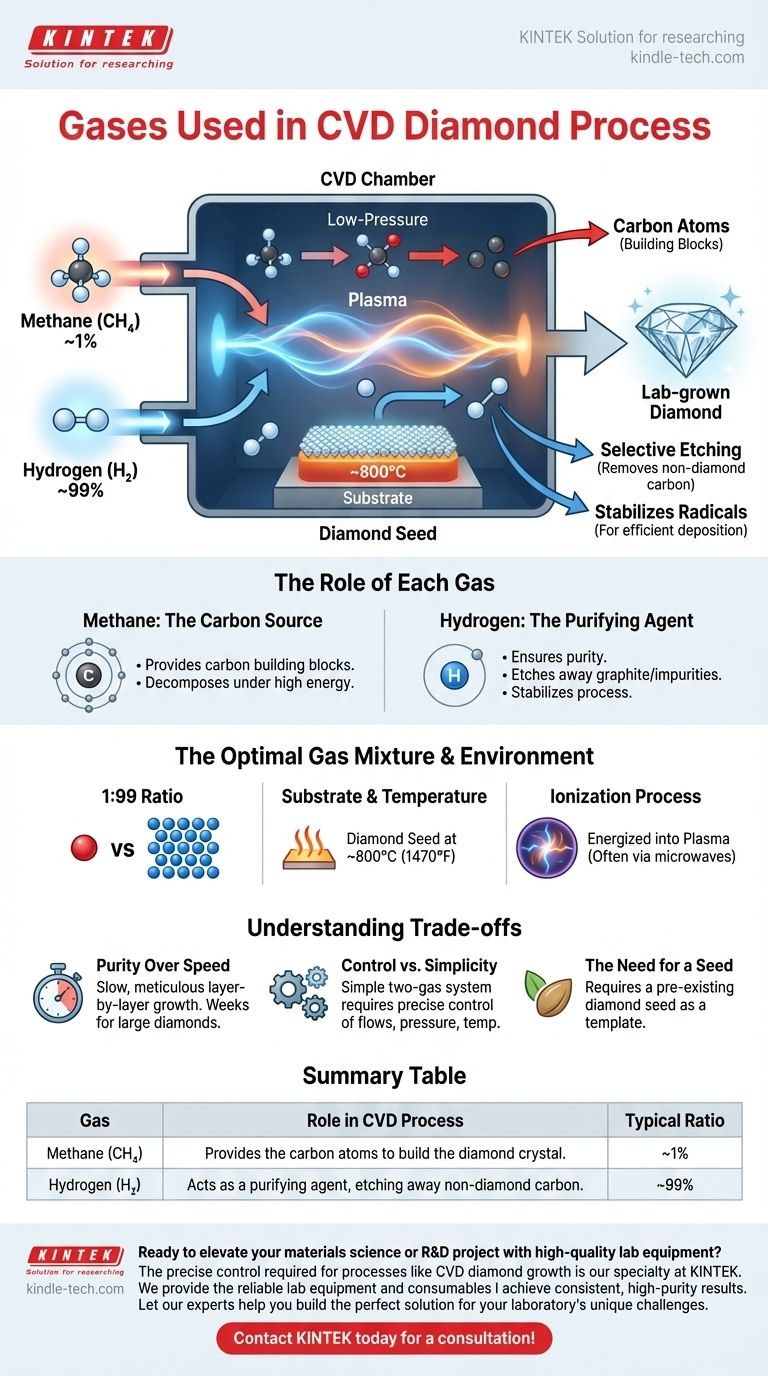

En esencia, el proceso de diamante por deposición química de vapor (CVD) se basa en una mezcla precisa y engañosamente simple de dos gases principales. La combinación más común es un gas portador de carbono, casi siempre metano de alta pureza (CH₄), y una cantidad abrumadora de hidrógeno de ultra alta pureza (H₂). Esta mezcla se mantiene típicamente en una proporción de aproximadamente 1 parte de metano por 99 partes de hidrógeno.

Todo el proceso depende de una relación sinérgica: el metano proporciona los átomos de carbono que construyen el diamante, mientras que el hidrógeno actúa como un agente crítico de control de calidad, asegurando que solo se formen cristales de diamante al eliminar selectivamente cualquier otra forma de carbono.

El papel de cada gas en la creación de diamantes

Para comprender el proceso CVD, debe ver los gases no como una simple mezcla, sino como dos agentes con trabajos distintos e igualmente vitales. El éxito en la creación de un diamante cultivado en laboratorio impecable depende enteramente de qué tan bien desempeñe cada uno su función.

La fuente de carbono: el papel del metano

El metano (CH₄) se selecciona como la fuente principal de carbono, el bloque de construcción fundamental de un diamante.

El proceso comienza introduciendo este gas rico en carbono en una cámara sellada y de baja presión. Cuando se aplica alta energía, a menudo mediante microondas o un filamento caliente, las moléculas de metano se descomponen, liberando sus átomos de carbono.

El agente purificador: el papel del hidrógeno

El hidrógeno (H₂) es el héroe anónimo del proceso. Mientras que el metano proporciona la materia prima, el hidrógeno asegura la integridad y pureza del cristal final. Su papel es doble.

Primero, el hidrógeno es esencial para el grabado selectivo. A medida que los átomos de carbono se depositan en la semilla de diamante, algunos pueden intentar formar enlaces de carbono más débiles y no diamantinos, como el grafito. El hidrógeno es mucho más eficaz para reaccionar y eliminar este carbono no deseado, dejando solo el carbono con enlaces de diamante fuertes.

En segundo lugar, el entorno rico en hidrógeno ayuda a crear y estabilizar los radicales químicamente activos necesarios para que la deposición ocurra eficientemente en la superficie del sustrato calentado.

La mezcla de gases óptima

La proporción estándar de 1:99 de metano a hidrógeno es fundamental. El exceso masivo de hidrógeno es necesario para garantizar que su efecto purificador y de grabado domine el proceso.

Esta abrumadora presencia de hidrógeno asegura que cualquier carbono no diamantino se elimine casi tan pronto como se forma, previniendo defectos y dando como resultado un cristal de diamante de alta pureza.

El entorno que lo hace funcionar

Los gases por sí solos no crean un diamante. Deben gestionarse dentro de un entorno altamente controlado donde otros factores permiten las reacciones químicas.

El sustrato y la temperatura

El proceso requiere un sustrato, generalmente una pequeña y delgada lámina de un diamante cultivado previamente, a menudo denominado semilla de diamante. Esta semilla proporciona la plantilla cristalina para que se unan los nuevos átomos de carbono.

Esta semilla se coloca en la cámara y se calienta a una temperatura precisa, generalmente alrededor de 800 °C (1470 °F). Este calor proporciona a los átomos de carbono la energía que necesitan para asentarse en la rígida red cristalina del diamante.

El proceso de ionización

Inundar la cámara caliente con gas no es suficiente. La mezcla debe ser energizada o ionizada en un plasma, una nube de partículas químicamente activas.

Este es el paso que descompone las estables moléculas de metano e hidrógeno, creando los átomos de carbono libres y los radicales de hidrógeno reactivos que impulsan el crecimiento capa por capa del diamante.

Comprender las compensaciones

La elección de los gases y los parámetros del proceso implica compromisos inherentes que definen la calidad y la eficiencia del crecimiento del diamante CVD.

Pureza sobre velocidad

El uso intensivo de hidrógeno para el grabado selectivo hace que el proceso sea meticuloso pero lento. Cultivar un diamante de tamaño considerable puede llevar varias semanas. La prioridad es formar una red cristalina perfecta, lo que requiere un método deliberado, capa por capa, en lugar de una deposición rápida y descontrolada.

Control frente a simplicidad

El uso de un sistema simple de dos gases de metano e hidrógeno permite un control extremadamente fino sobre la pureza y las características finales del diamante. Sin embargo, esto exige equipos sofisticados para gestionar con precisión los flujos de gas, las bajas presiones y las altas temperaturas estables.

La necesidad de una semilla

Este proceso es de acreción, no de creación espontánea. Un diamante no se puede formar a partir de gases sin una semilla de diamante preexistente que proporcione la plantilla estructural. La calidad del producto final está influenciada directamente por la calidad de la semilla inicial.

Tomar la decisión correcta para su objetivo

Su comprensión de la mezcla de gases CVD depende de su objetivo final.

- Si su enfoque principal es lograr la máxima pureza: La proporción de metano a hidrógeno de 1:99 es la variable más crítica, ya que el exceso de hidrógeno es la clave para eliminar los defectos por grabado.

- Si su enfoque principal es comprender el principio central: Recuerde que necesita una fuente de carbono (metano) para proporcionar los bloques de construcción y un agente purificador (hidrógeno) para asegurar que los bloques se ensamblen correctamente en una estructura de diamante.

- Si su enfoque principal es la eficiencia del proceso: Tenga en cuenta que controlar la temperatura de la cámara (alrededor de 800 °C) y la fuente de energía es tan crítico como gestionar la composición del gas.

En última instancia, la creación de un diamante de calidad gema en un laboratorio es un ejercicio magistral de química controlada, donde gases simples se transforman bajo condiciones precisas.

Tabla de resumen:

| Gas | Función en el proceso CVD | Proporción típica |

|---|---|---|

| Metano (CH₄) | Proporciona los átomos de carbono para construir el cristal de diamante. | ~1% |

| Hidrógeno (H₂) | Actúa como agente purificador, eliminando por grabado el carbono no diamantino. | ~99% |

¿Listo para mejorar su proyecto de ciencia de materiales o I+D con equipos de laboratorio de alta calidad? El control preciso requerido para procesos como el crecimiento de diamantes CVD es nuestra especialidad en KINTEK. Proporcionamos el equipo de laboratorio y los consumibles confiables que necesita para lograr resultados consistentes y de alta pureza. Permita que nuestros expertos le ayuden a construir la solución perfecta para los desafíos únicos de su laboratorio.

¡Contacte a KINTEK hoy mismo para una consulta!

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es la temperatura de RTP? Logrando un control térmico preciso para la fabricación de semiconductores

- ¿Cuáles son las desventajas de la pulverización catódica por haz de iones? Una guía de sus limitaciones operativas

- ¿Por qué la pulverización catódica RF es mejor que la pulverización catódica DC? La guía definitiva para la deposición de materiales

- ¿Qué nanomateriales se utilizan en el método CVD? Sintetizar nanomateriales de alto rendimiento con precisión

- ¿Cómo se recubren las herramientas con diamante? Logre una dureza superior y baja fricción para sus herramientas

- ¿Cuáles son las ventajas del método de deposición química de vapor para la deposición de películas delgadas? Logre recubrimientos superiores y conformes

- ¿Qué es el método de epitaxia del grafeno? Una guía para el crecimiento de alta calidad y gran área

- ¿Qué es un sistema CVD? Una guía completa de la tecnología de deposición química de vapor