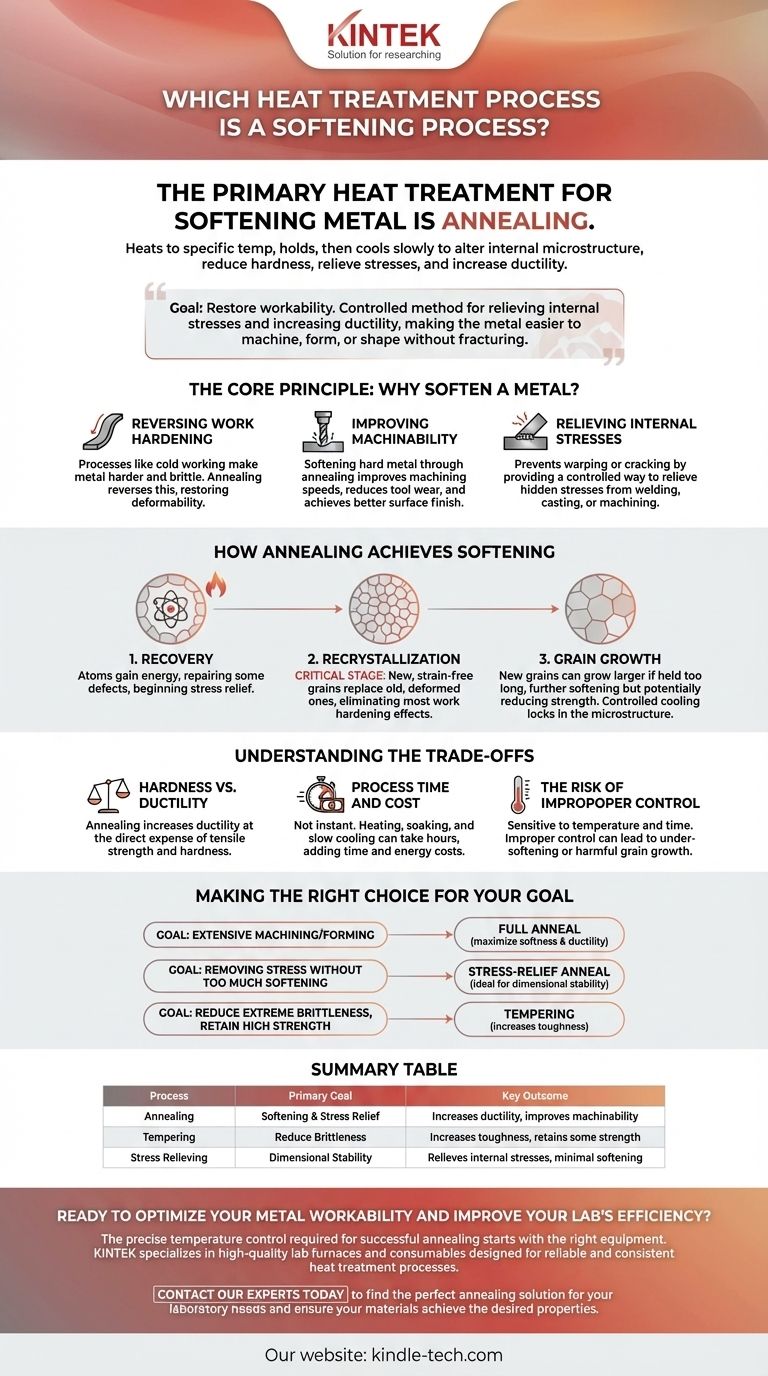

El tratamiento térmico principal para ablandar el metal es el recocido. Este proceso implica calentar un metal a una temperatura específica, mantenerlo allí durante un período y luego enfriarlo lentamente. Al controlar cuidadosamente este ciclo, el recocido altera la microestructura interna del metal para reducir la dureza, aliviar las tensiones internas y aumentar su ductilidad.

El objetivo de un proceso de ablandamiento como el recocido no es simplemente hacer que un material sea menos duro; es restaurar su trabajabilidad. Es un método controlado para aliviar las tensiones internas y aumentar la ductilidad, lo que facilita el mecanizado, la conformación o el moldeado del metal sin fracturarlo.

El principio fundamental: ¿Por qué ablandar un metal?

La dureza es a menudo una característica deseable, pero muchos procesos de fabricación requieren que un material esté en un estado más blando y maleable. Los procesos de ablandamiento son un paso intermedio crítico.

Revertir los efectos del endurecimiento por trabajo

Procesos como el laminado, el trefilado o el doblado de un metal a temperatura ambiente (conocido como trabajo en frío) lo hacen más duro y fuerte, pero también significativamente más quebradizo. El recocido revierte este efecto, restaurando la capacidad del metal para deformarse aún más.

Mejora de la maquinabilidad

Un metal muy duro es difícil y lento de cortar, taladrar o fresar. Al ablandar el material mediante recocido, se pueden mejorar drásticamente las velocidades de mecanizado, reducir el desgaste de las herramientas y lograr un mejor acabado superficial.

Alivio de tensiones internas

La soldadura, la fundición y el mecanizado pesado pueden crear tensiones internas significativas dentro de un material. Estas tensiones ocultas pueden hacer que la pieza se deforme con el tiempo o se agriete inesperadamente. El recocido proporciona una forma controlada de aliviar estas tensiones, asegurando la estabilidad dimensional y la fiabilidad.

Cómo el recocido logra el ablandamiento

La "magia" del recocido ocurre a nivel microscópico al cambiar la estructura granular del metal. El proceso se puede dividir en tres etapas fundamentales.

Etapa 1: Recuperación

A medida que el metal se calienta, sus átomos ganan energía. Esta fase inicial permite que la estructura atómica interna repare algunos de los defectos causados por el trabajo en frío, lo que comienza a aliviar las tensiones internas.

Etapa 2: Recristalización

Esta es la etapa más crítica para el ablandamiento. A medida que la temperatura sube a un punto específico, nuevos granos microscópicos libres de tensión comienzan a formarse y crecer, reemplazando los granos viejos, deformados y estresados. Este cambio fundamental en la microestructura es lo que elimina la mayoría de los efectos del endurecimiento por trabajo.

Etapa 3: Crecimiento de grano

Si el metal se mantiene a la temperatura de recocido durante demasiado tiempo, los nuevos granos libres de tensión continuarán creciendo. Esto puede ablandar aún más el material, pero el crecimiento excesivo de grano a veces puede disminuir su resistencia. La velocidad de enfriamiento se controla cuidadosamente para fijar esta nueva microestructura más blanda.

Comprender las compensaciones

Ningún tratamiento térmico existe en el vacío. Elegir ablandar un material implica aceptar un claro conjunto de compromisos.

Dureza vs. Ductilidad

Esta es la compensación central. El recocido aumenta la ductilidad (la capacidad de deformarse sin romperse) a expensas directas de la resistencia a la tracción y la dureza. Se está intercambiando resistencia por trabajabilidad.

Tiempo y costo del proceso

El recocido no es un proceso instantáneo. Las fases de calentamiento, remojo y, especialmente, el enfriamiento lento pueden llevar muchas horas. Esto añade tiempo y costos de energía al flujo de trabajo de fabricación.

El riesgo de un control inadecuado

El proceso de recocido es muy sensible a la temperatura y al tiempo. Si la temperatura es demasiado baja, el metal no se ablandará por completo. Si es demasiado alta o se mantiene durante demasiado tiempo, los granos pueden crecer demasiado, lo que podría dañar las propiedades mecánicas finales del componente.

Tomar la decisión correcta para su objetivo

La selección del tratamiento térmico adecuado depende completamente de lo que necesite lograr con el material.

- Si su objetivo principal es preparar un material para un mecanizado o conformado extensivo: Un recocido completo es la elección correcta para maximizar la blandura y la ductilidad.

- Si su objetivo principal es eliminar el estrés de una pieza terminada sin ablandarla demasiado: Un recocido de alivio de tensiones a baja temperatura es la solución ideal.

- Si su objetivo principal es reducir la fragilidad extrema de una pieza endurecida mientras se mantiene una alta resistencia: Utilizaría un proceso relacionado pero distinto llamado revenido, que ablanda ligeramente el material para obtener una tenacidad significativa.

En última instancia, comprender el recocido le permite controlar las propiedades de un material, convirtiendo un metal duro y quebradizo en un componente trabajable y fiable.

Tabla resumen:

| Proceso | Objetivo principal | Resultado clave |

|---|---|---|

| Recocido | Ablandamiento y alivio de tensiones | Aumenta la ductilidad, mejora la maquinabilidad |

| Revenido | Reducir la fragilidad | Aumenta la tenacidad, mantiene cierta resistencia |

| Alivio de tensiones | Estabilidad dimensional | Alivia las tensiones internas, ablandamiento mínimo |

¿Listo para optimizar la trabajabilidad de su metal y mejorar la eficiencia de su laboratorio?

El control preciso de la temperatura requerido para un recocido exitoso comienza con el equipo adecuado. KINTEK se especializa en hornos de laboratorio y consumibles de alta calidad diseñados para procesos de tratamiento térmico fiables y consistentes.

Contacte a nuestros expertos hoy para encontrar la solución de recocido perfecta para las necesidades de su laboratorio y asegúrese de que sus materiales alcancen las propiedades deseadas.

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

La gente también pregunta

- ¿Cuál es la temperatura de un horno de tubo de cuarzo? Domine los límites para una operación segura a alta temperatura

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo

- ¿Cómo se limpia un horno de tubo de cuarzo? Prevenga la contaminación y extienda la vida útil del tubo

- ¿Cómo se limpia un tubo de horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Qué es un horno tubular vertical? Aproveche la gravedad para una uniformidad y un control de procesos superiores