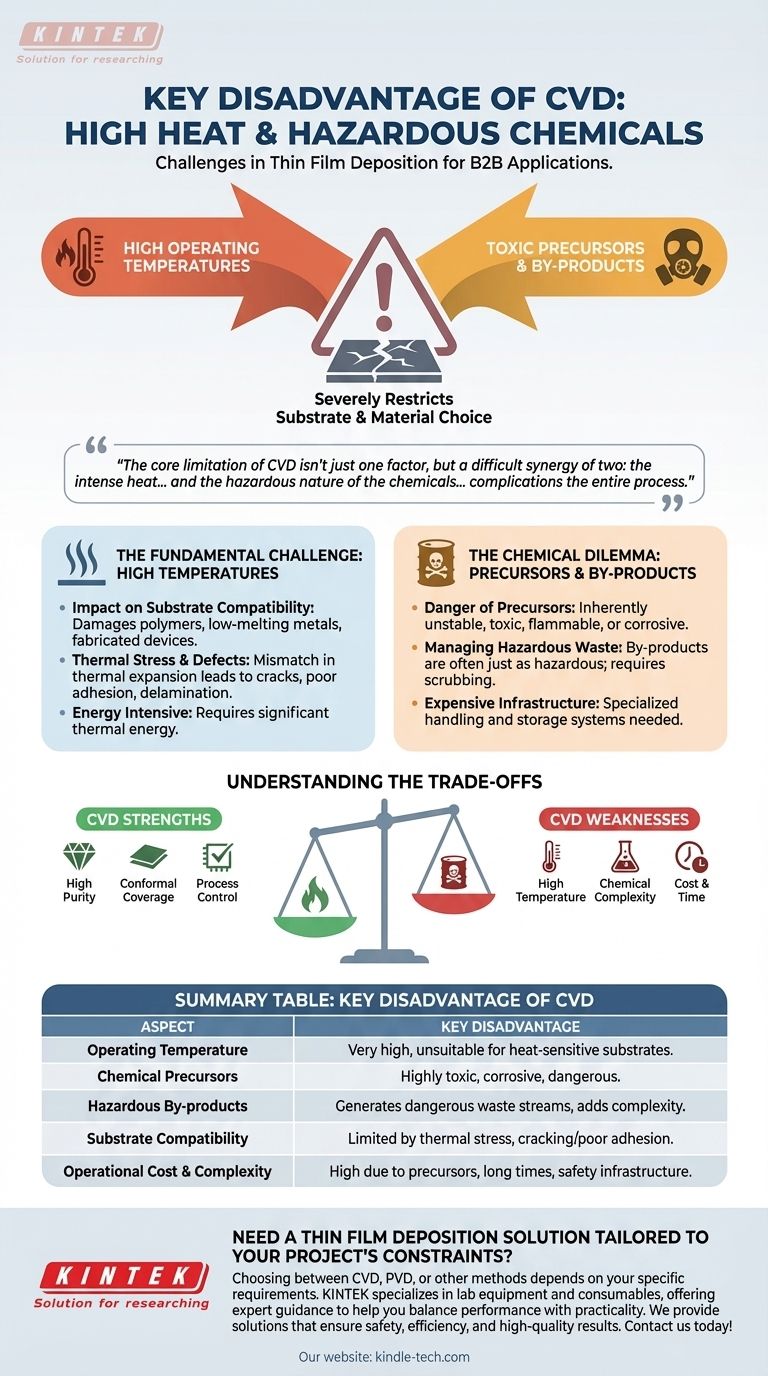

La desventaja clave de la Deposición Química de Vapor (CVD) es su requisito de altas temperaturas de operación, a menudo combinado con el uso de precursores químicos altamente tóxicos, corrosivos y peligrosos. Esta combinación restringe severamente los tipos de materiales que se pueden usar como sustratos e introduce desafíos significativos de seguridad, ambientales y de costos para el manejo tanto de los productos químicos de entrada como de sus subproductos peligrosos.

La limitación principal de la CVD no es solo un factor, sino una sinergia difícil de dos: el calor intenso requerido para impulsar la reacción química limita lo que se puede recubrir, mientras que la naturaleza peligrosa de los productos químicos involucrados complica todo el proceso de principio a fin.

El Desafío Fundamental: Altas Temperaturas

La "C" en CVD significa "química", y estas reacciones suelen requerir una gran cantidad de energía térmica para proceder de manera eficiente. Esta dependencia del calor elevado es la fuente de varias desventajas importantes.

Impacto en la Compatibilidad del Sustrato

Muchos procesos de CVD operan a temperaturas que pueden dañar o destruir materiales sensibles al calor. Esto hace que la técnica no sea adecuada para recubrir polímeros, ciertos metales de bajo punto de fusión o dispositivos electrónicos completamente fabricados que no pueden soportar la carga térmica.

Estrés Térmico y Defectos

Incluso si un sustrato puede sobrevivir a las altas temperaturas, la diferencia en la expansión térmica entre el sustrato y la película depositada puede ser un problema. A medida que el sistema se enfría, esta falta de coincidencia puede introducir estrés, lo que lleva a grietas, mala adhesión o delaminación de la película delgada.

El Dilema Químico: Precursores y Subproductos

La CVD funciona introduciendo gases reactivos (precursores) en una cámara donde se descomponen y depositan una película sobre un sustrato. La naturaleza de estos productos químicos es fundamental para las limitaciones del proceso.

El Peligro de los Precursores

Para ser efectivos, los precursores de CVD deben ser lo suficientemente volátiles como para existir como gas y lo suficientemente reactivos como para formar la película deseada. Esta combinación a menudo significa que los productos químicos son inherentemente inestables, tóxicos, inflamables o corrosivos, lo que requiere sistemas especializados y costosos de manejo y almacenamiento.

Gestión de Residuos Peligrosos

Las reacciones químicas en un proceso de CVD rara vez son 100% eficientes. Esto da como resultado subproductos que a menudo son tan peligrosos como los precursores iniciales. Estos flujos de residuos deben neutralizarse o "depurarse" antes de que puedan ser evacuados, lo que añade una complejidad y un coste significativos a la operación.

Comprendiendo las Compensaciones

Ningún método de deposición es perfecto. Las desventajas de la CVD deben sopesarse frente a sus importantes puntos fuertes, particularmente en comparación con métodos alternativos como la Deposición Física de Vapor (PVD).

Alta Temperatura vs. Alta Calidad

El mismo calor que limita la elección del sustrato es también lo que permite el crecimiento de películas de alta pureza y altamente cristalinas con una excelente cobertura conformada. La CVD es excepcionalmente buena para recubrir superficies complejas y no planas de manera uniforme, una tarea en la que las técnicas de PVD de línea de visión a menudo tienen dificultades.

Complejidad Química vs. Control del Proceso

Si bien los productos químicos son peligrosos, proporcionan un alto grado de control sobre las propiedades de la película. Al ajustar con precisión el flujo de gas, la presión y la concentración, los operadores pueden ajustar la composición química y la estructura de la película final.

Costo y Tiempo

La CVD puede ser un proceso costoso. La combinación de precursores caros y peligrosos, largos tiempos de deposición (a veces muchas horas) y la necesidad de una infraestructura compleja de seguridad y manejo de residuos contribuye a un costo operativo más alto en comparación con otros métodos.

Elegir la Opción Correcta para Su Objetivo

La selección de una técnica de deposición requiere una comprensión clara de las principales limitaciones de su proyecto y los resultados deseados.

- Si su enfoque principal es una pureza de película excepcional y una cobertura uniforme en un sustrato resistente al calor: la CVD es a menudo la opción superior, ya que su naturaleza química permite una calidad y conformabilidad inigualables.

- Si su enfoque principal es recubrir un material sensible al calor como un polímero o un dispositivo electrónico terminado: es casi seguro que será necesario un proceso de baja temperatura como la CVD asistida por plasma (PECVD) o una técnica de PVD.

- Si su enfoque principal es minimizar los riesgos de seguridad y la complejidad operativa: la infraestructura requerida para gestionar los productos químicos peligrosos de la CVD puede hacer que la PVD u otros métodos menos intensivos en química sean más prácticos.

En última instancia, elegir el método correcto implica equilibrar la calidad superior de la película de CVD con sus importantes limitaciones térmicas y químicas.

Tabla Resumen:

| Aspecto | Desventaja Clave de la CVD |

|---|---|

| Temperatura de Operación | Muy alta, a menudo inadecuada para sustratos sensibles al calor como polímeros o componentes electrónicos terminados. |

| Precursores Químicos | A menudo altamente tóxicos, corrosivos y peligrosos, lo que requiere un manejo y almacenamiento especializados. |

| Subproductos Peligrosos | Genera flujos de residuos peligrosos que deben neutralizarse, lo que añade complejidad y costo. |

| Compatibilidad del Sustrato | Limitada por el estrés térmico, que puede causar agrietamiento o mala adhesión de la película delgada. |

| Costo Operativo y Complejidad | Alto debido a los precursores caros, los largos tiempos de deposición y la compleja infraestructura de seguridad. |

¿Necesita una solución de deposición de película delgada adaptada a las limitaciones de su proyecto?

La elección entre CVD, PVD u otros métodos depende de sus requisitos específicos de compatibilidad de sustrato, calidad de película y seguridad. KINTEK se especializa en equipos y consumibles de laboratorio, ofreciendo orientación experta para ayudarle a seleccionar el sistema de deposición perfecto para las necesidades de su laboratorio.

Deje que nuestros expertos le ayuden a equilibrar el rendimiento con la practicidad. Ofrecemos soluciones que garantizan seguridad, eficiencia y resultados de alta calidad.

Contáctenos hoy para discutir sus desafíos de deposición de película delgada.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Materiales de Diamante Dopado con Boro por CVD de Laboratorio

La gente también pregunta

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición