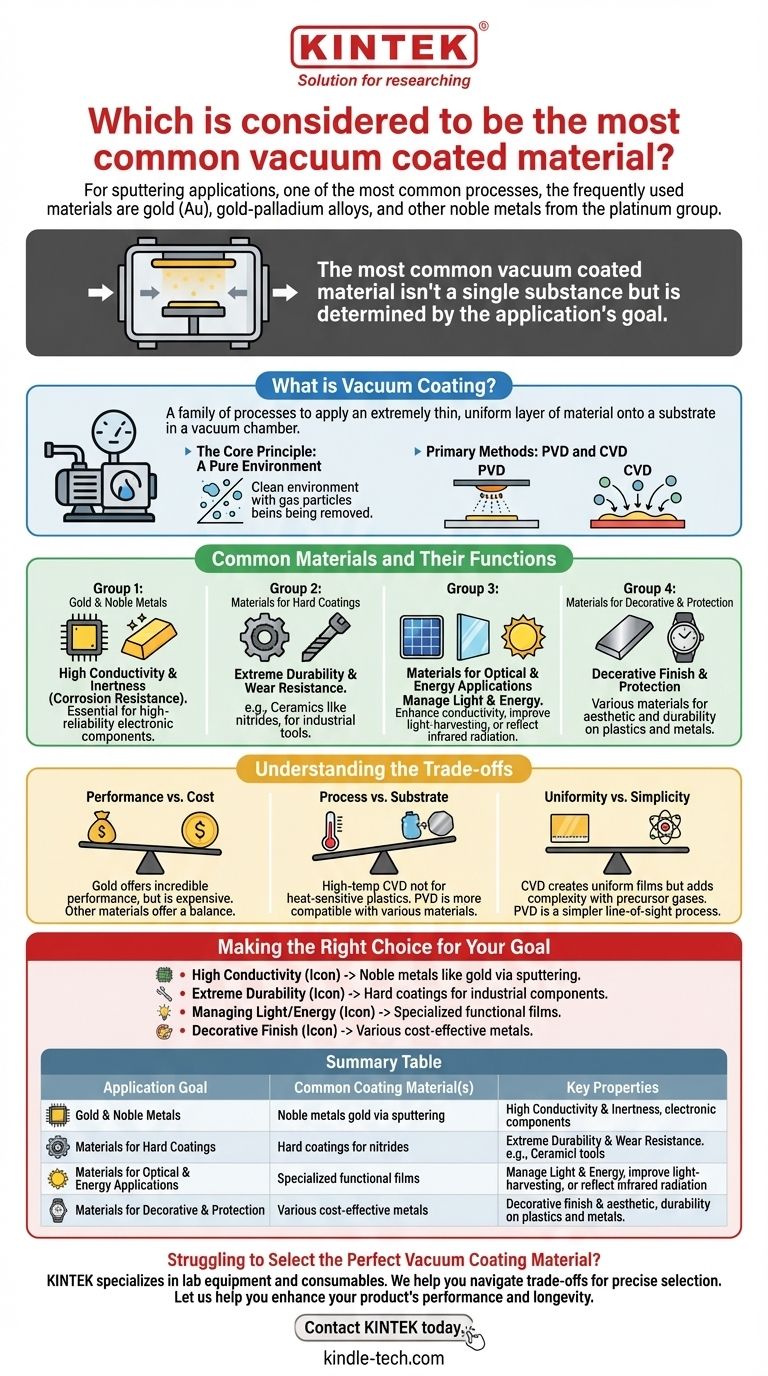

Para las aplicaciones de pulverización catódica (sputtering), uno de los procesos de recubrimiento al vacío más comunes, los materiales más utilizados son el oro (Au), las aleaciones de oro-paladio y otros metales preciosos del grupo del platino. Estos materiales son favorecidos porque son excelentes conductores eléctricos y altamente resistentes a la oxidación, lo que garantiza la pureza y el rendimiento de la película delgada depositada.

El material recubierto al vacío más común no es una sustancia única, sino que está determinado enteramente por el objetivo de la aplicación. Si bien el oro es una opción frecuente para la electrónica de alta gama debido a su estabilidad, la respuesta real depende de si la prioridad es la durabilidad, la conductividad, las propiedades ópticas o la decoración.

¿Qué es el recubrimiento al vacío?

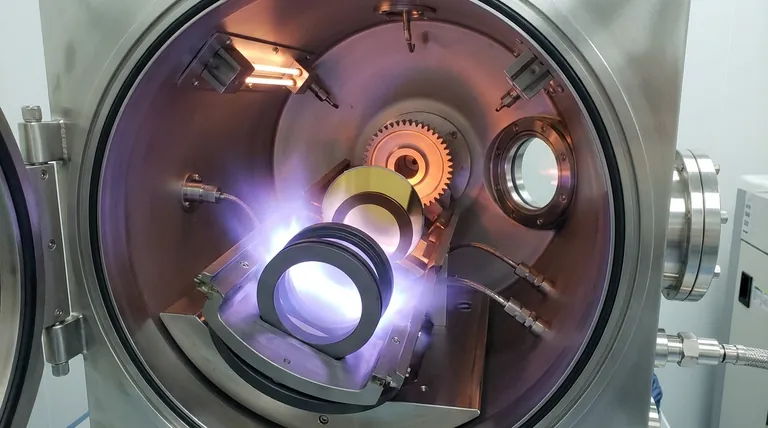

El recubrimiento al vacío es una familia de procesos utilizados para aplicar una capa extremadamente delgada y uniforme de material sobre una superficie, conocida como sustrato. Todo el proceso tiene lugar dentro de una cámara de vacío.

El principio fundamental: un entorno puro

La razón principal para utilizar un vacío es eliminar el aire y otros contaminantes gaseosos. Esto asegura que el material de recubrimiento viaje desde su fuente hasta el sustrato sin reaccionar con partículas no deseadas, lo que da como resultado una película más pura y con una unión más fuerte.

Métodos principales: PVD y CVD

Existen dos técnicas dominantes. La deposición física de vapor (PVD) implica vaporizar físicamente el material de recubrimiento sólido (por ejemplo, calentándolo o bombardeándolo con iones) y permitir que se condense sobre el sustrato.

La deposición química de vapor (CVD) es diferente. Utiliza gases precursores que reaccionan o se descomponen en la superficie de un sustrato calentado para formar la película sólida deseada, lo que permite recubrimientos altamente uniformes incluso en áreas grandes.

Aplicaciones y beneficios clave

Esta tecnología se utiliza en innumerables industrias para agregar valor a los productos. Las aplicaciones comunes incluyen la creación de recubrimientos duros y duraderos para componentes de motores, recubrimientos de baja emisividad en vidrio para el ahorro de energía y la deposición de patrones metálicos conductores para microchips y células solares.

Materiales comunes y sus funciones

El material seleccionado para el recubrimiento al vacío se elige para impartir una propiedad específica a la superficie del sustrato. Diferentes objetivos requieren materiales fundamentalmente diferentes.

Oro (Au) y metales preciosos

Como se mencionó, el oro y otros metales preciosos son el estándar para el recubrimiento por pulverización catódica. Sus principales ventajas son la alta conductividad y la inercia química (resistencia a la corrosión y la oxidación).

Esto los hace esenciales para componentes electrónicos de alta fiabilidad, como microchips y contactos eléctricos, donde el rendimiento constante a lo largo del tiempo es fundamental.

Materiales para recubrimientos duros

Para aplicaciones industriales que requieren una durabilidad extrema, se utilizan diferentes materiales. Aunque no se nombran explícitamente en las referencias, los recubrimientos duros para componentes de motores suelen implicar cerámicas como los nitruros.

Estos materiales se depositan para aumentar drásticamente la dureza superficial y la resistencia al desgaste de herramientas y piezas mecánicas, prolongando su vida útil operativa.

Materiales para aplicaciones ópticas y energéticas

Los recubrimientos son fundamentales para gestionar la luz y la energía. Las células solares de película delgada utilizan la deposición al vacío para aplicar capas que mejoran la conductividad y aumentan las propiedades de captación de luz.

De manera similar, los recubrimientos especializados en vidrio arquitectónico pueden reflejar la radiación infrarroja, mejorando la eficiencia energética de un edificio. Estas películas funcionales están diseñadas para comportamientos ópticos o eléctricos específicos.

Comprensión de las compensaciones

Elegir un material y un proceso es un acto de equilibrio entre el resultado deseado, el sustrato que se recubre y el coste.

Rendimiento frente a coste

El oro ofrece un rendimiento increíble para la electrónica, pero es caro. Para aplicaciones decorativas en plástico o metal, otros materiales pueden proporcionar una apariencia similar a una fracción del coste. La elección final siempre depende de si el alto rendimiento justifica el gasto.

Proceso frente a sustrato

El proceso elegido debe ser compatible con el sustrato. Por ejemplo, los procesos CVD a alta temperatura no son adecuados para plásticos sensibles al calor. Los métodos PVD como la pulverización catódica a menudo se realizan a temperaturas más bajas, lo que los hace compatibles con una gama más amplia de materiales.

Uniformidad frente a simplicidad

El CVD es famoso por su capacidad para crear películas excepcionalmente uniformes en superficies grandes y complejas. Sin embargo, implica gases precursores y reacciones químicas, lo que puede añadir complejidad. El PVD suele ser un proceso más directo, de línea de visión, que es más sencillo para ciertas aplicaciones.

Tomar la decisión correcta para su objetivo

En última instancia, el "mejor" material es el que resuelve su problema específico de ingeniería o diseño.

- Si su enfoque principal es la alta conductividad y la resistencia a la corrosión: Los metales preciosos como el oro, aplicados mediante pulverización catódica, son el estándar de la industria para la electrónica de alto rendimiento.

- Si su enfoque principal es la durabilidad extrema y la resistencia al desgaste: Se aplican recubrimientos duros a componentes industriales para prolongar su vida útil.

- Si su enfoque principal es la gestión de la luz o la energía: Se diseñan películas funcionales especializadas para productos como vidrio de baja emisividad y células solares de película delgada.

- Si su enfoque principal es el acabado decorativo y la protección: Se puede utilizar una amplia variedad de materiales en sustratos que van desde metal hasta plástico para lograr la estética y durabilidad deseadas.

El material y el proceso se seleccionan para lograr un resultado funcional específico, transformando las propiedades superficiales del producto final.

Tabla de resumen:

| Objetivo de la aplicación | Material(es) de recubrimiento común(es) | Propiedades clave |

|---|---|---|

| Electrónica de alta gama y conductividad | Oro (Au), Aleaciones de oro-paladio | Excelente conductividad eléctrica, alta resistencia a la corrosión/oxidación |

| Durabilidad extrema y resistencia al desgaste | Cerámicas (p. ej., Nitruros) | Alta dureza superficial, mayor resistencia al desgaste para herramientas y componentes |

| Gestión óptica y energética | Películas funcionales especializadas | Captación de luz mejorada, reflexión infrarroja para la eficiencia energética |

| Acabados decorativos y protección | Varios metales rentables | Aspecto estético y protección superficial deseados |

¿Tiene dificultades para seleccionar el material de recubrimiento al vacío perfecto para su proyecto?

Elegir el material y el proceso correctos es fundamental para lograr las propiedades superficiales deseadas, ya sea una conductividad superior para sus microchips, una durabilidad extrema para los componentes del motor o un rendimiento óptico específico para sus productos de vidrio.

KINTEK se especializa en equipos de laboratorio y consumibles para procesos de recubrimiento al vacío. Entendemos que el éxito de su aplicación depende de la selección precisa de materiales y de equipos fiables. Nuestra experiencia puede ayudarle a navegar por las compensaciones entre rendimiento, coste y compatibilidad del sustrato.

Permítanos ayudarle a mejorar el rendimiento y la longevidad de su producto.

Póngase en contacto con KINTEK hoy mismo para analizar sus necesidades específicas y descubrir cómo nuestras soluciones pueden aportar valor a su laboratorio o línea de producción.

Guía Visual

Productos relacionados

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio

- Bote de evaporación de molibdeno, tungsteno y tantalio para aplicaciones a alta temperatura

- Crisoles de haz de electrones Crisol de haz de cañón de electrones para evaporación

- Barquilla de Evaporación para Materia Orgánica

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Cuál es la presión en un reactor de pirólisis? Una guía para optimizar su proceso

- ¿Cómo procesa un horno de tratamiento térmico a alta temperatura el circonio y el acero al carbono? Optimizar el rendimiento de los compuestos

- ¿Cuáles son las condiciones requeridas para el recocido de solución de los aceros 1.4614 y 1.4543? Asegurar la integridad microestructural

- ¿Cuál es el proceso del horno de recocido tipo campana? Una guía paso a paso para un tratamiento térmico eficiente

- ¿Qué es la evaporación térmica para la deposición de películas delgadas? Una guía sencilla para el recubrimiento de alto vacío

- ¿Qué es una forma de soldadura fuerte a baja temperatura? Descubra la unión en estado sólido para materiales sensibles al calor

- ¿Cómo beneficia un controlador PID adaptativo difuso basado en PLC al proceso de calentamiento? Optimizar la estabilidad de la destilación al vacío

- ¿Por qué se requiere un horno de vacío para las láminas de cátodo LFP? Garantice el máximo rendimiento y seguridad de la batería