El revestimiento refractario definitivo utilizado en las zonas de alto contacto de un horno de tanque de vidrio es una familia de materiales conocidos como refractarios AZS. Se trata de cerámicas de alto rendimiento compuestas principalmente de alúmina (Al2O3), zirconia (ZrO2) y sílice (SiO2), diseñadas específicamente para soportar las condiciones extremas de la producción de vidrio fundido.

El desafío central en el revestimiento de un horno de vidrio no es solo contener el calor extremo, sino también resistir la intensa corrosión química del vidrio fundido. Los refractarios AZS son el estándar de la industria porque su composición única proporciona la mejor defensa posible contra esta corrosión, previniendo la contaminación y asegurando la calidad del producto de vidrio final.

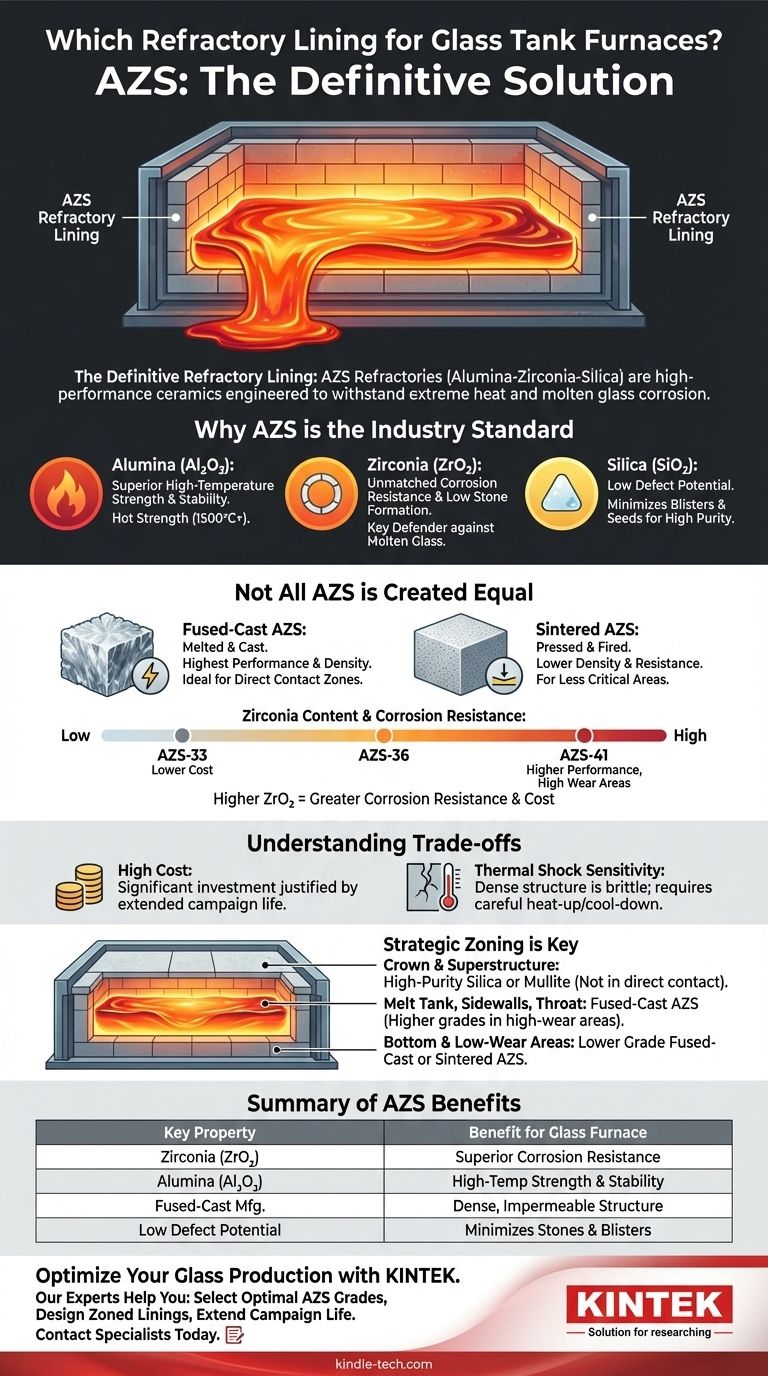

Por qué el AZS es el Estándar de la Industria

El entorno dentro de un horno de vidrio es una de las aplicaciones industriales más exigentes. El revestimiento refractario debe actuar como un contenedor estable, soportando temperaturas que a menudo superan los 1500 °C (2732 °F) mientras está en contacto constante con un líquido fundido químicamente agresivo.

Resistencia a la Corrosión Inigualable

El vidrio fundido es un disolvente potente que disuelve activamente la mayoría de los materiales con los que entra en contacto. El componente de zirconia (ZrO2) en el AZS es la clave de su rendimiento excepcional.

La zirconia es altamente resistente al ataque químico del vidrio fundido y sus vapores alcalinos. Esta propiedad minimiza la tasa a la que se desgasta el revestimiento del horno y, fundamentalmente, reduce el riesgo de que partículas refractarias se desprendan y causen defectos conocidos como "piedras" en el vidrio terminado.

Resistencia Superior a Altas Temperaturas

La integridad estructural del horno depende de la capacidad del revestimiento para soportar cargas a temperaturas extremas sin deformarse.

Este es el papel principal del contenido de alúmina (Al2O3). La alúmina proporciona la resistencia mecánica a alta temperatura, o "resistencia en caliente", necesaria para mantener la estructura del horno estable durante toda su larga campaña operativa.

Bajo Potencial de Defectos

Un revestimiento refractario exitoso debe ser no reactivo con el fundido. El objetivo es evitar la introducción de impurezas o burbujas en el vidrio.

La formulación cuidadosamente equilibrada del AZS, incluida su fase vítrea de sílice (SiO2), está diseñada para tener un potencial muy bajo de crear "ampollas" (burbujas de gas) o "semillas" en el vidrio. Esto asegura un producto final de alta pureza y alta calidad.

No Todo el AZS es Igual

El AZS no es un producto único, sino una categoría de materiales. El proceso de fabricación y la composición específicos se adaptan a diferentes zonas dentro del horno para equilibrar el rendimiento y el costo.

AZS Fundido-Casting vs. Sinterizado

El tipo más común y de mayor rendimiento es el AZS fundido-casting (fundido en molde). Las materias primas se funden en un horno de arco eléctrico y se vierten en moldes, creando una estructura muy densa e impermeable con una resistencia superior a la corrosión. Este es el material preferido para las áreas en contacto directo con el vidrio fundido.

El AZS sinterizado se produce prensando y cociendo polvos. Aunque sigue siendo un refractario capaz, es menos denso y menos resistente a la corrosión que su contraparte fundido-casting, lo que lo hace adecuado para áreas menos críticas y de menor desgaste.

El Papel del Contenido de Zirconia

El AZS fundido-casting se clasifica típicamente por su porcentaje de zirconia. Los grados comunes incluyen AZS-33, AZS-36 y AZS-41, donde el número indica el contenido aproximado de ZrO2.

Un mayor contenido de zirconia se traduce directamente en una mayor resistencia a la corrosión. Por lo tanto, las áreas más agresivas del horno, como la garganta y la línea de fusión, utilizarán un material de alta zirconia como el AZS-41, mientras que las paredes laterales menos exigentes pueden usar AZS-33.

Comprender las Compensaciones

Aunque el AZS es la solución óptima para el contacto con el vidrio, no está exento de desafíos. Reconocerlos es clave para el diseño y la operación adecuados del horno.

El Factor Principal: Costo

Los materiales de alto rendimiento tienen un precio elevado. El AZS fundido-casting, particularmente los grados de alta zirconia, representa una parte significativa del costo de construcción del horno. Este gasto se justifica por la vida útil prolongada del horno y la calidad del vidrio producido.

Sensibilidad al Choque Térmico

La estructura densa y rígida del AZS fundido-casting lo hace algo quebradizo y susceptible a agrietarse si se calienta o enfría demasiado rápido. Los programas de calentamiento y enfriamiento del horno deben gestionarse con extremo cuidado para evitar daños por choque térmico en el revestimiento.

Tomar la Decisión Correcta para su Objetivo

Seleccionar el refractario correcto es un ejercicio de zonificación, que adapta las propiedades y el costo del material a las demandas específicas de cada área dentro del horno.

- Si su enfoque principal es el tanque de fusión, las paredes laterales y la garganta: El AZS fundido-casting es la única opción viable, utilizándose grados de mayor zirconia en las áreas de mayor desgaste.

- Si su enfoque principal es la corona del horno y la superestructura: Estas áreas no están en contacto directo con el vidrio fundido, por lo que a menudo se utilizan otros materiales como sílice de alta pureza o refractarios de mulita por su estabilidad térmica y menor costo.

- Si su enfoque principal es equilibrar rendimiento y presupuesto: Un revestimiento zonificado es esencial, colocando estratégicamente el AZS del grado más alto (y más caro) solo donde sea absolutamente necesario y utilizando materiales más económicos en otras partes.

En última instancia, una campaña de horno de vidrio exitosa se basa en un revestimiento que combina estratégicamente materiales para maximizar la vida útil mientras protege la pureza del vidrio.

Tabla Resumen:

| Propiedad Clave | Beneficio para el Horno de Vidrio |

|---|---|

| Contenido de Zirconia (ZrO₂) | Proporciona una resistencia superior a la corrosión contra el vidrio fundido. |

| Contenido de Alúmina (Al₂O₃) | Asegura la resistencia mecánica y la estabilidad a altas temperaturas. |

| Fabricación Fundido-Casting | Crea una estructura densa e impermeable para una máxima durabilidad. |

| Bajo Potencial de Defectos | Minimiza las piedras y ampollas en el producto de vidrio final. |

Optimice su Producción de Vidrio con la Solución Refractaria Correcta

Elegir el revestimiento refractario correcto es fundamental para la longevidad de su horno y la calidad de su vidrio. Los expertos de KINTEK se especializan en equipos de laboratorio industriales y de alto rendimiento, incluidos refractarios para procesos térmicos exigentes.

Podemos ayudarle a:

- Seleccionar el grado óptimo de AZS (p. ej., AZS-33, AZS-41) para las zonas específicas de su horno.

- Equilibrar el rendimiento con el presupuesto mediante diseños de revestimiento zonificados estratégicos.

- Extender la vida útil de su campaña de horno y proteger la pureza de su producto.

Comuníquese con nuestros especialistas hoy mismo para discutir las necesidades de su proyecto y asegurar que su horno esté construido para el éxito. Póngase en contacto a través de nuestro formulario de contacto.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de tubo de laboratorio multizona

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

La gente también pregunta

- ¿Cómo limpiar un horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Cómo contribuye un horno de vacío con tubo de cuarzo al proceso de cristalización de electrolitos de Li-argirodita dopados con Ag?

- ¿Qué materiales se utilizan para los tubos en los hornos de tubo? Una guía para seleccionar el tubo adecuado para su proceso

- ¿Qué precauciones se deben tomar al usar un horno tubular? Garantice un procesamiento seguro y eficaz a alta temperatura

- ¿Cómo facilita un horno tubular de alta temperatura la transformación de fase de los productos de alúmina? Domine el control térmico