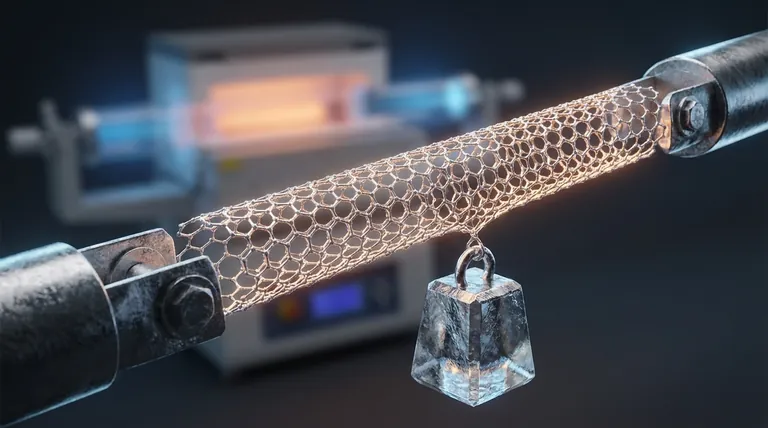

La extraordinaria resistencia de los nanotubos de carbono se deriva directamente de la naturaleza única y la disposición de sus enlaces carbono-carbono. Estos enlaces covalentes sp² son el tipo de enlace químico más fuerte de la naturaleza, y dentro de un nanotubo, forman una red hexagonal perfecta y sin fisuras. Esta estructura cilíndrica impecable distribuye la tensión de manera uniforme por toda la molécula, lo que le permite soportar inmensas fuerzas de tracción sin romperse.

La razón principal de la resistencia de un nanotubo de carbono no es solo el poder inherente de sus enlaces atómicos, sino la perfección de su estructura molecular. Es un caso en el que el todo es verdaderamente más fuerte que la suma de sus partes porque prácticamente no hay puntos débiles que inicien la falla.

La base atómica: hibridación sp²

La historia de la resistencia de los nanotubos de carbono (NTC) comienza con la forma en que cada átomo de carbono se conecta con sus vecinos. Esta configuración de enlace específica es la fuente última de sus notables propiedades mecánicas.

El poder del enlace Sigma (σ)

En un nanotubo, cada átomo de carbono está unido a otros tres átomos de carbono. Utiliza sus electrones externos para formar tres orbitales hibridados sp².

Estos orbitales se organizan en un plano, separados 120 grados, y forman enlaces sigma (σ) increíblemente fuertes con los átomos vecinos. Un enlace sigma es una superposición directa y frontal de orbitales, creando el tipo de enlace covalente más estable y robusto posible.

Una red hexagonal sin fisuras

Estos enlaces sigma crean la familiar red hexagonal similar a un panal que forma la pared del nanotubo. Piense en ello como una lámina de grafeno enrollada.

Esta estructura es sumamente eficiente para distribuir cualquier fuerza aplicada. Cuando se tira de un nanotubo, la tensión se comparte por igual entre millones de estos enlaces ultrarresistentes, sin que ningún punto individual soporte toda la carga.

El papel de los enlaces Pi (π)

El orbital p no hibridado restante en cada átomo de carbono forma enlaces pi (π) más débiles que están deslocalizados por toda la superficie del tubo. Si bien estos enlaces son responsables de la alta conductividad eléctrica del nanotubo, es el marco subyacente de los enlaces sigma lo que proporciona su resistencia récord.

De los enlaces atómicos a la resistencia macroscópica

Un enlace fuerte es solo una parte de la ecuación. La disposición de esos enlaces en una estructura macroscópica es lo que traduce el potencial atómico en un rendimiento real.

La estructura cristalina casi perfecta

La mayoría de los materiales de ingeniería, como el acero o el aluminio, son policristalinos. Están compuestos por innumerables granos cristalinos diminutos con límites entre ellos. Estos límites de grano, junto con otros huecos y dislocaciones microscópicos, son puntos débiles inherentes donde pueden comenzar las grietas.

Un nanotubo de carbono ideal, por el contrario, es una molécula única y continua. No tiene límites de grano. Esta falta de defectos significa que su resistencia práctica puede acercarse a su resistencia teórica, que se rige solo por la fuerza requerida para romper los propios enlaces carbono-carbono.

Alta relación de aspecto y transferencia de carga

Los nanotubos de carbono poseen una relación de aspecto extremadamente alta, lo que significa que son excepcionalmente largos en relación con su diámetro.

Esta propiedad es fundamental para su uso en materiales compuestos. Un nanotubo largo puede unir eficazmente las microrroturas en una matriz de polímero o cerámica circundante, transfiriendo la carga a lo largo de toda su longitud y evitando que el material falle.

Comprender las limitaciones del mundo real

Los increíbles valores de resistencia que a menudo se citan para los NTC —hasta 100 veces más fuertes que el acero con una fracción de su peso— se aplican a nanotubos individuales y perfectos medidos en condiciones ideales de laboratorio. Aprovechar esta resistencia en materiales a granel presenta desafíos significativos.

Resistencia teórica vs. práctica

Los métodos de síntesis del mundo real introducen inevitablemente defectos en la red del nanotubo. Un solo átomo faltante (una vacante) o un enlace desalineado puede actuar como un punto de concentración de tensión, reduciendo drásticamente la resistencia a la tracción del tubo.

El problema de la aglomeración

Debido a las débiles fuerzas de atracción conocidas como fuerzas de van der Waals, los nanotubos individuales tienen una fuerte tendencia a agruparse en haces. Estos grupos son increíblemente difíciles de separar.

Cuando se mezclan en un compuesto, estos haces actúan como inclusiones débiles en lugar de refuerzos fuertes, ya que los tubos simplemente se deslizan unos sobre otros en lugar de soportar la carga. Lograr una dispersión adecuada es un desafío principal en los compuestos de NTC.

Débil unión interfacial

Para que un nanotubo refuerce un material, la tensión debe transferirse eficientemente del material huésped (la matriz) al nanotubo. Esto requiere una unión interfacial fuerte.

A menudo, la interacción química entre la superficie del nanotubo y la matriz es débil. Si esta interfaz falla antes que el nanotubo, el compuesto obtiene poco o ningún beneficio de resistencia.

Aplicación de este conocimiento a su objetivo

Comprender la fuente de la resistencia de un NTC —y sus limitaciones— es clave para aprovecharlo de manera efectiva. Su enfoque dependerá completamente de su objetivo.

- Si su enfoque principal es el modelado computacional: Su trabajo debe centrarse en el marco de enlace sigma sp² perfecto y la red hexagonal impecable para establecer los límites de rendimiento teóricos.

- Si su enfoque principal es el desarrollo de materiales compuestos: Sus principales desafíos son superar la aglomeración para lograr una dispersión uniforme y diseñar una fuerte adhesión interfacial entre los NTC y la matriz.

- Si su enfoque principal es la síntesis de NTC: Su objetivo es refinar los procesos de crecimiento para minimizar los defectos atómicos y producir nanotubos más largos y estructuralmente más perfectos que puedan alcanzar su resistencia intrínseca.

En última instancia, el poder de un nanotubo de carbono es una lección directa de cómo el diseño a nivel atómico dicta el rendimiento macroscópico.

Tabla resumen:

| Factor clave | Contribución a la resistencia |

|---|---|

| Hibridación sp² | Forma enlaces covalentes sigma (σ) ultra fuertes entre los átomos de carbono. |

| Red hexagonal sin fisuras | Distribuye la tensión uniformemente por toda la estructura, eliminando los puntos débiles. |

| Estructura de una sola molécula | La falta de límites de grano permite que la resistencia se acerque a los límites teóricos. |

| Alta relación de aspecto | Permite una transferencia de carga eficaz en materiales compuestos al unir las microrroturas. |

¿Listo para aprovechar el poder de los materiales avanzados en su laboratorio?

Comprender la resistencia a nivel atómico de los nanotubos de carbono es solo el comienzo. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles de alta calidad que necesita para convertir este conocimiento en resultados del mundo real. Ya sea que esté desarrollando materiales compuestos de próxima generación, refinando procesos de síntesis o realizando pruebas de materiales precisas, nuestros productos están diseñados para respaldar sus objetivos de investigación y desarrollo más exigentes.

Construyamos juntos el futuro de la ciencia de los materiales. Contacte hoy mismo a nuestros expertos para analizar cómo KINTEK puede equipar su laboratorio para el éxito.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de tubo de laboratorio multizona

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Qué es el método de catalizador flotante? Una guía para la producción de CNT de alto rendimiento

- ¿Cómo afecta la quiralidad a los nanotubos de carbono? Determina si son metálicos o semiconductores

- ¿Qué papel juega el equipo de deposición química de vapor (CVD) en la preparación de composites C/C? Análisis de expertos

- ¿Qué función cumple el equipo CVD en los recubrimientos modificados con rodio? Lograr difusión profunda y precisión microestructural

- ¿Cuáles son las ventajas del CVD industrial para el borurado en sólido? Control superior del proceso e integridad del material