Determinar el contenido de ceniza del carbón es una prueba diagnóstica crítica que mide directamente su calidad y predice su rendimiento. Este único valor revela la proporción de impurezas minerales no combustibles dentro del carbón, lo que impacta fundamentalmente su producción de energía, costos de manejo y efecto en el equipo de combustión. Es uno de los parámetros más importantes para evaluar el valor económico y operativo de un suministro de carbón.

El contenido de ceniza no es simplemente una medida de pureza; es una herramienta predictiva para la eficiencia operativa y el riesgo financiero. Un porcentaje de ceniza más alto se traduce directamente en un menor rendimiento energético por tonelada, un mayor desgaste del equipo y mayores costos de eliminación de residuos, lo que hace que su determinación sea esencial para pronosticar el costo real de usar un carbón específico.

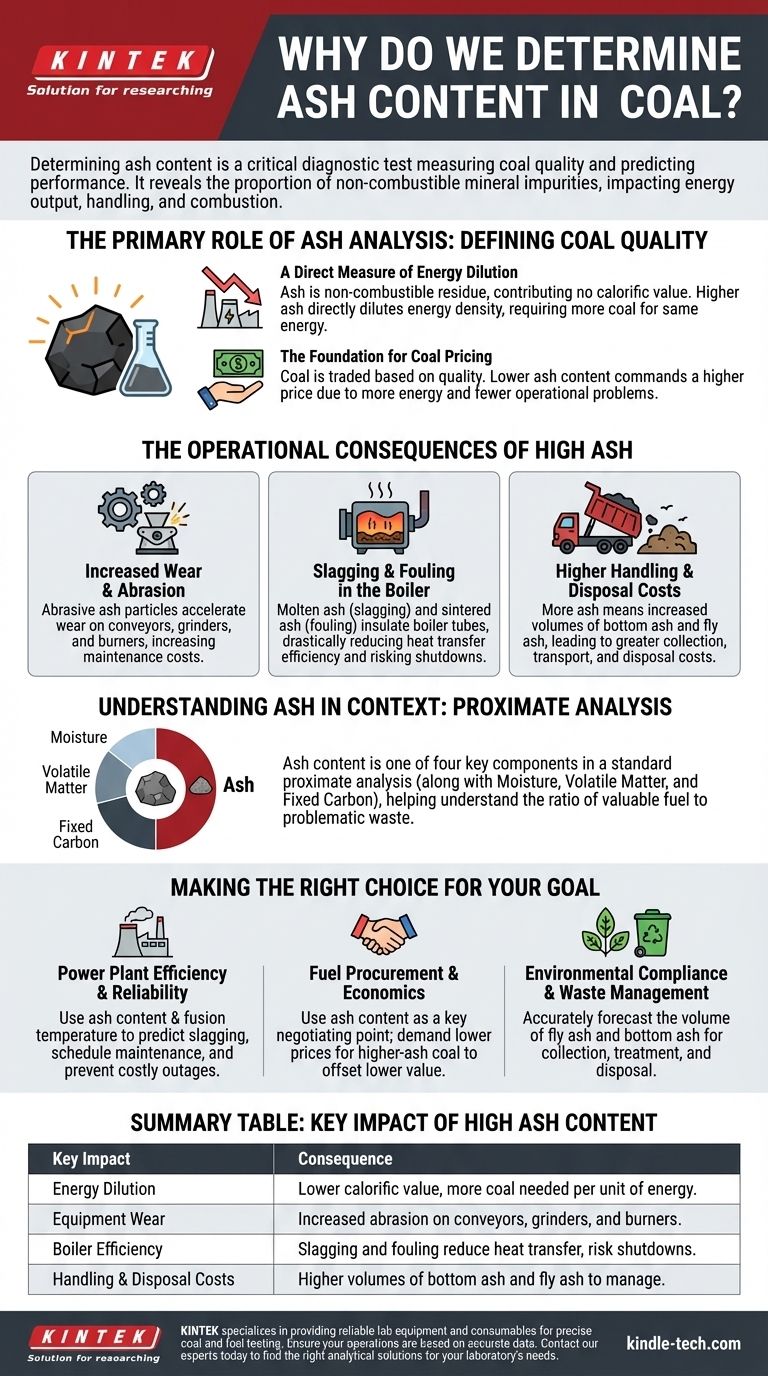

El papel principal del análisis de cenizas: definición de la calidad del carbón

El contenido de ceniza es el residuo que queda después de la combustión completa del carbón. Es una medida directa de la materia mineral inerte, como arcilla, feldespato, cuarzo y pirita, presente en el combustible.

Una medida directa de la dilución de energía

El valor principal del carbón proviene de sus componentes combustibles. La ceniza no se quema y, por lo tanto, no aporta valor calorífico (calor).

Un mayor contenido de ceniza significa que hay menos material combustible por tonelada de carbón. Esto diluye directamente la densidad energética del combustible, lo que significa que debe quemar más carbón para producir la misma cantidad de energía.

La base para la fijación de precios del carbón

El carbón se comercializa en función de sus especificaciones de calidad, y el contenido de ceniza es un factor principal. Los compradores están comprando energía, no roca.

Un contrato de carbón casi siempre especificará un rango aceptable para el contenido de ceniza. El carbón con un menor contenido de ceniza tiene un precio más alto porque ofrece más energía y crea menos problemas operativos.

Las consecuencias operativas de un alto contenido de ceniza

Más allá de la simple dilución de energía, un alto contenido de ceniza crea problemas significativos y costosos para cualquier instalación que queme carbón, particularmente las centrales eléctricas. Estas consecuencias son a menudo la razón más profunda para realizar el análisis.

Mayor desgaste y abrasión

Las partículas de ceniza son minerales duros y abrasivos. A medida que el carbón se transporta, tritura y pulveriza, estas partículas actúan como papel de lija en el equipo.

Esto conduce a un desgaste acelerado en transportadores, molinos y quemadores, lo que aumenta los costos de mantenimiento y la frecuencia de fallas del equipo.

Formación de escoria y ensuciamiento en la caldera

Esta es una de las consecuencias más graves. A altas temperaturas dentro de una caldera, ciertos componentes minerales de la ceniza pueden ablandarse y fundirse.

La formación de escoria ocurre cuando esta ceniza fundida se adhiere a las paredes de la caldera y a las superficies de transferencia de calor en las partes más calientes del horno. Forma un recubrimiento duro, similar al vidrio, que es extremadamente difícil de eliminar.

El ensuciamiento es similar, pero ocurre en las secciones más frías y posteriores de la caldera, donde las partículas de ceniza se sinterizan. Tanto la formación de escoria como el ensuciamiento aíslan los tubos de la caldera, reduciendo drásticamente la eficiencia de transferencia de calor y potencialmente forzando un apagado completo de la planta para su limpieza.

Mayores costos de manejo y eliminación

Cada tonelada de ceniza que entra a la planta con el carbón debe ser removida y gestionada. Este material de desecho se conoce como ceniza de fondo (que se acumula en la parte inferior de la caldera) y ceniza volante (que se captura de los gases de escape).

Un mayor contenido de ceniza aumenta directamente el volumen de estos residuos, lo que conlleva mayores costos de recolección, transporte y eliminación en estanques de cenizas o vertederos.

Comprendiendo la ceniza en contexto: análisis próximo

La determinación del contenido de ceniza rara vez se realiza de forma aislada. Es uno de los cuatro componentes clave de un análisis próximo, el método estándar para caracterizar combustibles sólidos.

Los cuatro componentes clave

Un análisis próximo informa el porcentaje de cuatro componentes distintos en una muestra de carbón:

- Humedad: Agua presente en el carbón, que añade peso pero no valor energético.

- Materia volátil: Componentes que se desprenden en forma de gas al calentarse. Se encienden fácilmente y contribuyen a la combustión inicial.

- Carbono fijo: El residuo combustible sólido que queda después de eliminar la materia volátil. Proporciona la mayor parte de la liberación de energía sostenida.

- Ceniza: El residuo mineral no combustible.

Cómo funcionan los componentes juntos

Estos cuatro componentes siempre suman el 100%. Los elementos productores de energía son la materia volátil y el carbono fijo.

Los elementos que no producen energía —los diluyentes— son la humedad y la ceniza. Conocer el porcentaje de ceniza le ayuda a comprender la proporción relativa de combustible valioso frente a residuos problemáticos en su suministro.

Tomando la decisión correcta para su objetivo

La importancia del contenido de ceniza varía según su función operativa y sus objetivos específicos. Comprender estos datos permite una toma de decisiones proactiva.

- Si su enfoque principal es la eficiencia y confiabilidad de la central eléctrica: Utilice los datos de contenido de ceniza y temperatura de fusión de la ceniza para predecir el potencial de formación de escoria y programar la limpieza de hollín o el mantenimiento para evitar costosas interrupciones no planificadas.

- Si su enfoque principal es la adquisición de combustible y la economía: Utilice el contenido de ceniza como un punto clave de negociación, exigiendo precios más bajos para el carbón con mayor contenido de ceniza para compensar su menor valor energético y mayores costos operativos.

- Si su enfoque principal es el cumplimiento ambiental y la gestión de residuos: Utilice los datos de ceniza para pronosticar con precisión el volumen de ceniza volante y ceniza de fondo que requerirá recolección, tratamiento y eliminación.

En última instancia, la medición de la ceniza del carbón transforma una variable desconocida en un riesgo manejable, lo que le permite optimizar el rendimiento y proteger sus resultados.

Tabla resumen:

| Impacto clave del alto contenido de ceniza | Consecuencia |

|---|---|

| Dilución de energía | Menor valor calorífico, se necesita más carbón por unidad de energía |

| Desgaste del equipo | Mayor abrasión en transportadores, molinos y quemadores |

| Eficiencia de la caldera | La formación de escoria y el ensuciamiento reducen la transferencia de calor, riesgo de paradas |

| Costos de manejo y eliminación | Mayores volúmenes de ceniza de fondo y ceniza volante para gestionar |

Un análisis preciso del contenido de ceniza es el primer paso para optimizar la eficiencia de su combustible y proteger su equipo. KINTEK se especializa en proporcionar equipos de laboratorio y consumibles confiables para pruebas precisas de carbón y combustible. Asegure que sus operaciones se basen en datos precisos: contacte a nuestros expertos hoy para encontrar las soluciones analíticas adecuadas para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Cuál es el efecto del tiempo en la sinterización? Domine el equilibrio para una densidad y resistencia óptimas del material

- ¿Cuáles son los peligros de un horno mufla? Comprensión de los riesgos críticos para la seguridad del laboratorio

- ¿Qué papel juega un horno de secado de laboratorio en la preparación de precursores de nanopartículas de óxido de zinc?

- ¿Cuál es el material interior del horno de mufla? Descubra el núcleo refractario para una precisión a altas temperaturas

- ¿Qué papel juega un horno mufla de alta temperatura en la producción de nanofibras inorgánicas de óxido metálico?

- ¿Cuáles son las ventajas y desventajas de la sinterización? Una guía para la fabricación de alto rendimiento

- ¿Por qué es importante determinar el contenido de cenizas de los alimentos? Garantizar la calidad, la nutrición y la autenticidad

- ¿Cómo se utilizan los dispositivos de calentamiento a alta temperatura, como los hornos mufla, en la preparación de polvo de sílice? Guía de expertos