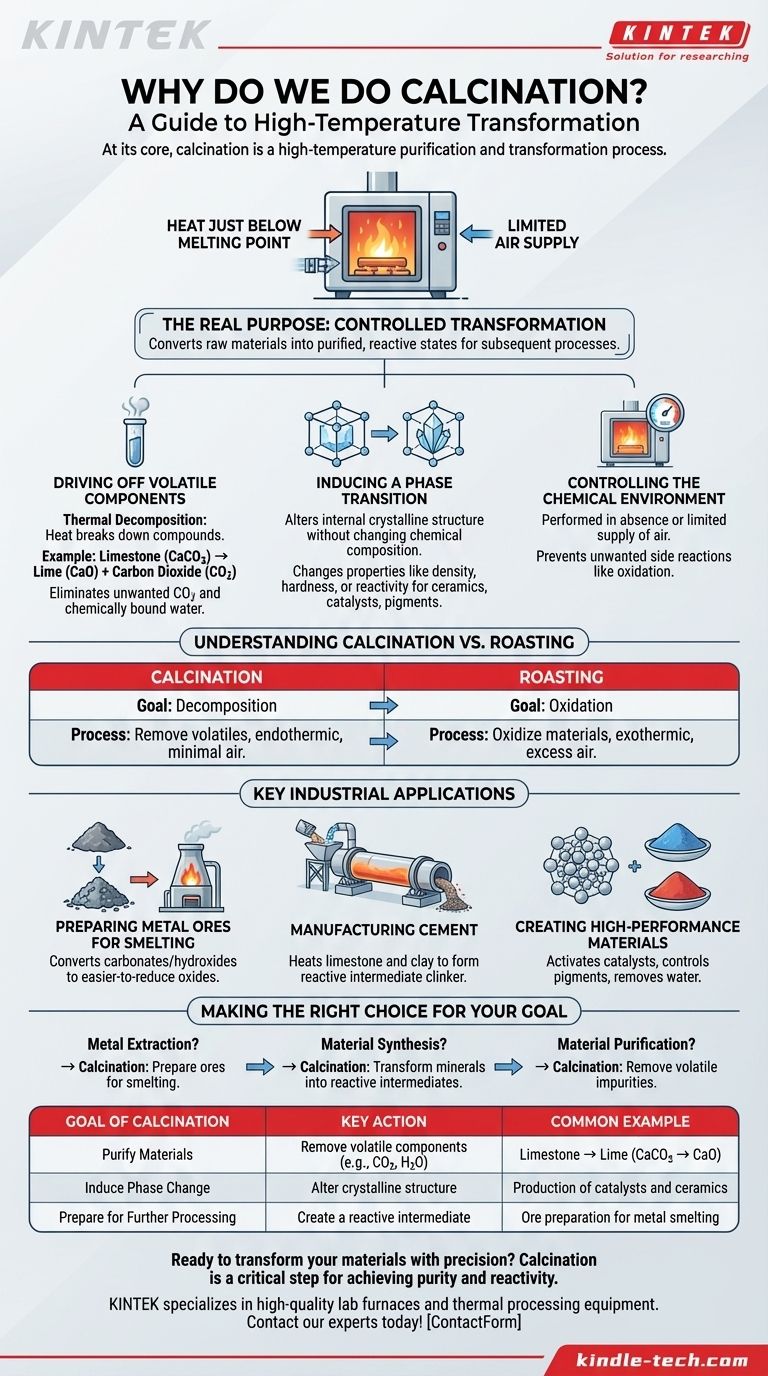

En esencia, la calcinación es un proceso de purificación y transformación a alta temperatura. Implica calentar un material sólido a una temperatura justo por debajo de su punto de fusión, generalmente con un suministro limitado de aire. Este calor intenso se utiliza para eliminar sustancias volátiles, provocar la descomposición térmica o desencadenar un cambio en la estructura física del material, preparándolo para su siguiente uso.

El verdadero propósito de la calcinación no es solo calentar, sino transformar de manera controlada. Es el paso fundamental que convierte materias primas, a menudo inertes como los minerales, en un estado purificado y químicamente más reactivo, haciendo posibles y eficientes procesos posteriores como la extracción de metales o la producción de cemento.

Los mecanismos centrales de la calcinación

Para comprender por qué la calcinación es tan fundamental en la ciencia de los materiales y la industria, primero debe comprender los cambios que induce. El proceso no se trata simplemente de secar una sustancia; se trata de provocar un cambio químico o físico fundamental.

Eliminación de componentes volátiles

El propósito más común de la calcinación es la descomposición térmica. Esta es una reacción química en la que el calor descompone un compuesto en dos o más sustancias más simples.

Un ejemplo clásico es la producción de cal a partir de piedra caliza. La piedra caliza (carbonato de calcio, CaCO3) se calienta, lo que provoca que se descomponga en cal (óxido de calcio, CaO) y expulse gas dióxido de carbono (CO2).

Este proceso elimina el CO2 volátil, que no se desea en el producto final, y deja la cal útil y reactiva. El mismo principio se aplica a la eliminación de agua químicamente ligada (hidratos) de los minerales.

Inducción de una transición de fase

A veces, el objetivo no es cambiar la composición química, sino alterar la estructura cristalina interna del material. Esto se conoce como transición de fase.

El calentamiento puede reorganizar los átomos en un sólido, cambiando sus propiedades como la densidad, la dureza o la reactividad sin eliminar ninguna parte de él. Este es un paso crucial en la producción de ciertas cerámicas, catalizadores o pigmentos donde se requiere una estructura cristalina específica para el rendimiento.

Control del entorno químico

La calcinación casi siempre se realiza en ausencia o suministro limitado de aire. Esta es una distinción crítica. El objetivo es descomponer el material con calor, no quemarlo u oxidarlo.

Al controlar la atmósfera dentro del horno, ya sea inerte, reductora o con muy poco oxígeno, los ingenieros pueden prevenir reacciones secundarias no deseadas y asegurar que la transformación deseada ocurra de manera limpia.

Comprender la distinción clave: Calcinación frente a Tostación

El término "tostación" a menudo se usa junto con la calcinación, pero son procesos fundamentalmente diferentes con objetivos opuestos. Confundir uno con el otro conduce al fallo del proceso.

El objetivo de la calcinación: Descomposición

Como se discutió, la calcinación tiene como objetivo descomponer un material, a menudo eliminando un componente volátil como CO2 o H2O. Suele ser un proceso endotérmico (requiere aporte de energía) y se realiza con un mínimo de aire para evitar la oxidación.

El objetivo de la tostación: Oxidación

La tostación, en cambio, se realiza con un exceso de aire u oxígeno. Su propósito específico es oxidar el material. Esto es común en metalurgia para convertir minerales de sulfuro metálico en óxidos metálicos, que son más fáciles de reducir a metal puro posteriormente. El proceso suele ser exotérmico (libera calor).

Aplicaciones industriales clave

La calcinación no es una técnica de laboratorio oscura; es una piedra angular de varias industrias globales masivas.

Preparación de minerales para la fundición

En metalurgia, muchos metales se encuentran en la naturaleza como carbonatos o hidróxidos. La calcinación es el primer paso esencial para convertir estos minerales en sus formas de óxido. Estos óxidos son mucho más fáciles de reducir (se les quita el oxígeno) en una fundición para producir el metal puro.

Fabricación de cemento

La producción de cemento Portland es una de las aplicaciones a mayor escala de la calcinación. Las materias primas, principalmente piedra caliza y arcilla, se calientan en un enorme horno rotatorio.

El calor intenso calcina la piedra caliza hasta convertirla en cal y permite que reaccione con los otros minerales para formar una nueva sustancia llamada clinker. Este clinker es el intermedio reactivo que, cuando se muele hasta convertirlo en polvo, se convierte en cemento.

Creación de materiales de alto rendimiento

La calcinación también se utiliza a menor escala para producir materiales especializados. Se puede utilizar para activar catalizadores, controlar el color final y las propiedades de los pigmentos, o eliminar el agua de materiales como el yeso para crear yeso de París.

Tomar la decisión correcta para su objetivo

La aplicación de la calcinación siempre está ligada a un objetivo de transformación específico.

- Si su enfoque principal es la extracción de metales: La calcinación es el paso preparatorio esencial para convertir los minerales de carbonato o hidróxido en óxidos, que son mucho más fáciles de reducir a metal puro.

- Si su enfoque principal es la síntesis de materiales (como el cemento): La calcinación es el motor químico central que transforma minerales crudos e inactivos en un intermedio altamente reactivo como el clinker.

- Si su enfoque principal es la purificación de materiales: La calcinación sirve para eliminar impurezas volátiles, como el agua ligada o los compuestos a base de carbono, para crear un producto final estable y puro.

En última instancia, la calcinación es el proceso térmico fundamental para convertir materias primas en productos valiosos y funcionales.

Tabla de resumen:

| Objetivo de la calcinación | Acción clave | Ejemplo común |

|---|---|---|

| Purificar materiales | Eliminar componentes volátiles (p. ej., CO2, H2O) | Piedra caliza → Cal (CaCO3 → CaO) |

| Inducir cambio de fase | Alterar la estructura cristalina | Producción de catalizadores y cerámicas |

| Preparar para procesamiento posterior | Crear un intermedio reactivo | Preparación de mineral para fundición de metales |

¿Listo para transformar sus materiales con precisión? La calcinación es un paso crítico para lograr pureza y reactividad en sus productos. KINTEK se especializa en hornos de laboratorio de alta calidad y equipos de procesamiento térmico diseñados para procesos de calcinación fiables. Ya sea que trabaje en metalurgia, producción de cemento o síntesis de materiales avanzados, nuestras soluciones garantizan resultados controlados y eficientes. Contacte a nuestros expertos hoy mismo para discutir cómo podemos apoyar sus necesidades específicas de procesamiento térmico.

Guía Visual

Productos relacionados

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

La gente también pregunta

- ¿Cuáles son los productos de la pirólisis de la madera? Una guía sobre los rendimientos de biocarbón, bioaceite y gas de síntesis

- ¿Cuáles son las aplicaciones industriales de la pirólisis? Transformar residuos en energía y productos valiosos

- ¿Qué equipo se utiliza en la pirólisis? Elegir el reactor adecuado para su materia prima y sus productos

- ¿Cuál es el propósito de un calcinador? Aumentar la eficiencia en el procesamiento a alta temperatura

- ¿Cuáles son los diferentes tipos de reactores en la pirólisis de plásticos? Elija el sistema adecuado para sus residuos