En resumen, se requiere vacío para la deposición de películas delgadas para crear un ambiente limpio y controlado. Sin él, el material que se deposita chocaría y reaccionaría con los miles de millones de partículas en el aire, como el oxígeno y el vapor de agua. Esta interferencia impediría la formación de una película pura, uniforme y bien adherida a la superficie del sustrato.

La razón fundamental para usar vacío es eliminar obstáculos. Las partículas de aire dispersan el material de deposición y lo contaminan químicamente, lo que lleva a películas débiles, impuras y con propiedades impredecibles. El vacío asegura que el material viaje sin impedimentos desde su fuente hasta el sustrato, lo cual es la base para crear cualquier película delgada de alta calidad.

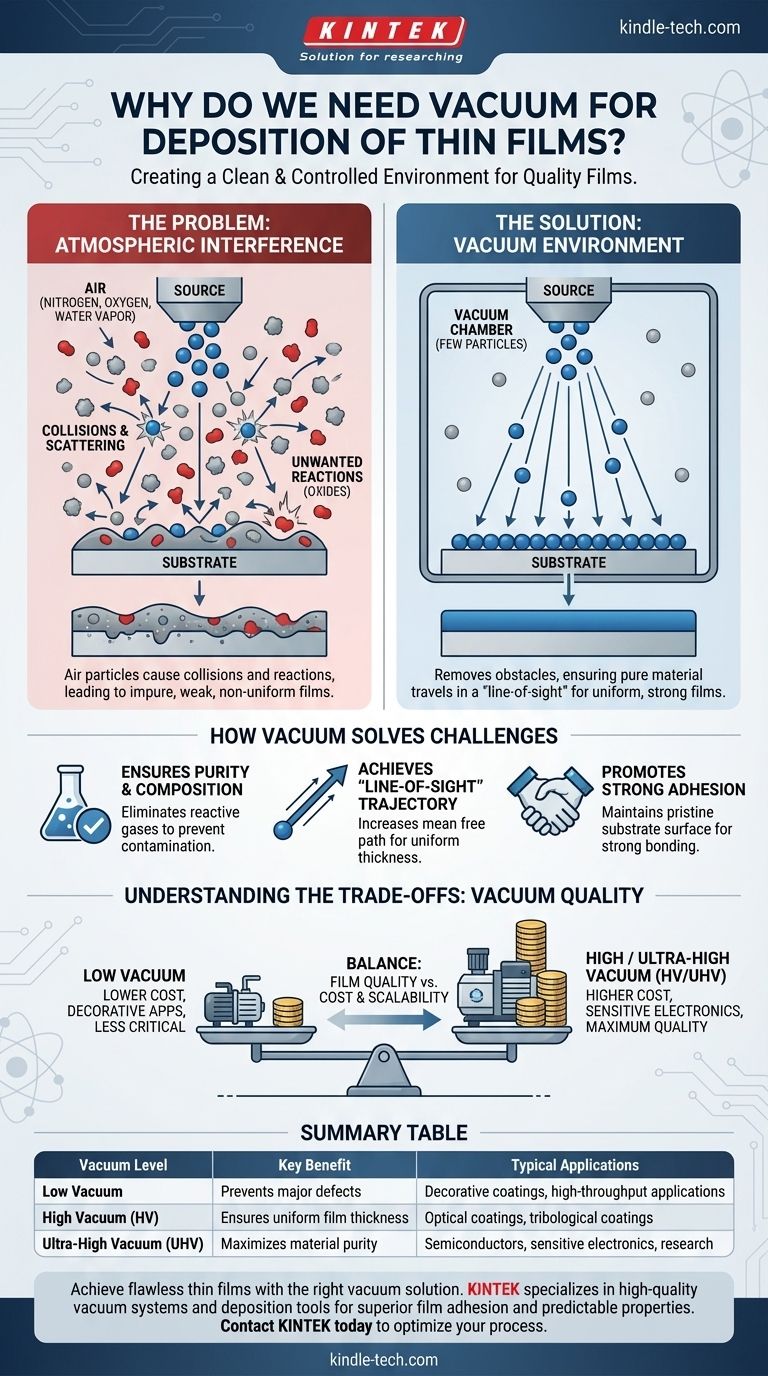

El problema central: Interferencia de la atmósfera

Para comprender la necesidad de un vacío, primero debe reconocer que el aire ambiente no está vacío. Es un entorno denso lleno de gases reactivos que son hostiles a la precisión requerida para la deposición de películas delgadas.

El desafío de las colisiones de partículas

A presión atmosférica estándar, un centímetro cúbico de aire contiene billones de moléculas de gas, principalmente nitrógeno, oxígeno y vapor de agua.

Estas partículas atmosféricas se interponen en el camino del material que se deposita. El material de deposición, que viaja de una fuente al sustrato, chocará inevitablemente con estas moléculas de gas.

Estas colisiones dispersan el material de deposición, haciendo que se desvíe de su trayectoria prevista. Esta dispersión resulta en un espesor de película no uniforme y una cobertura deficiente sobre las características de la superficie del sustrato.

La amenaza de reacciones químicas no deseadas

Más allá de las simples colisiones físicas, los gases en el aire son químicamente reactivos. El oxígeno y el vapor de agua son contaminantes particularmente agresivos.

Cuando el material de deposición caliente y energético se encuentra con estos gases reactivos, ocurren reacciones químicas no deseadas. Por ejemplo, depositar un metal puro al aire libre casi con certeza resultará en la formación de un óxido metálico, no una película de metal puro.

Esta contaminación altera fundamentalmente las propiedades de la película, cambiando su conductividad eléctrica, características ópticas e integridad estructural. El producto final es impuro y no cumple con las especificaciones deseadas.

Cómo el vacío resuelve los desafíos clave de la deposición

Al eliminar la gran mayoría de las moléculas de aire de una cámara sellada, el vacío aborda directamente los problemas de colisión y contaminación. Este control es lo que permite la electrónica, la óptica y la ciencia de materiales modernas.

Garantizando la pureza y el control de la composición

Un ambiente de vacío es, por definición, un ambiente con muy pocas partículas. Al bombear los gases reactivos, se elimina la fuente de contaminación química.

Esto asegura que la película que se deposita esté compuesta únicamente del material fuente deseado. Este nivel de pureza no es negociable para aplicaciones como los semiconductores, donde incluso las impurezas menores pueden inutilizar un dispositivo.

Logrando una trayectoria de "línea de visión"

En un alto vacío, la distancia promedio que una partícula puede recorrer antes de chocar con otra, conocida como camino libre medio, aumenta de nanómetros a muchos metros.

Esto significa que el material de deposición puede viajar en una línea recta e ininterrumpida desde la fuente hasta el sustrato. Este viaje de "línea de visión" es fundamental para lograr un espesor de película uniforme y tasas de deposición predecibles en todo el sustrato.

Promoviendo una fuerte adhesión

Para que una película se adhiera correctamente, su primera capa atómica debe formar un enlace fuerte con la superficie del sustrato. Si existe una capa de contaminantes (como óxidos o agua adsorbida) en el sustrato, la película se adherirá a esa capa débil en su lugar.

El vacío no solo limpia el camino para el material de deposición, sino que también ayuda a mantener una superficie de sustrato impecable antes y durante la deposición, evitando que se forme esta capa límite débil y asegurando una fuerte adhesión de la película.

Comprendiendo las compensaciones: La "calidad" del vacío

No todos los procesos requieren el mismo nivel de vacío. La decisión implica un equilibrio crítico entre la calidad de la película deseada, el costo del proceso y la sensibilidad de los materiales involucrados.

Vacío bajo vs. alto

La "calidad" de un vacío se mide por su presión. Un vacío bajo todavía tiene un número significativo de moléculas de gas, mientras que un alto vacío (HV) o ultra alto vacío (UHV) tiene progresivamente menos.

Los procesos simples como los recubrimientos metálicos decorativos pueden requerir solo un vacío bajo o medio. En contraste, la fabricación de componentes semiconductores u ópticos sensibles requiere HV o UHV para lograr la pureza y la perfección estructural necesarias.

El costo de la limpieza

Lograr un vacío más alto es más difícil, requiere más tiempo y es más costoso. Requiere bombas más sofisticadas y tiempos de "bombeo" más largos para eliminar cada vez más moléculas de la cámara.

Esto crea una compensación directa entre la calidad de la película y el costo/escalabilidad de la fabricación. El objetivo es siempre utilizar un nivel de vacío que sea suficiente para las necesidades de la aplicación sin incurrir en gastos o retrasos de producción innecesarios.

Tomando la decisión correcta para su objetivo

El nivel de vacío requerido está dictado por las propiedades deseadas de la película final. La sensibilidad de su aplicación a la contaminación y los defectos estructurales determinará la inversión necesaria en su sistema de vacío.

- Si su enfoque principal es la pureza del material para electrónica o investigación: Debe usar un alto o ultra alto vacío (UHV) para minimizar las reacciones químicas con gases residuales como el oxígeno y el agua.

- Si su enfoque principal son los recubrimientos ópticos o tribológicos uniformes: Un alto vacío suele ser necesario para asegurar un camino libre medio largo, evitando la dispersión de partículas que degradaría la uniformidad y el rendimiento de la película.

- Si su enfoque principal son las aplicaciones decorativas de alto rendimiento: Un vacío de menor calidad puede ser aceptable, proporcionando un equilibrio rentable que previene defectos importantes mientras prioriza la velocidad.

En última instancia, controlar el entorno de deposición mediante vacío es el paso fundamental para diseñar las propiedades precisas de cualquier película delgada de alto rendimiento.

Tabla resumen:

| Nivel de vacío | Beneficio clave | Aplicaciones típicas |

|---|---|---|

| Vacío bajo | Previene defectos importantes | Recubrimientos decorativos, aplicaciones de alto rendimiento |

| Alto vacío (HV) | Asegura un espesor de película uniforme | Recubrimientos ópticos, recubrimientos tribológicos |

| Ultra alto vacío (UHV) | Maximiza la pureza del material | Semiconductores, electrónica sensible, investigación |

Logre películas delgadas impecables con la solución de vacío adecuada.

Ya sea que esté desarrollando electrónica sensible, recubrimientos ópticos de alto rendimiento o aplicaciones decorativas de alto rendimiento, la pureza y uniformidad de su película delgada son fundamentales para su éxito. KINTEK se especializa en proporcionar equipos de laboratorio de alta calidad, incluidos sistemas de vacío y herramientas de deposición, adaptados para satisfacer las necesidades precisas de su laboratorio.

Nuestra experiencia garantiza que pueda controlar su entorno de deposición de manera efectiva, lo que lleva a una adhesión superior de la película, propiedades predecibles y un rendimiento confiable. Permítanos ayudarle a seleccionar el sistema de vacío perfecto para optimizar su proceso y mejorar sus resultados.

Contacte a KINTEK hoy para discutir sus requisitos de deposición de películas delgadas y descubra cómo nuestras soluciones pueden avanzar su investigación y producción.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

La gente también pregunta

- ¿Cuáles son las principales ventajas del depósito químico en fase vapor (CVD)? Lograr un recubrimiento de precisión para geometrías complejas

- ¿Qué papel juega el equipo de deposición química de vapor (CVD) en la preparación de composites C/C? Análisis de expertos

- ¿Cuáles son los métodos de producción de los CNT? CVD escalable frente a técnicas de laboratorio de alta pureza

- ¿Qué función cumple el equipo CVD en los recubrimientos modificados con rodio? Lograr difusión profunda y precisión microestructural

- ¿Qué es el método de catalizador flotante? Una guía para la producción de CNT de alto rendimiento