En esencia, el argón se utiliza en la pulverización catódica por magnetrón porque es un gas inerte con una masa atómica relativamente alta. Su naturaleza inerte evita que reaccione químicamente con el material objetivo, asegurando que se deposite una película pura, mientras que su masa permite que sus iones "chorreen" átomos de la superficie objetivo con alta eficiencia.

La elección del gas en la pulverización catódica no se trata solo de crear un plasma; es una decisión fundamental que dicta la física de la eyección de material y la química de la película resultante. El argón es el caballo de batalla para la deposición puramente física, pero comprender por qué le permite dominar procesos reactivos más complejos.

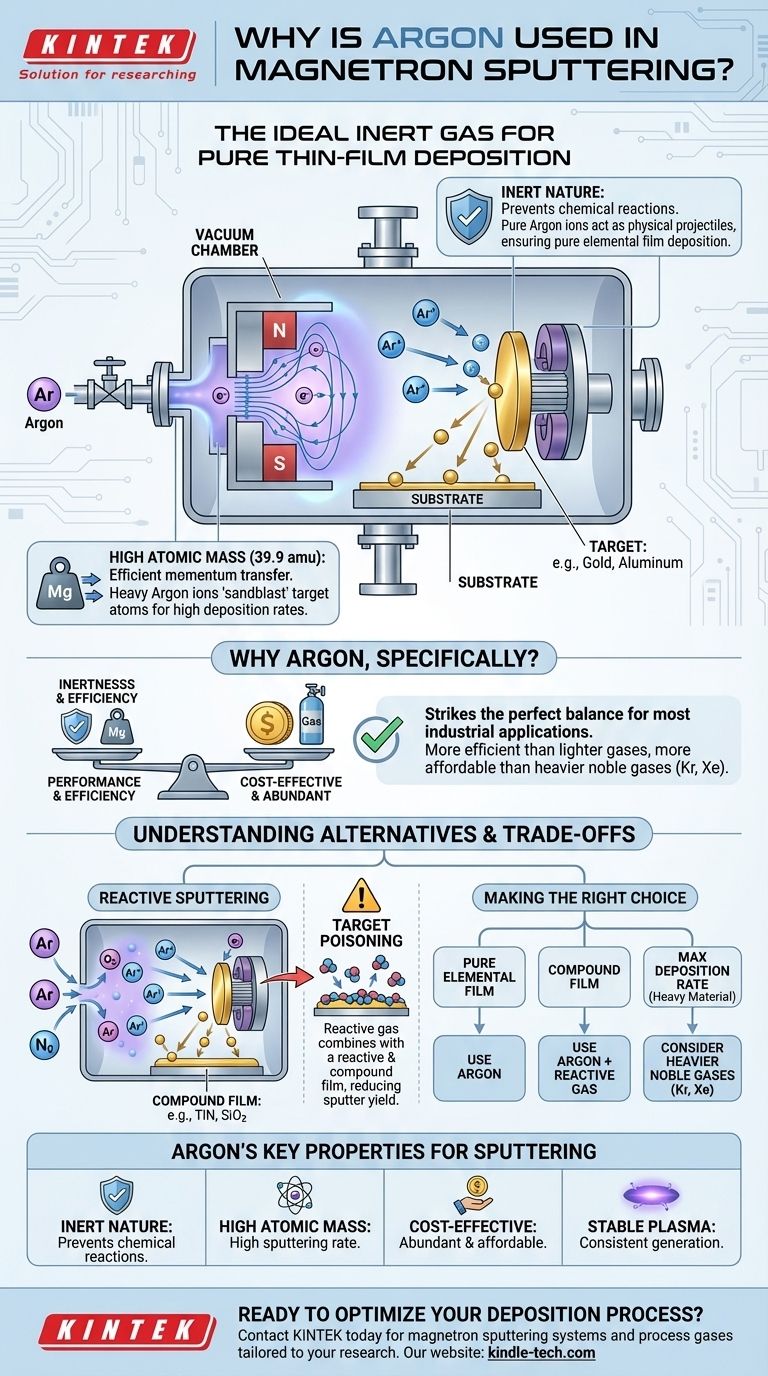

El papel central del gas en la pulverización catódica

Para comprender la prevalencia del argón, primero debemos analizar el papel que desempeña cualquier gas en el proceso de pulverización catódica. El gas es el medio que se transforma en una herramienta para la eyección de material.

Creación del plasma

El proceso comienza introduciendo un gas a baja presión, como el argón, en una cámara de vacío. Luego se aplica un fuerte campo eléctrico.

Este campo energiza los electrones libres, que chocan con los átomos de argón neutros. Estas colisiones son lo suficientemente energéticas como para desprender un electrón de los átomos de argón, creando iones de argón cargados positivamente (Ar+) y más electrones libres. Esta nube autosostenible de iones y electrones es el plasma.

La importancia de ser inerte

El argón es un gas noble, lo que significa que es químicamente inerte. No forma fácilmente enlaces químicos con otros elementos.

Esta propiedad es crítica para la deposición física de vapor (PVD). El objetivo es transportar físicamente el material del objetivo al sustrato sin alterar su química. El uso de un gas inerte asegura que los iones de argón actúen simplemente como proyectiles físicos, evitando reacciones químicas no deseadas en el objetivo o en la película en crecimiento.

El impacto de la masa

La pulverización catódica es un proceso de transferencia de momento. Piense en ello como un juego microscópico de billar. Cuando un ion de argón de alta energía golpea el objetivo, transfiere su momento a los átomos del objetivo.

Un ion más pesado transporta más momento que uno más ligero a la misma energía. Por lo tanto, un ion más pesado como el argón es más eficaz para expulsar, o pulverizar, átomos del objetivo. Esto da como resultado una mayor tasa de deposición, lo que hace que el proceso sea más eficiente.

¿Por qué argón, específicamente?

Aunque existen otros gases nobles, el argón logra el equilibrio ideal entre rendimiento, costo y practicidad para la gran mayoría de las aplicaciones de pulverización catódica.

El equilibrio entre rendimiento y costo

El argón proporciona una excelente combinación de ser inerte y tener una masa atómica suficiente (39.9 uma) para la pulverización catódica eficiente de la mayoría de los materiales.

Aunque gases nobles más pesados como el Kriptón (Kr) o el Xenón (Xe) producirían tasas de pulverización aún mayores debido a su mayor masa, son significativamente más raros y caros. La abundancia de argón en la atmósfera (casi el 1%) lo hace mucho más rentable para uso industrial.

Generación de plasma estable

El argón tiene un potencial de ionización que es adecuado para crear y mantener un plasma estable bajo las condiciones típicas de vacío y potencia utilizadas en los sistemas de magnetrón. Logra un equilibrio, siendo lo suficientemente fácil de ionizar sin volverse demasiado inestable.

Comprensión de las compensaciones y alternativas

Aunque el argón es la opción predeterminada, no es la única. Comprender las alternativas revela los objetivos estratégicos más profundos de la deposición de películas delgadas.

Cuando el argón no es suficiente: Pulverización catódica reactiva

A veces, el objetivo no es depositar un material puro, sino crear un compuesto químico específico, como un óxido o un nitruro. Esto se denomina pulverización catódica reactiva.

En este proceso, se introduce intencionalmente un gas reactivo como el oxígeno (O2) o el nitrógeno (N2) en la cámara junto con el argón. Los iones de argón aún realizan el trabajo principal de pulverizar el objetivo metálico, pero el gas reactivo se combina con los átomos pulverizados a medida que viajan y aterrizan en el sustrato, formando una película compuesta como nitruro de titanio (TiN) o dióxido de silicio (SiO2).

El inconveniente: Envenenamiento del objetivo

Un desafío importante en la pulverización catódica reactiva es el envenenamiento del objetivo. Esto ocurre cuando el gas reactivo comienza a formar una capa de compuesto (por ejemplo, un nitruro o un óxido) directamente en la superficie del propio objetivo.

Esta capa "envenenada" a menudo tiene un rendimiento de pulverización mucho menor que el objetivo de metal puro. Como resultado, la tasa de deposición puede caer drásticamente, lo que hace que el proceso sea inestable y difícil de controlar. Gestionar la presión parcial del gas reactivo es fundamental para evitar este efecto.

Cómo el magnetrón amplifica el proceso

El "magnetrón" en la pulverización catódica por magnetrón es una mejora crucial que hace que el uso de argón sea tan efectivo.

Concentración del plasma

Un magnetrón utiliza una configuración de potentes imanes colocados detrás del objetivo de pulverización. Este campo magnético atrapa los electrones altamente móviles del plasma, forzándolos a seguir una trayectoria en espiral directamente frente a la superficie del objetivo.

Aumento de la eficiencia de ionización

Al atrapar electrones cerca del objetivo, el magnetrón aumenta drásticamente la probabilidad de que estos electrones colisionen e ionicen átomos de argón neutros.

Esto crea un plasma denso e intenso concentrado precisamente donde más se necesita. Esto permite tasas de pulverización muy altas a presiones de operación mucho más bajas en comparación con la pulverización catódica sin magnetrón, lo que resulta en películas de mayor calidad.

Tomar la decisión correcta para su objetivo

Su elección de gas está determinada completamente por las propiedades que necesita en su película delgada final.

- Si su enfoque principal es depositar una película elemental pura (por ejemplo, oro puro o aluminio): El argón es la opción definitiva y más rentable por su inercia y eficiencia.

- Si su enfoque principal es crear una película compuesta dura, cerámica u óptica (por ejemplo, TiN, Al2O3): Debe usar una mezcla cuidadosamente controlada de argón y un gas reactivo como nitrógeno u oxígeno.

- Si su enfoque principal es maximizar la tasa de deposición de un material muy pesado o difícil de pulverizar: Podría considerar un gas noble más pesado y caro como el kriptón o el xenón, si el presupuesto lo permite y la ganancia de eficiencia está justificada.

En última instancia, seleccionar el gas de proceso correcto se trata de controlar la física y la química fundamentales dentro del plasma para lograr las propiedades precisas de la película que necesita.

Tabla resumen:

| Propiedad | Por qué es importante para la pulverización catódica |

|---|---|

| Naturaleza inerte | Evita reacciones químicas, asegurando que se deposite una película pura sin contaminación. |

| Alta masa atómica | Permite una transferencia eficiente de momento para altas tasas de pulverización y una deposición más rápida. |

| Rentabilidad | Abundante y asequible, lo que lo hace ideal para aplicaciones industriales y de investigación. |

| Plasma estable | Fácil de ionizar, lo que permite una generación de plasma consistente y confiable en la cámara. |

¿Listo para optimizar su proceso de deposición de películas delgadas? La elección del gas de pulverización es fundamental para lograr las propiedades precisas de la película que su investigación exige. En KINTEK, nos especializamos en proporcionar equipos y consumibles de laboratorio de alta calidad, incluidos sistemas de pulverización catódica por magnetrón y gases de proceso adaptados a su aplicación específica, ya sea que necesite argón puro para películas elementales o orientación sobre mezclas de gases reactivos para películas compuestas. Deje que nuestros expertos le ayuden a mejorar la eficiencia y la calidad de las películas de su laboratorio. Contacte con KINTEK hoy mismo para hablar sobre las necesidades de su laboratorio y descubrir la solución adecuada para usted.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Cuáles son los inconvenientes de la PECVD? Entendiendo las compensaciones de la deposición a baja temperatura

- ¿Cuáles son los componentes de la PECVD? Una guía para sistemas de deposición de películas delgadas a baja temperatura

- ¿Qué es la deposición química de vapor asistida por plasma? Permite la deposición de películas delgadas a baja temperatura

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Qué es el equipo de deposición química de vapor asistida por plasma (PECVD)? Una guía para la deposición de películas delgadas a baja temperatura