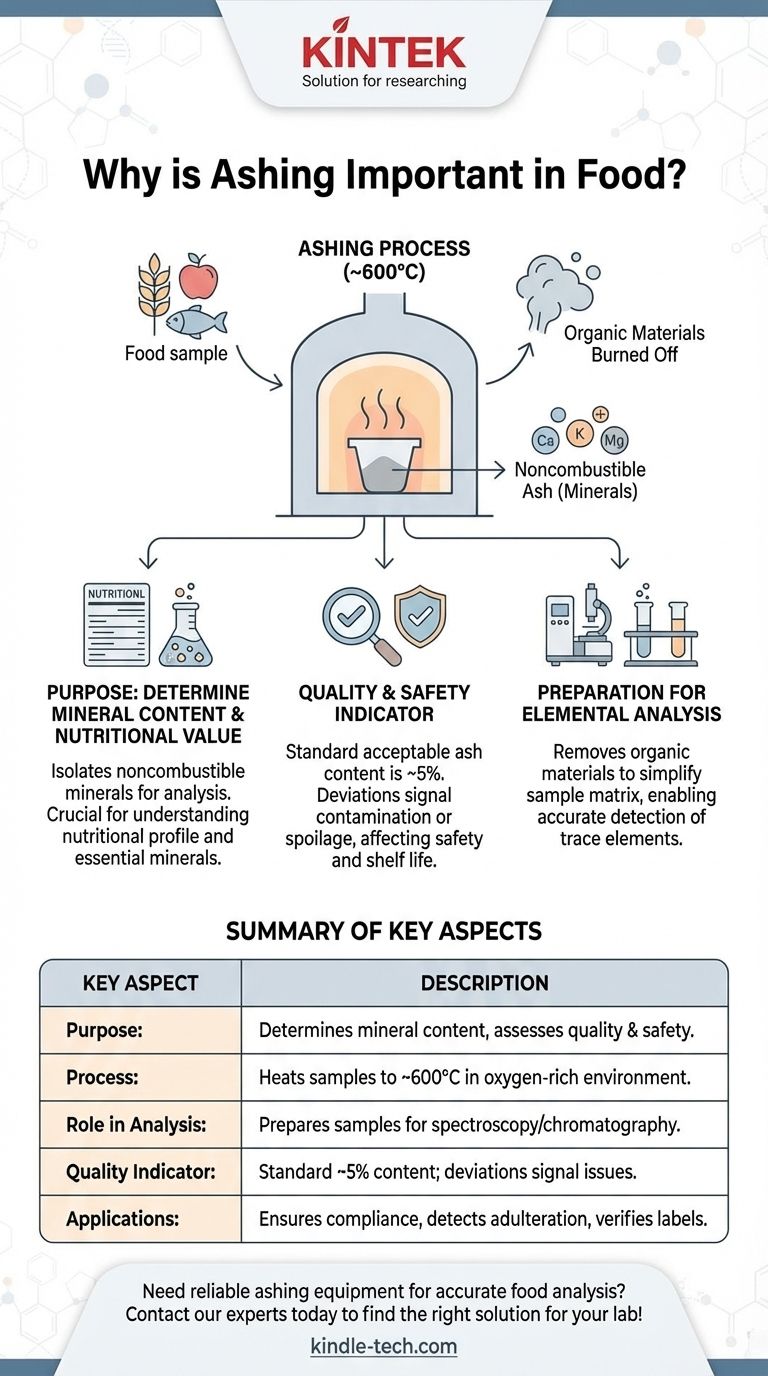

El calcinado es un proceso fundamental en la ciencia de los alimentos y la química analítica, utilizado principalmente para determinar la composición mineral de las muestras de alimentos. Al calentar la muestra a altas temperaturas (alrededor de 600 °C) en un ambiente rico en oxígeno, los materiales orgánicos se queman, dejando atrás cenizas no combustibles compuestas de minerales como óxidos y sulfatos. Luego, este contenido de ceniza se analiza para estimar las concentraciones minerales, lo cual es esencial para evaluar la calidad, seguridad y valor nutricional de los alimentos. El calcinado también sirve como paso preparatorio para un análisis elemental posterior, como la espectroscopia o la cromatografía, asegurando resultados precisos al eliminar los materiales orgánicos no deseados. Mantener un contenido de ceniza apropiado (típicamente alrededor del 5%) es vital para el control de calidad de los alimentos, ya que las desviaciones pueden indicar problemas como contaminación o envejecimiento.

Puntos Clave Explicados:

-

Propósito del Calcinado en el Análisis de Alimentos:

- El calcinado se utiliza principalmente para determinar el contenido mineral en las muestras de alimentos. Al quemar los materiales orgánicos, el proceso aísla los minerales no combustibles, que luego se analizan para estimar su concentración.

- Esto es crucial para comprender el perfil nutricional de los alimentos, ya que minerales como el calcio, el potasio y el magnesio son esenciales para la salud humana.

-

Proceso de Calcinado en Seco:

- La muestra se calienta en un horno de calcinación a temperaturas de alrededor de 600 °C (1112 °F) en presencia de oxígeno.

- Los componentes orgánicos se oxidan y volatilizan, dejando atrás los minerales inorgánicos en forma de óxidos, sulfatos y otros compuestos.

- Las cenizas restantes se pesan para determinar el contenido mineral basándose en el contenido de ceniza en peso seco.

-

Función en el Análisis Elemental:

- El calcinado sirve como un paso preliminar para técnicas de análisis elemental posteriores, como la espectroscopia o la cromatografía.

- Al eliminar los materiales orgánicos, el calcinado simplifica la matriz de la muestra, facilitando la detección y cuantificación de oligoelementos.

-

Importancia en la Calidad y Seguridad Alimentaria:

- El contenido de ceniza es un indicador clave de la calidad de los alimentos. Un contenido de ceniza aceptable estándar es de alrededor del 5%, y las desviaciones de este pueden indicar problemas como contaminación o deterioro.

- Un mayor contenido de ceniza puede indicar la presencia de contaminantes inorgánicos o el envejecimiento del producto alimenticio, lo que puede afectar la seguridad y la vida útil.

-

Aplicaciones en la Industria Alimentaria:

- El calcinado se utiliza ampliamente en la industria alimentaria para garantizar el cumplimiento de las normas reglamentarias y mantener la consistencia del producto.

- Ayuda a evaluar la pureza de los ingredientes, detectar la adulteración y verificar las declaraciones nutricionales en las etiquetas de los alimentos.

-

Conexión con la Química Analítica:

- El calcinado es una forma de mineralización, que preconcentra sustancias traza para un análisis químico más preciso.

- Este proceso es esencial para técnicas como el análisis óptico (p. ej., espectroscopia) y los métodos de separación (p. ej., cromatografía), donde la presencia de materiales orgánicos podría interferir con los resultados.

-

Implicaciones Prácticas para los Compradores de Alimentos:

- Para los compradores de equipos y consumibles, comprender la importancia del calcinado puede guiar la selección de hornos de calcinación apropiados y herramientas analíticas relacionadas.

- Asegurar que el equipo pueda alcanzar y mantener las temperaturas y el flujo de oxígeno requeridos es fundamental para una determinación precisa del contenido de ceniza.

Al comprender el papel del calcinado en el análisis de alimentos, las partes interesadas pueden apreciar mejor su importancia para garantizar la calidad, seguridad y el cumplimiento de los estándares de la industria alimentaria. Este conocimiento también ayuda a tomar decisiones informadas sobre los equipos y consumibles necesarios para un análisis mineral preciso y fiable.

Tabla Resumen:

| Aspecto Clave | Descripción |

|---|---|

| Propósito | Determina el contenido mineral y evalúa la calidad, seguridad y valor nutricional de los alimentos. |

| Proceso | Calienta las muestras a ~600 °C en ambientes ricos en oxígeno para quemar los materiales orgánicos. |

| Función en el Análisis | Prepara las muestras para espectroscopia o cromatografía eliminando los materiales orgánicos. |

| Indicador de Calidad | El contenido de ceniza estándar (~5%) indica la calidad de los alimentos; las desviaciones indican contaminación. |

| Aplicaciones | Garantiza el cumplimiento, detecta la adulteración y verifica las declaraciones nutricionales. |

| Consideraciones del Equipo | Requiere un control preciso de la temperatura y el flujo de oxígeno para obtener resultados precisos. |

¿Necesita equipo de calcinado fiable para un análisis de alimentos preciso? ¡Contacte a nuestros expertos hoy para encontrar la solución adecuada para su laboratorio!

Guía Visual

Productos relacionados

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Cuál es el requisito de energía para un horno mufla? Garantice un funcionamiento seguro y eficiente

- ¿Cuál es la temperatura para un horno? Depende de su material y objetivo de proceso

- ¿Qué gas se utiliza en un horno de mufla? Elegir la atmósfera adecuada para el proceso de su laboratorio

- ¿Cuál es la diferencia entre un horno de laboratorio y un horno de mufla? Una guía para aplicaciones de temperatura

- ¿Cómo se utiliza un horno mufla para evaluar materiales compuestos a base de titanio? Dominio de las pruebas de resistencia a la oxidación