En esencia, la Deposición Química de Vapor (CVD) es un sofisticado proceso de fabricación utilizado para crear películas sólidas de alto rendimiento y ultrafinas sobre una superficie. Funciona introduciendo gases reactivos (precursores) en una cámara, que luego se descomponen y reaccionan sobre un objeto calentado (sustrato), construyendo la capa de material deseada capa por capa con una pureza y un control excepcionales.

El verdadero valor de la CVD no reside solo en aplicar un recubrimiento, sino en su capacidad para construir materiales desde el nivel atómico. Esta precisión permite la creación de electrónica de próxima generación, componentes duraderos y materiales avanzados que serían imposibles de producir con métodos convencionales.

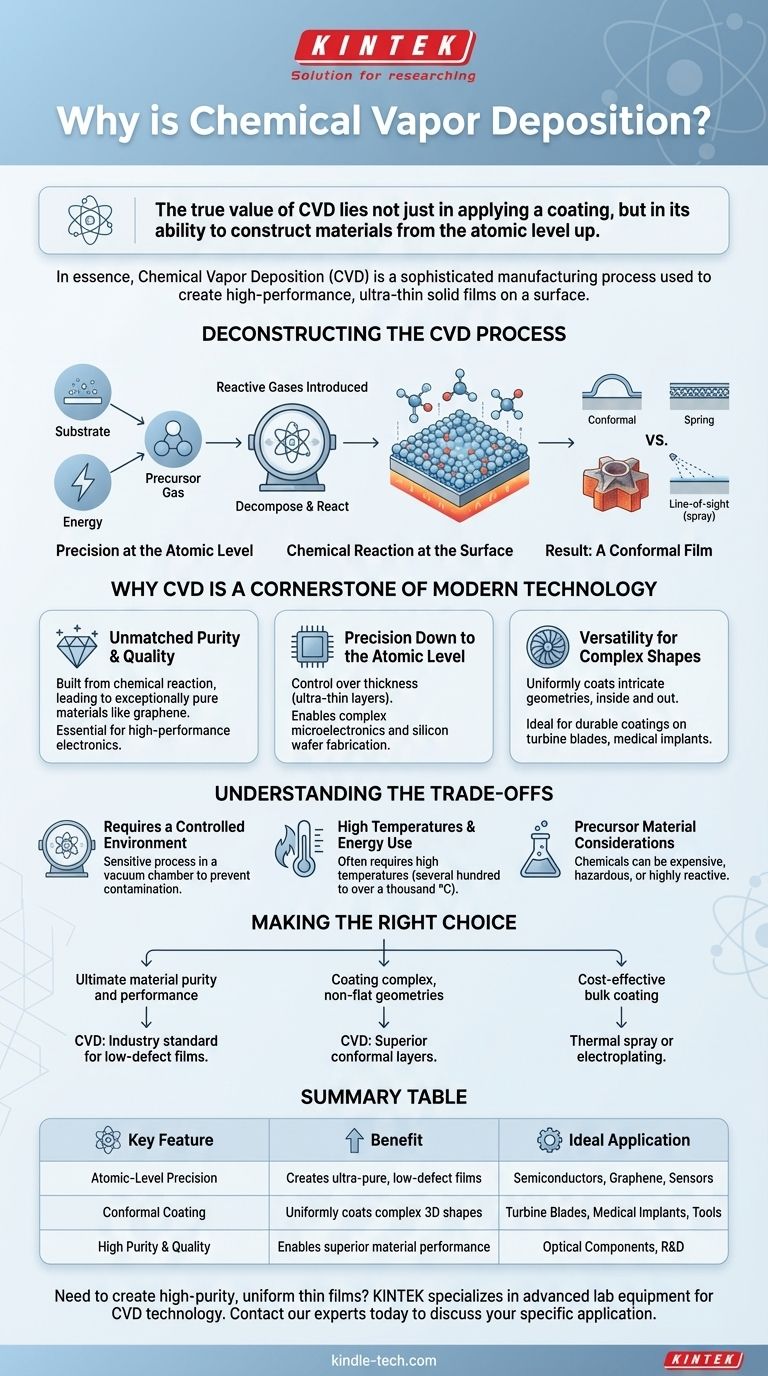

Deconstruyendo el proceso CVD

Para entender por qué la CVD es tan potente, primero debemos observar su mecánica fundamental. Se parece menos a pintar una superficie y más a construir con precisión una estructura cristalina sobre ella.

Los componentes principales

El proceso se basa en tres elementos clave: un sustrato (el objeto a recubrir), un gas precursor (el material fuente) y energía (típicamente calor). El sustrato se coloca dentro de una cámara de vacío.

Luego se introducen en la cámara gases precursores volátiles, que contienen los átomos necesarios para la película final.

La reacción química en la superficie

Una vez que las moléculas del gas precursor entran en contacto con el sustrato calentado, se desencadena una serie de eventos. La energía térmica hace que las moléculas de gas reaccionen o se descompongan.

Esta reacción química deposita el material sólido deseado directamente sobre la superficie del sustrato, mientras que los subproductos no deseados se eliminan en forma de gas.

El resultado: una película conforme

Con el tiempo, este proceso construye una película delgada, densa y de alta pureza. Debido a que el precursor es un gas, fluye alrededor y dentro de cada característica del sustrato, asegurando un recubrimiento increíblemente uniforme. Esto se conoce como recubrimiento conforme.

Esto difiere fundamentalmente de los procesos de "línea de visión" como la pintura en aerosol, que no pueden recubrir uniformemente superficies complejas o internas.

Por qué la CVD es una piedra angular de la tecnología moderna

La naturaleza única del proceso CVD le otorga capacidades que son críticas para la fabricación de los productos más avanzados. Su importancia radica en ofrecer una combinación de pureza, precisión y versatilidad que otros procesos no pueden igualar.

Pureza y calidad inigualables

Debido a que la película se construye directamente a partir de una reacción química utilizando gases puros, el material resultante puede ser excepcionalmente puro y tener una estructura casi perfecta.

Por eso la CVD es un método líder para producir grafeno y otros semiconductores avanzados. El bajo número de defectos es esencial para la electrónica de alto rendimiento, donde incluso pequeñas impurezas pueden causar fallos.

Precisión a nivel atómico

La CVD permite un alto grado de control sobre el espesor y las propiedades de la película depositada. Es posible crear capas ultrafinas, a veces de solo unos pocos átomos de espesor.

Este nivel de precisión es la base de la microelectrónica moderna, lo que permite la fabricación de circuitos eléctricos complejos y procesadores en obleas de silicio.

Versatilidad para formas complejas

La naturaleza de no "línea de visión" del proceso significa que la CVD puede recubrir uniformemente geometrías intrincadas y complejas, tanto por dentro como por fuera.

Esto es invaluable para crear recubrimientos protectores duraderos en componentes como álabes de turbinas, implantes médicos o herramientas industriales, donde una cobertura completa y uniforme es crítica para el rendimiento y la longevidad.

Comprendiendo las compensaciones

Aunque potente, la CVD no es una solución universal. Su precisión conlleva requisitos y limitaciones específicos que la hacen inadecuada para ciertas aplicaciones.

Requiere un entorno controlado

Los procesos CVD son sensibles y deben ocurrir dentro de una cámara de vacío. Esto es necesario para evitar la contaminación del aire y para controlar la química de la reacción con precisión.

Este requisito aumenta la complejidad y el costo del equipo en comparación con métodos de recubrimiento más simples realizados a presión atmosférica.

Altas temperaturas y uso de energía

La mayoría de los procesos CVD dependen de altas temperaturas (a menudo desde varios cientos hasta más de mil grados Celsius) para impulsar las reacciones químicas.

Este alto consumo de energía puede ser un costo operativo significativo. Además, el material del sustrato debe ser capaz de soportar estas temperaturas sin dañarse ni fundirse.

Consideraciones sobre el material precursor

La elección de los productos químicos precursores es crítica. Pueden ser caros, peligrosos o altamente reactivos, lo que requiere manipulación y protocolos de seguridad especializados. La química debe coincidir perfectamente con la película y el sustrato deseados.

Tomar la decisión correcta para su objetivo

Decidir si la CVD es la tecnología adecuada depende completamente de su objetivo final, equilibrando la necesidad de un rendimiento óptimo con el costo y la complejidad.

- Si su enfoque principal es la pureza y el rendimiento máximos del material: La CVD es el estándar de la industria para crear las películas de baja defectuosidad y alta pureza requeridas para semiconductores avanzados, sensores y componentes ópticos.

- Si su enfoque principal es recubrir geometrías complejas y no planas: La capacidad de la CVD para crear capas perfectamente conformes en superficies intrincadas la hace superior a cualquier técnica de deposición de "línea de visión".

- Si su enfoque principal es el recubrimiento a granel rentable: Para recubrimientos gruesos y no críticos en formas simples, métodos más rápidos y menos costosos como la pulverización térmica o la galvanoplastia pueden ser más apropiados.

En última instancia, la deposición química de vapor es la tecnología habilitadora para aplicaciones donde la perfección del material y el control a escala atómica no son negociables.

Tabla resumen:

| Característica clave | Beneficio | Aplicación ideal |

|---|---|---|

| Precisión a nivel atómico | Crea películas ultrapuras y de baja defectuosidad | Semiconductores, Grafeno, Sensores |

| Recubrimiento conforme | Recubre uniformemente formas 3D complejas | Álabes de turbinas, Implantes médicos, Herramientas |

| Alta pureza y calidad | Permite un rendimiento superior del material | Componentes ópticos, I+D |

¿Necesita crear películas delgadas uniformes y de alta pureza para su laboratorio o línea de producción? KINTEK se especializa en proporcionar equipos de laboratorio avanzados y consumibles para una deposición precisa de materiales. Nuestra experiencia en tecnología CVD puede ayudarle a lograr la perfección material que su proyecto exige. Contacte a nuestros expertos hoy para discutir su aplicación específica y descubrir la solución adecuada para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Cómo se fabrican las películas delgadas? Una guía de métodos de deposición química y física

- ¿Qué es la construcción y el funcionamiento de la deposición química de vapor? Una guía para la fabricación de películas delgadas de alta pureza

- ¿Cuáles son los diferentes tipos de procesos de deposición química de vapor? Seleccione el método CVD adecuado para su laboratorio

- ¿Cuáles son las aplicaciones potenciales del grafeno? Desbloqueando la próxima generación de electrónica, energía y materiales

- ¿Cuál es el proceso de trabajo de la CVD? Una guía paso a paso para la deposición de películas delgadas

- ¿Qué materiales se utilizan en la deposición de películas delgadas? Una guía sobre metales, cerámicas, semiconductores y más

- ¿Cuál es el proceso de fabricación de la CVD? Una guía paso a paso para la deposición química de vapor

- ¿Para qué se utiliza la técnica de pulverización catódica (sputtering)? Crear películas delgadas de alto rendimiento para electrónica y óptica