La combinación única de propiedades del grafito lo convierte en el material refractario estándar para muchos hornos eléctricos. No se elige por una sola razón, sino por una síntesis de características térmicas, mecánicas y eléctricas, entre las que destacan su punto de sublimación extremadamente alto y su capacidad para mantener la resistencia a temperaturas que fundirían casi cualquier otro material.

Si bien muchos materiales pueden soportar altas temperaturas, el grafito se elige para los revestimientos de hornos eléctricos porque equilibra de manera única la tolerancia a temperaturas extremas con una eficiencia energética superior y un comportamiento químico predecible, ofreciendo una relación rendimiento-costo inigualable.

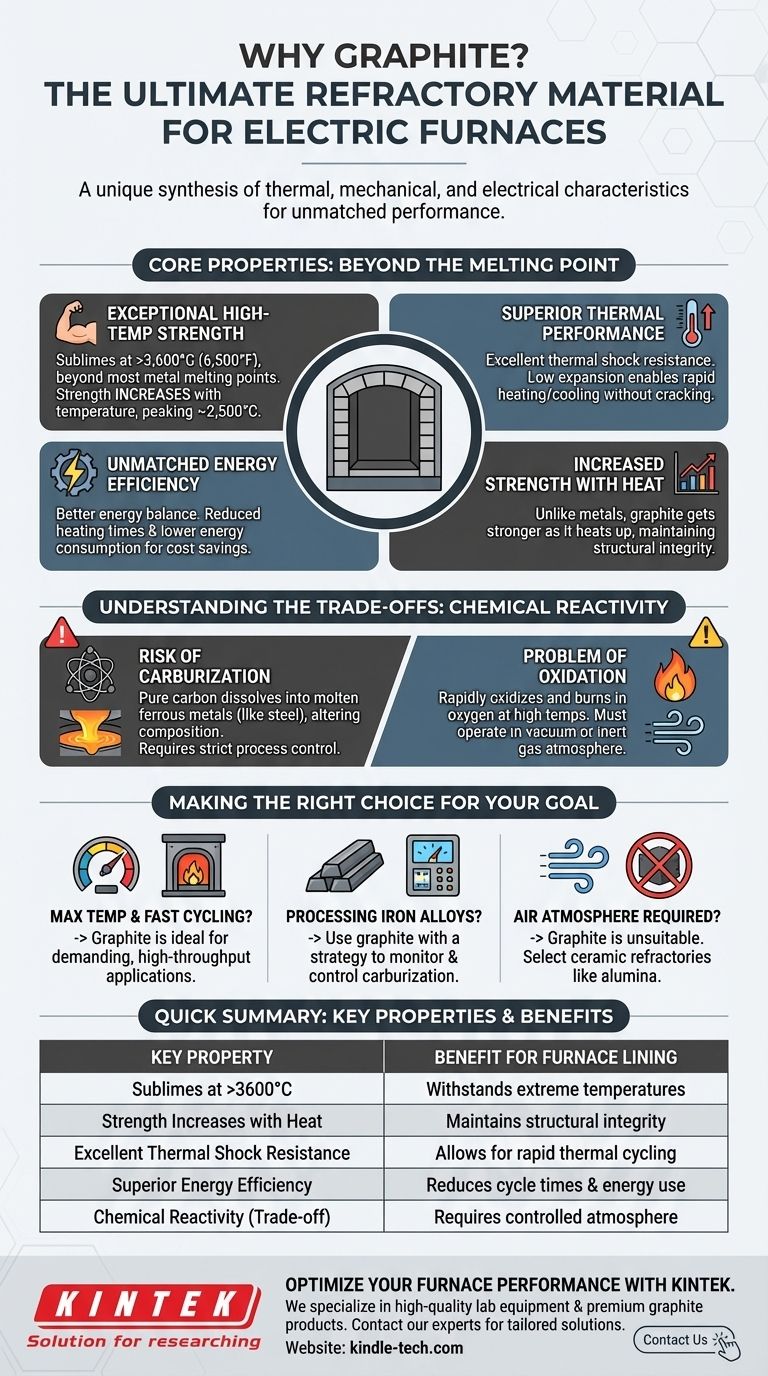

Las propiedades fundamentales de un revestimiento de grafito

Para comprender el papel del grafito, debemos ir más allá de su punto de fusión y analizar las propiedades que impactan directamente en el rendimiento del horno y el costo operativo.

Resistencia excepcional a altas temperaturas

El grafito no se funde a presión atmosférica; en su lugar, se sublima a más de 3.600 °C (6.500 °F). Esto está muy por encima de las temperaturas de funcionamiento requeridas para fundir la mayoría de los metales y aleaciones industriales.

A diferencia de los metales, que se debilitan a medida que se calientan, la resistencia mecánica del grafito en realidad aumenta con la temperatura, alcanzando su punto máximo alrededor de los 2.500 °C. Esto garantiza que el revestimiento del horno permanezca estructuralmente sólido durante las fases más intensas de la operación.

Rendimiento térmico superior

El grafito tiene una excelente resistencia al choque térmico. Su bajo coeficiente de expansión térmica significa que puede soportar ciclos rápidos de calentamiento y enfriamiento sin agrietarse ni descascarillarse, que es un modo de falla común para los refractarios cerámicos quebradizos.

Esta estabilidad permite reducir los tiempos de calentamiento y enfriamiento. Como se observa en aplicaciones de alta temperatura como los hornos de inducción, esto conduce directamente a ciclos de proceso más cortos y a un menor consumo general de energía.

Eficiencia energética inigualable

Aunque el grafito puede absorber una cantidad significativa de calor, su perfil térmico general a menudo resulta en un mejor balance energético en comparación con otros refractarios.

Esta eficiencia significa que una vez que el horno alcanza la temperatura, se requiere menos energía para mantenerla. Para un proceso intensivo en energía como el funcionamiento de un horno eléctrico, estos ahorros representan una ventaja económica significativa.

Comprender las compensaciones: Reactividad química

El grafito no es una solución universalmente perfecta. Su componente principal, el carbono, crea desafíos químicos específicos que deben gestionarse.

El riesgo de carburación

Debido a que el grafito es una fuente de carbono puro, puede disolverse en ciertos metales fundidos, particularmente hierro y acero. Este proceso se conoce como carburación.

La carburación descontrolada puede alterar la composición química y las propiedades mecánicas de la aleación final, convirtiendo un componente crítico del horno en un contaminante potencial. Por lo tanto, el control del proceso es esencial al fundir materiales ferrosos en un horno revestido de grafito.

El problema de la oxidación

El grafito es muy estable en vacío o en una atmósfera de gas inerte (como el argón). Sin embargo, se oxida y se quema fácilmente en presencia de oxígeno a altas temperaturas.

Esta limitación significa que los revestimientos de grafito no son adecuados para hornos que operan con una atmósfera de aire. La integridad del revestimiento depende totalmente del mantenimiento de un entorno controlado y no oxidante.

Tomar la decisión correcta para su objetivo

La selección de un material refractario requiere hacer coincidir sus propiedades con las demandas específicas de su proceso.

- Si su enfoque principal es la temperatura máxima y el ciclo rápido: La estabilidad térmica y la resistencia al choque incomparables del grafito lo convierten en la opción ideal para aplicaciones exigentes y de alto rendimiento.

- Si está procesando aleaciones a base de hierro: Debe utilizar grafito con una estrategia clara para monitorear y controlar la carburación para garantizar la calidad de su producto final.

- Si su proceso requiere una atmósfera de aire: El grafito no es adecuado debido a la oxidación, y debe seleccionar un refractario cerámico como alúmina o ladrillos especializados anti-carburación en su lugar.

Comprender estas compensaciones críticas es la clave para aprovechar el poder del grafito mientras se evitan sus limitaciones inherentes.

Tabla de resumen:

| Propiedad clave | Beneficio para el revestimiento del horno |

|---|---|

| Se sublima a >3600°C | Soporta temperaturas extremas por encima de los puntos de fusión de la mayoría de los metales. |

| La resistencia aumenta con el calor | Mantiene la integridad estructural a las temperaturas máximas de funcionamiento. |

| Excelente resistencia al choque térmico | Permite ciclos rápidos de calentamiento/enfriamiento sin agrietarse. |

| Eficiencia energética superior | Reduce los tiempos del ciclo de proceso y disminuye el consumo de energía. |

| Reactividad química (Compensación) | Requiere atmósfera controlada para prevenir la oxidación y la carburación. |

¿Listo para optimizar el rendimiento de su horno con la solución refractaria adecuada?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles de alta calidad, incluidos productos de grafito premium adaptados a procesos térmicos exigentes. Nuestros expertos pueden ayudarle a seleccionar los materiales perfectos para mejorar la eficiencia, durabilidad y calidad de salida de su horno.

Póngase en contacto con nuestro equipo hoy mismo para analizar su aplicación específica y descubrir cómo las soluciones de KINTEK pueden impulsar su éxito.

Guía Visual

Productos relacionados

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

- Horno de Grafización Experimental de Vacío de Grafito IGBT

- Horno Continuo de Grafización al Vacío de Grafito

- Horno de grafización al vacío a ultra alta temperatura de grafito

- Horno Vertical de Vacío de Grafito de Alta Temperatura para Grafización

La gente también pregunta

- ¿Cuál es el propósito de un horno de grafito? Alcanzar temperaturas extremas para materiales avanzados

- ¿Cuáles son las aplicaciones del material de grafito? Aprovechando el calor extremo y la precisión para procesos industriales

- ¿Cuál es la temperatura de un horno de grafito? Alcanza un calor extremo de hasta 3000 °C

- ¿Por qué se utiliza el grafito en los hornos? Logre un tratamiento térmico superior y eficiencia energética

- ¿Cuál es el rango de temperatura de un horno de grafito? Alcance hasta 3000°C para el procesamiento avanzado de materiales.