En esencia, la potencia de RF se utiliza en la pulverización catódica para depositar películas delgadas a partir de materiales no conductores. Una fuente de alimentación de CC (corriente continua) estándar es ineficaz para estos objetivos aislantes o dieléctricos, como las cerámicas y los óxidos. La potencia de RF (radiofrecuencia) supera esta limitación fundamental mediante el uso de un campo eléctrico alterno, lo que la convierte en una tecnología esencial en las industrias de semiconductores y materiales avanzados.

El problema central al pulverizar un aislante es la "acumulación de carga positiva". Un proceso de CC estándar bombardea el objetivo con iones positivos, pero un aislante no puede disipar esta carga. La potencia de RF resuelve esto alternando rápidamente el campo eléctrico, utilizando un breve ciclo positivo para atraer electrones y neutralizar esta carga, permitiendo que continúe el proceso de pulverización catódica.

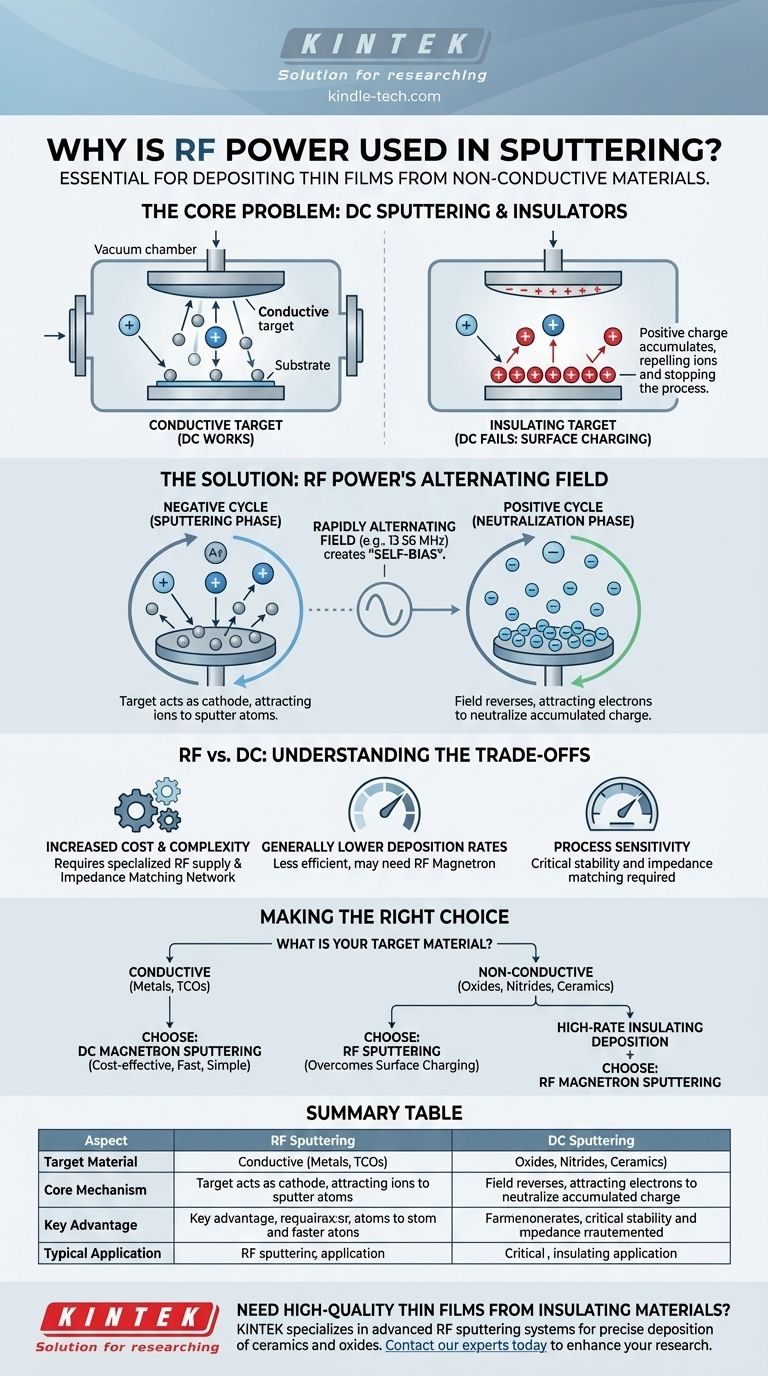

El Desafío Fundamental: Pulverización Catódica de Aislantes

Para comprender por qué es necesaria la RF, primero debemos entender por qué el método de pulverización catódica de CC, más simple y común, falla cuando se utiliza con materiales no conductores.

Por qué Falla la Pulverización Catódica de CC Estándar

En la pulverización catódica de CC, se aplica un alto voltaje negativo al material objetivo conductor. Esto atrae iones positivos (típicamente de un gas inerte como el Argón) del plasma.

Estos iones golpean el objetivo con alta energía, desalojando o "pulverizando" átomos, que luego se depositan sobre un sustrato.

Cuando este mismo proceso se aplica a un objetivo aislante, los iones positivos se acumulan en la superficie. Dado que el material es un aislante, esta carga positiva no tiene a dónde ir. Este efecto, conocido como carga superficial, repele cualquier ion positivo entrante adicional, deteniendo efectivamente el proceso de pulverización catódica casi de inmediato.

Cómo la Potencia de RF Resuelve el Enigma de la Pulverización Catódica

La pulverización catódica de RF utiliza una fuente de alimentación de corriente alterna (CA) de alta frecuencia, típicamente a 13.56 MHz, en lugar de un voltaje de CC constante. Este campo alterno es la clave para superar el problema de la carga superficial.

El Ciclo Negativo: La Fase de "Pulverización Catódica"

Durante la porción negativa del ciclo de RF, el objetivo actúa como un cátodo en un sistema de CC. Está cargado negativamente y atrae los iones de argón positivos del plasma.

Este bombardeo iónico pulveriza con éxito los átomos del material objetivo, tal como se pretende. Sin embargo, esta fase también provoca que la problemática carga positiva comience a acumularse en la superficie aislante.

El Ciclo Positivo: La Fase de "Neutralización"

Antes de que la carga positiva pueda acumularse lo suficiente como para detener el proceso, el campo de RF se invierte. Durante el breve ciclo positivo, la superficie del objetivo se carga positivamente.

Esto atrae inmediatamente una avalancha de electrones altamente móviles desde el plasma. Estos electrones neutralizan efectivamente la carga positiva acumulada durante el ciclo negativo, esencialmente "reiniciando" la superficie del objetivo para la siguiente fase de pulverización catódica.

Creación de un "Auto-Polarización" (Self-Bias)

Debido a que los electrones son miles de veces más ligeros y más móviles que los pesados iones de argón, pueden responder al campo cambiante mucho más rápido. Esto da como resultado que el objetivo desarrolle una carga neta negativa con el tiempo, conocida como auto-polarización (self-bias). Esto asegura que el bombardeo iónico siga siendo eficiente al mismo tiempo que permite el paso crítico de neutralización de carga.

Comprender las Compensaciones de la Pulverización Catódica de RF

Aunque es esencial para los aislantes, el enfoque de RF no es un reemplazo universal para la pulverización catódica de CC. Conlleva su propio conjunto de consideraciones técnicas y económicas.

Aumento de Costo y Complejidad

Los sistemas de RF son significativamente más caros que sus homólogos de CC. Requieren una fuente de alimentación de RF especializada y, fundamentalmente, una red de adaptación de impedancia. Esta caja de adaptación es necesaria para garantizar que se transfiera la máxima potencia desde la fuente al plasma, añadiendo otra capa de complejidad a la configuración y operación del sistema.

Tasas de Deposición Generalmente Más Bajas

Para una potencia de entrada dada, la pulverización catódica de RF a menudo tiene una tasa de deposición más baja en comparación con la pulverización catódica de magnetrón de CC de materiales conductores. El proceso puede ser menos eficiente, y lograr altas tasas a menudo requiere integrar imanes (Pulverización Catódica de Magnetrón de RF) para ayudar a confinar los electrones cerca del objetivo.

Sensibilidad del Proceso

Los sistemas de RF pueden ser más sensibles a las condiciones y la geometría de la cámara. Mantener un plasma estable y una adaptación de impedancia precisa es fundamental para lograr propiedades de película repetibles, lo que requiere un control del proceso más cuidadoso.

Tomar la Decisión Correcta para su Objetivo

La decisión entre la pulverización catódica de RF y de CC está dictada enteramente por las propiedades eléctricas del material que tiene la intención de depositar.

- Si su enfoque principal es depositar materiales conductores (como metales o TCOs): La pulverización catódica de magnetrón de CC es casi siempre la opción más rentable, rápida y sencilla.

- Si su enfoque principal es depositar materiales no conductores (como óxidos, nitruros o cerámicas): La pulverización catódica de RF es la tecnología necesaria y correcta para superar los efectos de carga superficial.

- Si su enfoque principal es la deposición de alta velocidad de materiales aislantes: La pulverización catódica de magnetrón de RF, que añade campos magnéticos al proceso de RF, es el estándar de la industria para aumentar la eficiencia.

En última instancia, la elección de la fuente de alimentación es una consecuencia directa de la física que rige su material objetivo.

Tabla Resumen:

| Aspecto | Pulverización Catódica de RF | Pulverización Catódica de CC |

|---|---|---|

| Material Objetivo | No conductor (aislantes, cerámicas, óxidos) | Conductor (metales) |

| Mecanismo Central | El campo de RF alterno neutraliza la carga superficial | El voltaje de CC constante atrae iones |

| Ventaja Clave | Previene la acumulación de carga positiva en el aislante | Simple, rentable para conductores |

| Aplicación Típica | Dispositivos semiconductores, cerámicas avanzadas | Recubrimientos metálicos, conductores transparentes |

¿Necesita depositar películas delgadas de alta calidad a partir de materiales aislantes? KINTEK se especializa en equipos de laboratorio avanzados, incluidos sistemas de pulverización catódica de RF diseñados para la deposición precisa y fiable de cerámicas, óxidos y otros materiales no conductores. Nuestras soluciones ayudan a investigadores e ingenieros en las industrias de semiconductores y materiales avanzados a superar los desafíos técnicos y lograr resultados consistentes. Contacte con nuestros expertos hoy mismo para analizar cómo nuestra tecnología de pulverización catódica puede mejorar su investigación y desarrollo de películas delgadas.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Electrodo de disco giratorio (disco de anillo) RRDE / compatible con PINE, ALS japonés, Metrohm suizo de carbono vítreo platino

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

La gente también pregunta

- ¿Cuáles son los usos del PECVD? Una guía sobre la deposición de películas delgadas a baja temperatura

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares

- ¿Qué significa "mejorado por plasma"? Una guía para la fabricación de alta precisión a baja temperatura

- ¿Qué es el proceso CVD de plasma? Logre la deposición de películas delgadas a baja temperatura