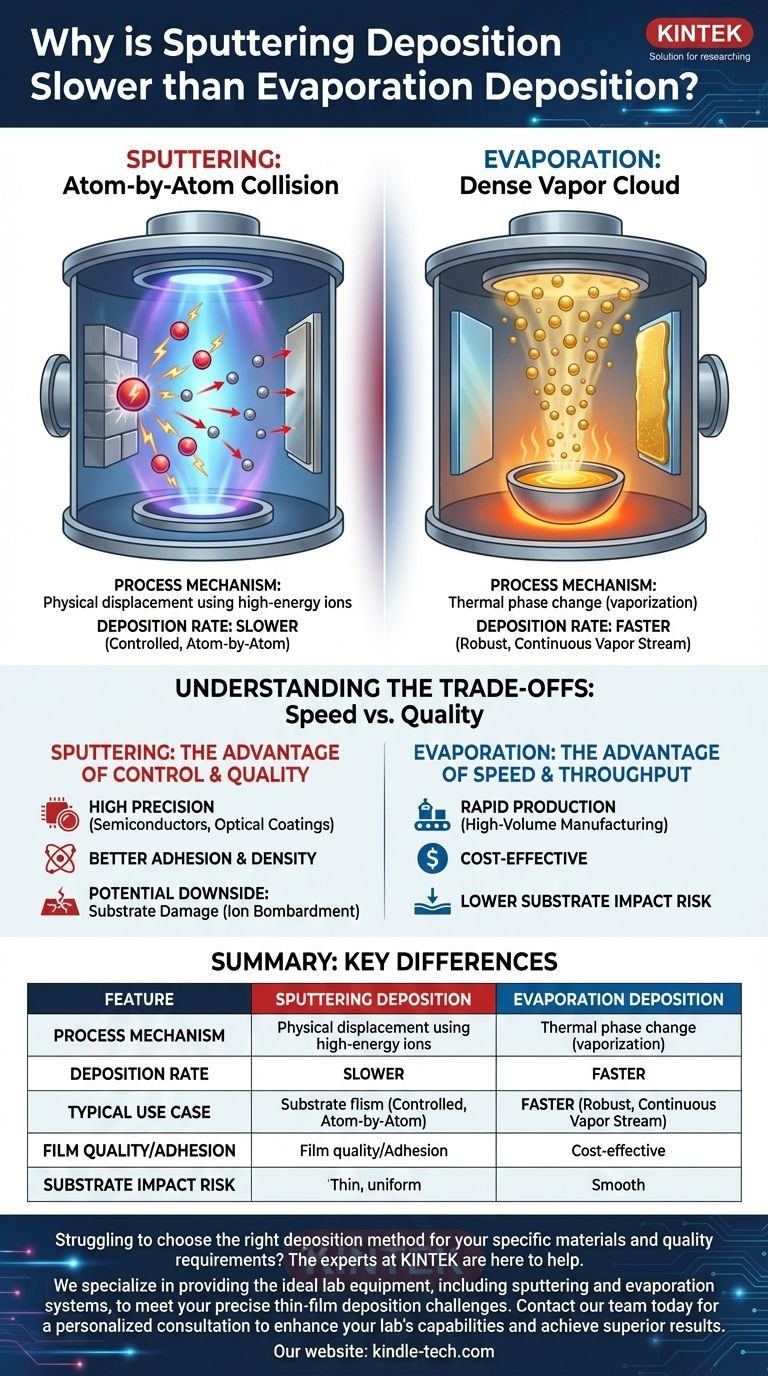

La diferencia fundamental es mecánica. La pulverización catódica es más lenta porque es un proceso de desplazamiento físico, que utiliza iones de alta energía para desprender átomos individuales de un material objetivo uno por uno. En contraste, la evaporación térmica es un proceso de cambio de fase que calienta un material hasta que crea una nube de vapor densa y continua, depositando material en un volumen mucho mayor.

La elección entre pulverización catódica y evaporación es una compensación clásica de ingeniería entre velocidad y control. La evaporación prioriza altas tasas de deposición para una producción rápida, mientras que la lentitud inherente de la pulverización catódica es una consecuencia directa de un mecanismo más controlado, átomo por átomo, que produce películas de mayor calidad.

La diferencia fundamental en la eyección de material

Para comprender la diferencia de velocidad, primero debe comprender cómo cada proceso libera átomos del material fuente. Los dos métodos son fundamentalmente distintos en sus principios físicos.

Evaporación: Creación de una nube de vapor densa

La evaporación térmica funciona de manera muy similar a hervir una olla de agua. El material fuente se calienta en alto vacío hasta que su temperatura supera su punto de vaporización.

Este cambio de fase crea una corriente de vapor robusta —una densa nube de átomos que viaja desde la fuente y se condensa en el sustrato más frío, formando una película delgada.

Pulverización catódica: Una colisión de bolas de billar a escala atómica

La pulverización catódica no depende del calor para vaporizar el material. En cambio, utiliza un plasma para generar iones energéticos (típicamente de un gas inerte como el argón).

Estos iones se aceleran hacia un "objetivo" sólido del material deseado. La colisión desaloja o "pulveriza" físicamente átomos individuales o pequeños grupos, que luego se depositan en el sustrato.

Por qué esto impacta directamente la tasa de deposición

La corriente de vapor de alto volumen de la evaporación simplemente transporta más material en un período dado que el desplazamiento atómico uno por uno de la pulverización catódica. Crear una nube continua es intrínsecamente más rápido que desmenuzar un bloque sólido, átomo por átomo.

Comprendiendo las compensaciones: Velocidad vs. Calidad

La menor tasa de deposición de la pulverización catódica no es simplemente una desventaja; es una parte intrínseca de un proceso que ofrece diferentes beneficios. La decisión de usar uno u otro depende completamente del resultado deseado.

La ventaja de la velocidad: Evaporación

Debido a que produce un alto volumen de vapor rápidamente, la evaporación es ideal para aplicaciones donde el rendimiento es crítico.

Generalmente es más rentable y adecuada para la producción de alto volumen donde el objetivo principal es depositar una película rápidamente con menos énfasis en la perfección microscópica.

La ventaja del control: Pulverización catódica

Los átomos eyectados durante la pulverización catódica tienen una energía cinética mucho mayor que los de la evaporación. Esta energía resulta en una película con mejor adhesión y una estructura más densa y uniforme.

La pulverización catódica es el método preferido para aplicaciones que exigen alta precisión y una calidad de película superior, como en la fabricación de semiconductores o para recubrimientos ópticos avanzados.

Una posible desventaja de la pulverización catódica

El mismo bombardeo de alta energía que crea una película de calidad también puede ser una desventaja. Los átomos de alta velocidad y el entorno de plasma pueden dañar sustratos sensibles, un factor que debe considerarse al elegir un método de deposición.

Tomando la decisión correcta para su objetivo

Seleccionar la técnica de deposición correcta requiere alinear las capacidades del proceso con el objetivo principal de su proyecto.

- Si su enfoque principal es la producción rápida y un menor costo: La evaporación es la opción superior debido a su tasa de deposición fundamentalmente más alta.

- Si su enfoque principal es la calidad de la película, la adhesión y la uniformidad: La eyección atómica más lenta, más energética y altamente controlada de la pulverización catódica es el enfoque correcto.

- Si trabaja con sustratos delicados: Debe sopesar la alta calidad de las películas pulverizadas frente al potencial de daño por el bombardeo de iones.

En última instancia, la tasa de deposición "más lenta" de la pulverización catódica es una característica, no un error, que permite un nivel de precisión que la evaporación de alta velocidad no puede igualar.

Tabla resumen:

| Característica | Deposición por pulverización catódica | Deposición por evaporación |

|---|---|---|

| Mecanismo del proceso | Desplazamiento físico mediante bombardeo iónico | Cambio de fase térmico (vaporización) |

| Tasa de deposición | Más lenta (átomo por átomo) | Más rápida (nube de vapor densa) |

| Caso de uso típico | Películas de alta calidad y uniformes (ej., semiconductores) | Recubrimiento de alto rendimiento y rentable |

| Calidad/Adhesión de la película | Superior | Buena |

| Riesgo de impacto en el sustrato | Mayor (bombardeo iónico) | Menor |

¿Le cuesta elegir el método de deposición adecuado para sus materiales específicos y requisitos de calidad? Los expertos de KINTEK están aquí para ayudarle. Nos especializamos en proporcionar el equipo de laboratorio ideal, incluidos sistemas de pulverización catódica y evaporación, para satisfacer sus desafíos precisos de deposición de película delgada. Contacte con nuestro equipo hoy para una consulta personalizada para mejorar las capacidades de su laboratorio y lograr resultados superiores.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Qué es el método de evaporación? Una guía para la deposición de películas delgadas de alta pureza

- ¿Cuál es un ejemplo de deposición física de vapor? Descubra el Sputtering (Pulverización Catódica) y la Evaporación Térmica

- ¿Qué es un sistema de evaporación térmica? Una guía para la deposición de películas delgadas simple y efectiva

- ¿Qué es el factor de herramienta en la evaporación por haz de electrones? Domine el control preciso de películas delgadas

- ¿Cuál es la diferencia entre la evaporación por haz de electrones y la evaporación térmica? Una guía para elegir el método PVD correcto

- ¿Cuál es la fuente de la evaporación por haz de electrones? Una explicación del cañón de electrones para películas delgadas de alta pureza

- ¿Cuál es la tasa de deposición de la evaporación térmica? Domine las variables clave para sus películas delgadas

- ¿Qué es la evaporación térmica de materiales orgánicos? El método suave para OLED y electrónica