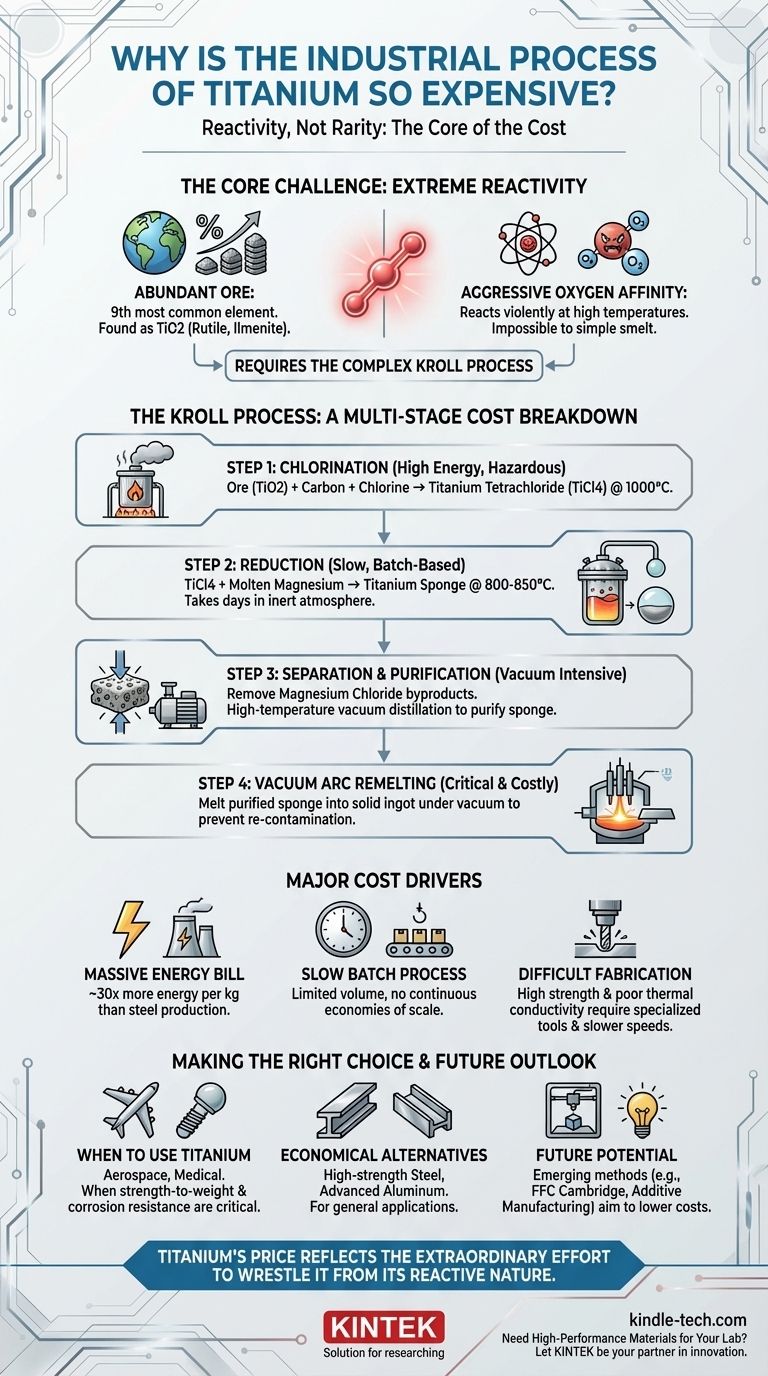

En esencia, el inmenso gasto de producir titanio no se debe a la rareza de su mineral, sino a su extrema reactividad química a altas temperaturas. Esta reactividad hace imposible la fundición tradicional y rentable, y obliga a la industria a utilizar un método complejo, de varias etapas y de gran consumo energético conocido como el proceso Kroll.

La razón fundamental por la que el titanio es tan caro es que no se puede producir mediante una fundición simple y continua como el acero. Su agresiva afinidad por el oxígeno requiere un proceso lento, por lotes, que implica productos químicos peligrosos, atmósferas inertes y un consumo extremo de energía para proteger el metal de la contaminación.

El desafío: la química agresiva del titanio

Para comprender el coste, primero debe entender el problema químico único que presenta el titanio. Es fundamentalmente diferente del hierro o el aluminio.

Abundante pero fuertemente ligado

El titanio es el noveno elemento más abundante en la corteza terrestre, mucho más común que el cobre, el plomo o el estaño. Se encuentra típicamente como dióxido de titanio (TiO2) en minerales como el rutilo y la ilmenita.

El problema no es encontrarlo; es romper el fuerte enlace químico entre el titanio y el oxígeno en su mineral natural.

Una sed insaciable de oxígeno

A las altas temperaturas necesarias para la extracción del metal, el titanio reacciona agresivamente con el oxígeno, el nitrógeno y el hidrógeno del aire.

Intentar fundir mineral de titanio en un alto horno tradicional, como se hace con el hierro, sería un fracaso. En lugar de producir metal puro, se crearían óxidos y nitruros de titanio quebradizos e inútiles.

Por qué la fundición de acero es mucho más barata

La producción de hierro es un modelo de eficiencia. El mineral de hierro se mezcla con carbono (coque) y piedra caliza en un alto horno, y se sopla aire caliente a través de él. El carbono despoja al hierro de su oxígeno en un proceso continuo, a gran escala y relativamente simple.

La reactividad del titanio impide por completo este enfoque directo y económico. Debe protegerse del oxígeno en cada etapa de alta temperatura de la producción.

El proceso Kroll: un desglose de costes paso a paso

El proceso Kroll, desarrollado en la década de 1940, es el principal método industrial para producir titanio. Es un proceso por lotes lento y de varios pasos que contribuye directamente al alto coste del metal.

Paso 1: Creación de tetracloruro de titanio (TiCl4)

El proceso comienza convirtiendo el dióxido de titanio sólido (TiO2) en un líquido. El mineral se calienta a unos 1.000 °C en un reactor con carbono y gas cloro.

Esta reacción produce tetracloruro de titanio (TiCl4), un líquido volátil y altamente corrosivo. Este paso por sí solo requiere mucha energía e implica la manipulación de materiales peligrosos.

Paso 2: La fase de reducción

El TiCl4 purificado se traslada a un reactor sellado de acero inoxidable. Se bombea todo el aire y se reemplaza con un gas inerte, generalmente argón.

A continuación, se añade magnesio fundido al reactor como agente reductor. A altas temperaturas (800-850 °C), el magnesio arranca los átomos de cloro del TiCl4, dejando atrás metal de titanio puro. Esta reacción es extremadamente lenta y a menudo tarda varios días en completarse.

Paso 3: Separación de la "esponja de titanio"

El resultado no es un metal líquido, sino una masa sólida y porosa llamada "esponja de titanio", que está entremezclada con el subproducto, cloruro de magnesio (MgCl2), y magnesio sin reaccionar.

Paso 4: Purificación y fusión

Esta mezcla se tritura y el cloruro de magnesio se separa. Luego, la esponja de titanio restante se purifica mediante un proceso de destilación al vacío a alta temperatura para eliminar cualquier resto de magnesio.

Finalmente, la esponja purificada se tritura, se mezcla y se funde en un lingote sólido. Esta fusión debe realizarse en un horno de refusión por arco de vacío (VAR) para, una vez más, evitar cualquier contaminación por oxígeno atmosférico.

Comprensión de las compensaciones y costes adicionales

La complejidad del proceso Kroll crea costes en cascada que se extienden más allá de los pasos de producción primarios.

La enorme factura energética

Cada etapa (cloración, reducción, destilación al vacío y fusión por arco de vacío) consume enormes cantidades de energía. Producir un kilogramo de titanio requiere aproximadamente 30 veces más energía que producir un kilogramo de acero común.

La limitación del proceso por lotes

A diferencia del flujo continuo de una acería, el proceso Kroll es una serie de lotes discretos y lentos. Esto limita inherentemente el volumen de producción, aumenta los costes laborales por unidad y impide las economías de escala observadas en la producción de acero y aluminio.

Fabricación posterior difícil

El alto coste no termina cuando se forma el lingote. La mala conductividad térmica y la alta resistencia del titanio hacen que su mecanizado sea notoriamente difícil. Requiere herramientas de corte especializadas, velocidades de procesamiento más lentas y refrigerantes extensos, lo que añade un coste significativo a la pieza fabricada final.

La búsqueda de un método más barato

Durante décadas, los investigadores han buscado una alternativa más directa y rentable al proceso Kroll.

Alternativas electroquímicas prometedoras

Procesos como el proceso FFC Cambridge tienen como objetivo reducir directamente el dióxido de titanio sólido a metal de titanio mediante electrólisis en un baño de sal fundida. En teoría, esta podría ser una ruta más simple, continua y con menor consumo de energía.

Por qué perdura el proceso Kroll

A pesar de estas alternativas prometedoras, el proceso Kroll se ha perfeccionado durante más de 70 años y ha demostrado producir el titanio de altísima pureza requerido para aplicaciones aeroespaciales y médicas críticas. El desafío industrial y financiero de escalar una nueva tecnología para cumplir con este estándar de confianza ha impedido hasta ahora un reemplazo generalizado.

Tomar la decisión correcta sobre el material

Comprender estos obstáculos de producción es clave para decidir cuándo y cómo utilizar el titanio.

- Si su principal prioridad es la resistencia máxima en relación con el peso y la resistencia a la corrosión: El alto coste del titanio procesado con Kroll se justifica para aplicaciones exigentes donde el rendimiento no es negociable, como en implantes aeroespaciales o médicos.

- Si su principal prioridad es la rentabilidad para aplicaciones generales: El acero de alta resistencia o las aleaciones avanzadas de aluminio serán casi siempre la opción más económica y práctica.

- Si está explorando la fabricación de próxima generación: Esté atento a los métodos de producción emergentes, ya que tienen el potencial de alterar la estructura de costes, especialmente para aplicaciones como la fabricación aditiva (impresión 3D).

En última instancia, el precio del titanio es un reflejo directo de los extraordinarios esfuerzos químicos y de ingeniería necesarios para arrancarlo de su estado natural oxidado y convertirlo en un metal puro y utilizable.

Tabla de resumen:

| Factor de coste | Razón del alto coste |

|---|---|

| Procesamiento del mineral | No se puede fundir como el hierro; requiere conversión a TiCl4 volátil. |

| Proceso de reducción | Proceso Kroll lento, por lotes, que utiliza magnesio fundido en atmósfera inerte. |

| Consumo de energía | Requiere ~30 veces más energía por kg que la producción de acero. |

| Purificación y fusión | Necesita destilación al vacío y Refusión por Arco de Vacío (VAR) para evitar la contaminación. |

| Fabricación | Difícil de mecanizar debido a su alta resistencia y mala conductividad térmica. |

¿Necesita materiales de alto rendimiento para su laboratorio?

Los desafíos de trabajar con metales reactivos como el titanio exigen equipos fiables y de alta calidad. KINTEK se especializa en suministrar el equipo de laboratorio robusto y los consumibles necesarios para el procesamiento e investigación de materiales avanzados. Ya sea que esté desarrollando nuevas aleaciones o analizando propiedades de los materiales, nuestras soluciones respaldan la precisión y la seguridad en entornos exigentes.

Deje que KINTEK sea su socio en la innovación. Contacte con nuestros expertos hoy mismo para analizar cómo nuestros productos pueden satisfacer sus necesidades específicas de laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Sinterización Dental de Porcelana al Vacío

La gente también pregunta

- ¿Cuál es el propósito de usar cilindros de nitrógeno junto con bombas de refuerzo en sistemas experimentales de corrosión estática?

- ¿Cuáles son los pros y los contras de la forja en caliente? Desbloquee una resistencia superior para componentes críticos

- Al seleccionar un fundente para soldadura fuerte o soldadura fuerte con aporte, ¿qué criterios deben considerarse? Asegure uniones fuertes y confiables

- ¿Qué es el método de pulverización catódica (sputtering)? Una guía sobre la tecnología avanzada de recubrimiento de películas delgadas

- ¿Por qué se requieren limpiadores o homogeneizadores ultrasónicos para las tintas de electrocatalizador? Asegure una dispersión uniforme hoy

- ¿Cuál es la función principal de un horno de secado de laboratorio? Asegurar la pureza en el pretratamiento de compuestos de Ni-Al2O3-TiO2

- ¿Por qué se utiliza KBr para preparar muestras para análisis FTIR? Obtenga espectros claros y de alta calidad

- ¿Importa qué tipo de soldadura uses? Elige la aleación correcta para conexiones fuertes y seguras