En resumen, el sinterizado es necesario porque la compactación por sí sola solo crea una forma de polvo frágil y comprimida sin resistencia funcional. El sinterizado es el proceso térmico que transforma esta pieza "en verde" en un componente sólido, duradero y metalúrgicamente unido al fusionar las partículas de polvo individuales.

Mientras que la compactación le da forma a un material, es el proceso de sinterizado el que proporciona la resistencia final, la densidad y la integridad estructural requeridas para cualquier aplicación de ingeniería. Sin sinterizado, una pieza compactada es meramente una forma de polvo débilmente unida, no un componente funcional.

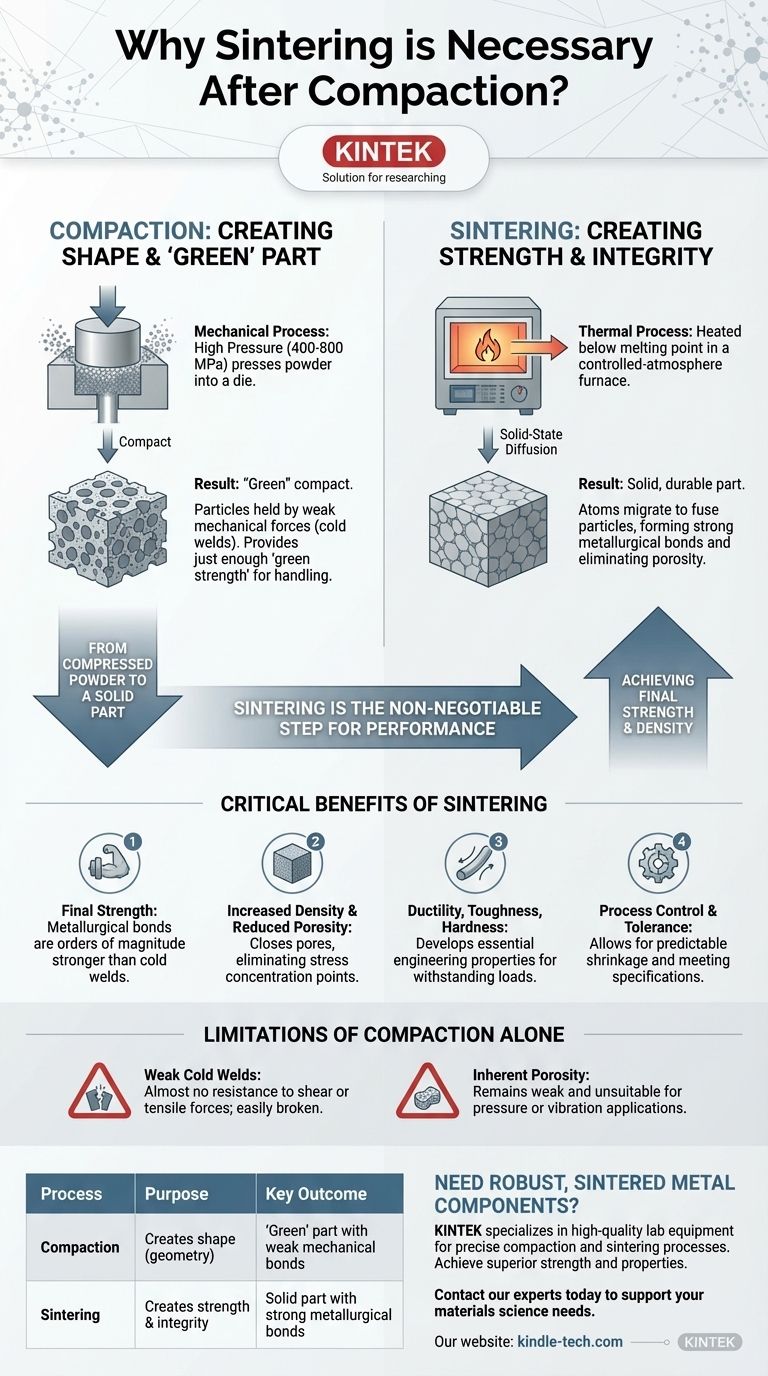

De Polvo Comprimido a una Pieza Sólida

Para comprender la necesidad del sinterizado, primero debe reconocer el estado distinto del material después de cada paso en el proceso de metalurgia de polvos. Las dos etapas sirven a propósitos fundamentalmente diferentes.

La Pieza "En Verde": El Resultado de la Compactación

La compactación es un proceso mecánico. Se utiliza alta presión (a menudo 400-800 MPa) para presionar el polvo metálico en una matriz, forzando a las partículas a un contacto cercano.

Esto crea lo que se conoce como un "compacto en verde". Las partículas se mantienen unidas por fuerzas mecánicas débiles, principalmente soldaduras en frío en sus puntos de contacto.

Esto proporciona la "resistencia en verde" justa para que la pieza pueda manipularse y transportarse al horno de sinterización sin desmoronarse. Sin embargo, no posee ninguna de la resistencia, ductilidad o tenacidad de una pieza de metal sólido.

La Transformación por Sinterizado: Creación de Enlaces Metalúrgicos

El sinterizado es un proceso térmico. El compacto en verde se calienta en un horno de atmósfera controlada a una temperatura por debajo del punto de fusión del material.

A esta alta temperatura, comienza un proceso llamado difusión en estado sólido. Los átomos migran a través de los límites de las partículas individuales, haciendo que se fusionen entre sí.

Esta difusión crea fuertes enlaces metalúrgicos, formando "cuellos" que crecen en los puntos de contacto de las partículas. Las partículas individuales esencialmente se fusionan, creando una masa sólida y coherente con una red de poros internos drásticamente reducida.

Por Qué el Sinterizado es Innegociable para el Rendimiento

Una pieza en verde es inutilizable para cualquier aplicación del mundo real. El sinterizado es el paso que confiere las propiedades esenciales que definen un componente metálico funcional.

Lograr Resistencia y Densidad Finales

El propósito principal del sinterizado es crear resistencia. Los enlaces metalúrgicos formados durante el proceso son órdenes de magnitud más fuertes que las soldaduras en frío de la compactación.

Este proceso también densifica aún más la pieza, cerrando muchos de los poros que quedaron después de la compactación. Eliminar esta porosidad es fundamental, ya que los poros son puntos de concentración de tensión y debilidades inherentes en la estructura del material.

Desarrollo de Propiedades Esenciales del Material

Más allá de la simple resistencia, el sinterizado desarrolla otras propiedades críticas de ingeniería como la ductilidad, la tenacidad y la dureza. Una pieza en verde es quebradiza y se fracturará con una fuerza mínima. Una pieza sinterizada puede soportar cargas mecánicas, deformación e impacto.

Comprensión de las Limitaciones Clave

Confiar únicamente en la compactación no es una estrategia de fabricación viable debido a sus limitaciones físicas fundamentales.

La Debilidad de las Soldaduras en Frío

La compactación solo crea contacto físico e interbloqueo mecánico débil. Estos enlaces casi no tienen resistencia a las fuerzas de cizallamiento o tracción. Una pieza en verde a menudo se puede romper con la mano.

Porosidad Inherente

Incluso con presión extrema, la compactación siempre deja una red de poros entre las partículas. Esta porosidad hace que el componente sea débil e inadecuado para aplicaciones donde pueda estar expuesto a presión, vibración o cualquier carga significativa.

La Necesidad de Control del Proceso

El sinterizado es un proceso altamente controlado. La temperatura, el tiempo y la atmósfera del horno deben gestionarse con precisión para evitar la oxidación y asegurar que ocurra la cantidad deseada de difusión. Este control es lo que permite un encogimiento predecible y asegura que la pieza final cumpla con las tolerancias dimensionales y las especificaciones de rendimiento requeridas.

Aplicando este Conocimiento a su Objetivo

El proceso de dos pasos es una relación simbiótica donde cada etapa realiza una tarea que la otra no puede.

- Si su enfoque principal es la geometría de la pieza y la forma inicial: La compactación es el paso crítico para definir la forma neta, la complejidad y la densidad inicial del componente antes de que se desarrollen las propiedades finales.

- Si su enfoque principal es el rendimiento mecánico y la integridad final: El sinterizado es el paso esencial para transformar la forma de polvo en un material de ingeniería fuerte, duradero y funcional listo para su aplicación.

En última instancia, la compactación le da forma a un material, pero el sinterizado es lo que le da su resistencia y utilidad como pieza sólida y terminada.

Tabla Resumen:

| Proceso | Propósito | Resultado Clave |

|---|---|---|

| Compactación | Crea la forma (geometría) | Pieza "en verde" con enlaces mecánicos débiles |

| Sinterizado | Crea resistencia e integridad | Pieza sólida con fuertes enlaces metalúrgicos |

¿Necesita componentes metálicos sinterizados robustos para su laboratorio o línea de producción?

KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles de alta calidad necesarios para procesos precisos de compactación y sinterizado. Nuestra experiencia asegura que usted logre la resistencia superior, la densidad y las propiedades del material requeridas para sus aplicaciones de ingeniería.

Contacte a nuestros expertos hoy mismo para discutir cómo podemos apoyar sus necesidades de metalurgia de polvos y ciencia de materiales.

Guía Visual

Productos relacionados

- Horno de Sinterización por Vacío y Presión para Aplicaciones de Alta Temperatura

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de grafización al vacío de grafito de alta temperatura horizontal

- Horno de grafito al vacío para material negativo Horno de grafiación

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

La gente también pregunta

- ¿Cuál es el propósito principal de usar un horno de secado eléctrico para ladrillos refractarios densos? Optimizar la preparación de materias primas

- ¿Cuáles son las desventajas del tratamiento térmico? Gestión de los riesgos de distorsión y costes

- ¿De qué están hechos los hornos de alta temperatura? Grafito, tungsteno y molibdeno explicados

- ¿Cuál es el papel del equipo de desgasificación por vacío en la preparación de PDMS? Asegura sustratos libres de huecos para recubrimientos avanzados

- ¿Qué condiciones experimentales críticas proporcionan los hornos de alta temperatura para los recubrimientos FeCrAl? Guía de pruebas de expertos

- ¿Qué tan grueso puede ser el metal que se puede soldar fuerte? Dominando el manejo del calor para uniones fuertes

- ¿Por qué se recomienda un horno de secado al vacío de laboratorio para las microesferas de PBAT? Protege la integridad del polímero sensible

- ¿Qué es el endurecimiento por vacío? Logre una dureza superior con un acabado superficial prístino