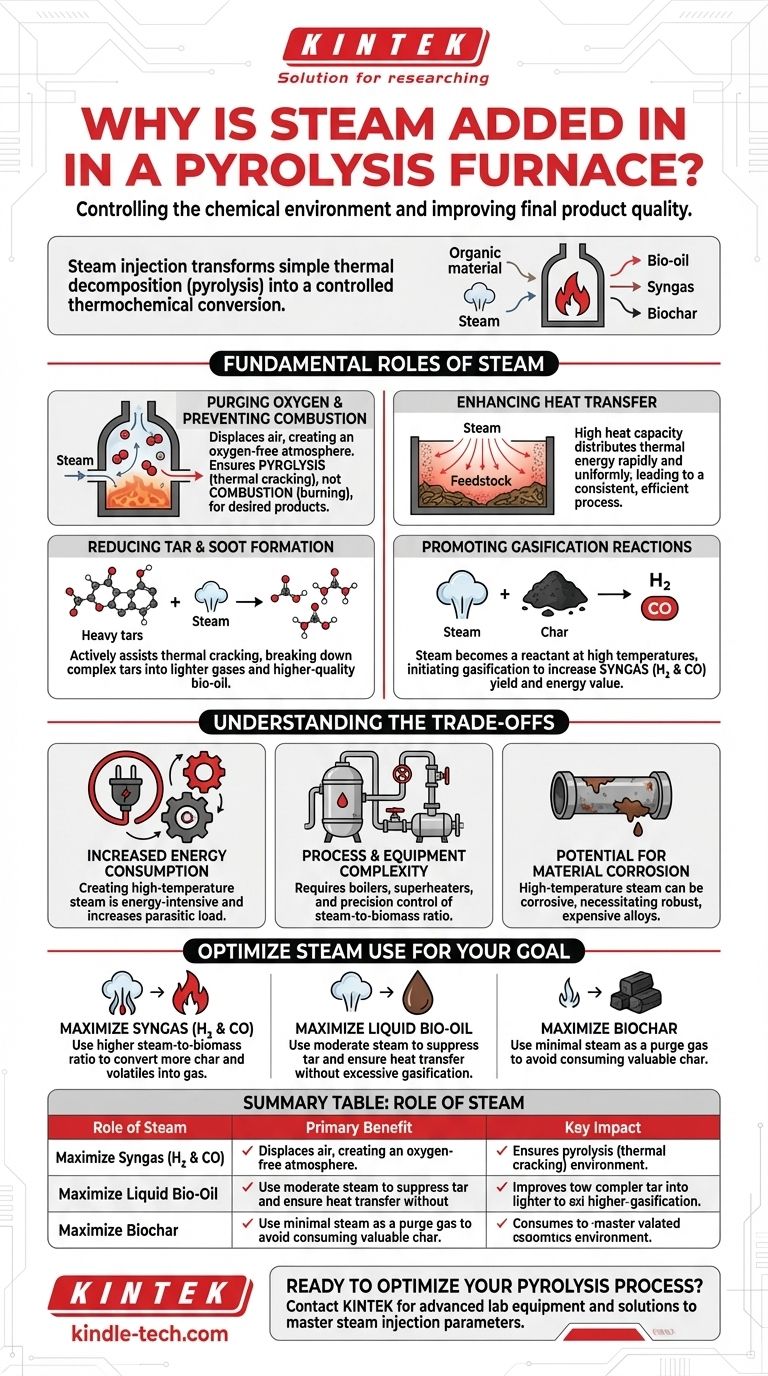

En esencia, se añade vapor a un horno de pirólisis para controlar el entorno químico y mejorar la calidad de los productos finales. Si bien la pirólisis es técnicamente la descomposición térmica de material orgánico en ausencia de oxígeno, la inyección de vapor cumple varias funciones críticas, desde prevenir la combustión no deseada hasta participar activamente en reacciones químicas que mejoran los gases y líquidos resultantes.

La decisión de añadir vapor marca un cambio fundamental en la estrategia del proceso. Ya no solo se descompone material con calor (pirólisis); se utiliza el vapor como una herramienta para influir activamente en las vías de reacción, reducir subproductos indeseables como el alquitrán y mejorar el rendimiento de gases valiosos como el hidrógeno.

Las funciones fundamentales del vapor en la pirólisis

La inyección de vapor en un horno de pirólisis es una elección de ingeniería deliberada que cumple múltiples propósitos simultáneamente. Mueve el proceso más allá de la simple descomposición térmica hacia una conversión termoquímica más controlada y versátil.

Purga de oxígeno y prevención de la combustión

La función más básica del vapor es actuar como agente de purga. Desplaza el aire ambiente —y específicamente el oxígeno— del horno.

Al crear una atmósfera libre de oxígeno (anaeróbica), el vapor asegura que la materia prima orgánica se someta a pirólisis (craqueo térmico) en lugar de combustión (quemado). Este es el requisito fundamental para producir bio-aceite, gas de síntesis o biocarbón en lugar de solo cenizas y gases de combustión.

Mejora de la transferencia de calor

El vapor tiene una alta capacidad calorífica y es un excelente medio para transferir energía térmica.

Cuando se inyecta vapor sobrecalentado, distribuye el calor de manera más rápida y uniforme por toda la materia prima que el calor radiante solo. Esto asegura que todo el material alcance rápidamente la temperatura de pirólisis objetivo, lo que lleva a un proceso más consistente y eficiente.

Reducción de la formación de alquitrán y hollín

Uno de los mayores desafíos en la pirólisis es la formación de hidrocarburos complejos y pesados conocidos como alquitranes. Estos alquitranes pueden obstruir el equipo y reducir la calidad de los productos líquidos (bio-aceite) y gaseosos deseados.

El vapor ayuda activamente en el craqueo térmico, descomponiendo estas grandes moléculas de alquitrán en compuestos gaseosos más pequeños, ligeros y valiosos. Esto da como resultado una corriente de gas más limpia y un bio-aceite de mayor calidad con menor viscosidad.

Promoción de las reacciones de gasificación

Esta es la función más avanzada del vapor. A las altas temperaturas de un horno de pirólisis, el vapor deja de ser un fluido inerte y se convierte en un reactivo químico.

Inicia reacciones de gasificación, principalmente la reacción de reformado con vapor y la reacción de desplazamiento de gas de agua. El vapor reacciona con el carbón sólido y los hidrocarburos volátiles para producir más gas de síntesis, una mezcla de hidrógeno (H₂) y monóxido de carbono (CO). Esto aumenta significativamente el rendimiento y el valor energético del producto gaseoso.

Comprender las compensaciones

Aunque es beneficiosa, la adición de inyección de vapor a un sistema de pirólisis no está exenta de costos y complejidades. Es una decisión de ingeniería con claras compensaciones.

Mayor consumo de energía

La creación de vapor a alta temperatura y alta presión es un proceso que consume mucha energía. Esta entrada de energía, conocida como carga parasitaria, debe tenerse en cuenta en el balance energético general de la planta. Si no se gestiona con cuidado, puede reducir la producción neta de energía.

Complejidad del proceso y del equipo

Un sistema con inyección de vapor requiere calderas, sobrecalentadores y válvulas de control de precisión. La relación vapor-biomasa se convierte en un parámetro operativo crítico que debe ser monitoreado y controlado cuidadosamente para lograr la distribución deseada del producto.

Potencial de corrosión de materiales

A altas temperaturas, el vapor puede ser corrosivo para ciertos metales. El reactor y las tuberías aguas abajo deben construirse con aleaciones más robustas y costosas para soportar el entorno operativo hostil, lo que aumenta el costo de capital de la planta.

Cómo optimizar el uso del vapor para su objetivo

La cantidad de vapor que añada influye directamente en la gama de productos finales. La elección está determinada enteramente por su objetivo principal.

- Si su enfoque principal es producir gas de síntesis de alta calidad (H₂ y CO): Utilizará una mayor relación vapor-biomasa para maximizar la gasificación y convertir la mayor cantidad posible de carbón y volátiles en gas.

- Si su enfoque principal es maximizar el rendimiento de bio-aceite líquido: Utilizará una cantidad moderada de vapor, suficiente para suprimir la formación de alquitrán y asegurar una buena transferencia de calor, pero no tanto como para que comience a gasificar sus valiosos precursores líquidos.

- Si su enfoque principal es producir biocarbón: Utilizará un mínimo de vapor, solo lo suficiente para servir como gas de purga para eliminar el oxígeno, ya que cualquier exceso de vapor reaccionará y consumirá el mismo carbón que está tratando de crear.

En última instancia, la inyección de vapor transforma el horno de pirólisis de una simple cámara de calentamiento en un reactor químico altamente controlable.

Tabla resumen:

| Función del vapor | Beneficio principal | Impacto clave |

|---|---|---|

| Purga de oxígeno | Previene la combustión | Asegura la pirólisis, no la quema |

| Mejora de la transferencia de calor | Calentamiento uniforme | Proceso consistente y eficiente |

| Reducción de la formación de alquitrán | Productos más limpios | Bio-aceite y gas de mayor calidad |

| Promoción de la gasificación | Mayor rendimiento de gas de síntesis | Más hidrógeno (H₂) y monóxido de carbono (CO) |

¿Listo para optimizar su proceso de pirólisis?

En KINTEK, nos especializamos en equipos de laboratorio avanzados y consumibles para la investigación de conversión termoquímica. Ya sea que esté desarrollando procesos para maximizar el rendimiento de gas de síntesis, bio-aceite o biocarbón, nuestros reactores y sistemas están diseñados para un control preciso y un rendimiento confiable.

Deje que nuestros expertos le ayuden a seleccionar el equipo adecuado para dominar los parámetros de inyección de vapor y alcanzar sus objetivos de producto específicos. Contáctenos hoy para discutir sus necesidades de laboratorio y descubrir cómo KINTEK puede mejorar su investigación en pirólisis.

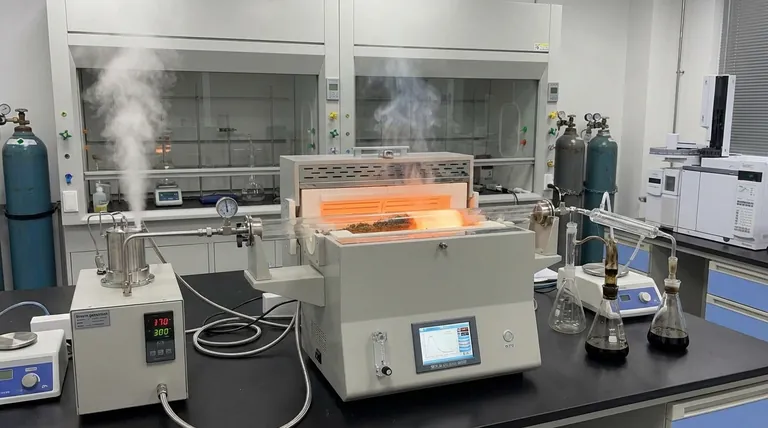

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de tubo de laboratorio vertical

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Qué papel juegan los hornos de alta temperatura de laboratorio en el envejecimiento de soldaduras T91/TP316H? Pruebas de aceleración de vida útil

- ¿Cuál es el papel específico de un horno de vacío en la fabricación de cerámica de ZnS? Lograr pureza de material de grado óptico

- ¿Cuál es la temperatura normal para la sinterización? Domine el rango de 750 °C a 1300 °C para obtener resultados óptimos

- ¿Cuál es la función de un horno de prueba de alta temperatura en las pruebas de acero RAFM? Replicar las condiciones del reactor nuclear

- ¿Qué condiciones proporciona un horno de recocido al vacío para las películas de Ti41.5Zr41.5Ni17? Optimizar la Estabilidad de los Cuasicristales

- ¿Cuáles son los defectos comunes de la soldadura fuerte? Una guía para identificar y prevenir fallas en las uniones

- ¿Qué debe considerar para tener un buen proceso de soldadura fuerte? Una guía para uniones fuertes y confiables

- ¿Cómo funciona el recubrimiento al vacío? Logre propiedades superficiales superiores con la tecnología PVD