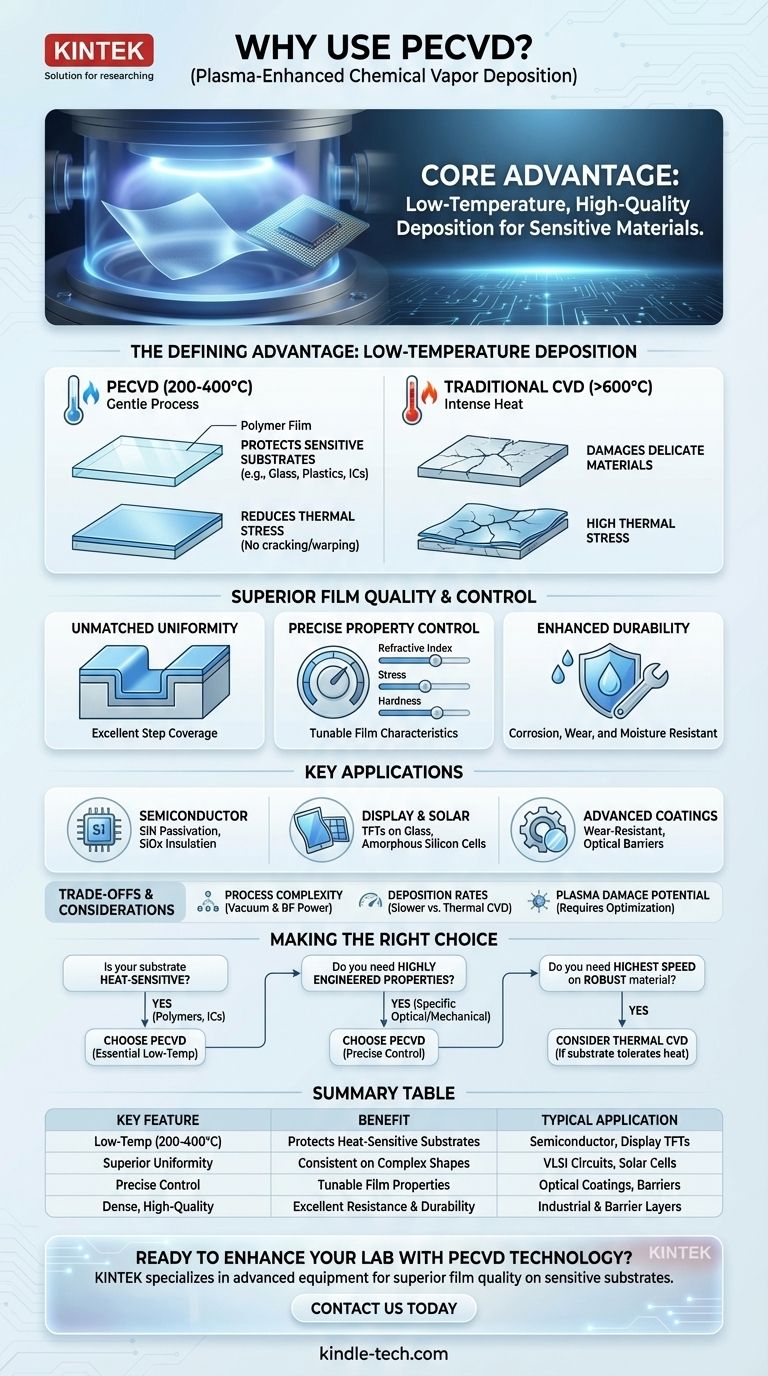

La ventaja principal de PECVD es simple: permite la deposición de películas delgadas uniformes y de alta calidad a temperaturas significativamente más bajas que los métodos tradicionales. Esta capacidad es fundamental para recubrir materiales sensibles a la temperatura, como los utilizados en la electrónica moderna y los polímeros, sin causar daños ni estrés térmico.

PECVD no es solo una alternativa de baja temperatura; es una elección estratégica para aplicaciones que exigen capas protectoras o funcionales de alto rendimiento en sustratos que no pueden soportar el calor. Su valor reside en la combinación única de procesamiento suave con un control preciso sobre las propiedades de la película final.

La ventaja definitoria: deposición a baja temperatura

La razón más importante para utilizar la deposición química de vapor asistida por plasma (PECVD) es su capacidad para operar a bajas temperaturas, a menudo entre 200 °C y 400 °C. Esto amplía fundamentalmente la gama de materiales y dispositivos que se pueden recubrir.

Protección de sustratos sensibles

La deposición química de vapor (CVD) tradicional a menudo requiere temperaturas superiores a 600 °C, lo que puede dañar o destruir sustratos delicados.

PECVD utiliza plasma para suministrar la energía necesaria para activar los gases precursores, reemplazando la necesidad de calor intenso. Esto lo hace ideal para recubrir materiales como vidrio, plásticos y circuitos integrados completamente ensamblados.

Reducción del estrés térmico

Al evitar las altas temperaturas, PECVD minimiza el estrés térmico que puede hacer que las películas delgadas se agrieten, delaminen o deformen. Esto da como resultado un producto final más fiable y duradero.

Lograr una calidad y un control de película superiores

Más allá de su funcionamiento a baja temperatura, PECVD proporciona un grado excepcional de control sobre la película final, lo que lleva a recubrimientos de mayor calidad y más funcionales.

Uniformidad y cobertura inigualables

El proceso asistido por plasma permite una deposición de película altamente uniforme en toda la superficie de un sustrato, incluso en formas complejas. Esto garantiza un rendimiento constante y a menudo se denomina buena "cobertura de escalón".

Control preciso sobre las propiedades del material

Los ingenieros pueden ajustar con precisión las características de la película final ajustando los parámetros del proceso. Esto incluye propiedades como el índice de refracción, el estrés del material, la dureza y la composición química.

Mayor durabilidad y protección

Las películas resultantes son densas y de alta calidad, lo que proporciona excelentes barreras protectoras. Los recubrimientos PECVD se utilizan ampliamente por sus propiedades resistentes a la corrosión, impermeables, antienvejecimiento y resistentes al desgaste.

Aplicaciones clave en la tecnología moderna

La combinación única de baja temperatura y alto control de PECVD lo ha convertido en un proceso indispensable en varias industrias de alta tecnología.

Fabricación de semiconductores

En la producción de circuitos integrados de muy gran escala (VLSI), PECVD se utiliza para depositar películas de nitruro de silicio (SiN) como capa protectora final y óxido de silicio (SiOx) como capa aislante entre pistas metálicas.

Tecnología de pantallas y solar

La tecnología es fundamental para la fabricación de transistores de película delgada (TFT) utilizados en pantallas LCD de matriz activa, ya que permite la deposición en grandes sustratos de vidrio sin dañarlos. También se utiliza en la fabricación de células solares de silicio amorfo.

Recubrimientos protectores avanzados

PECVD se utiliza para crear recubrimientos especializados como películas de carburo de titanio (TiC) resistentes al desgaste y películas de barrera de óxido de aluminio para una variedad de productos industriales y de consumo.

Comprensión de las compensaciones y consideraciones

Aunque potente, PECVD no es una solución universal. Una evaluación objetiva requiere comprender sus posibles desventajas en comparación con otros métodos.

Complejidad del proceso

Los sistemas PECVD requieren cámaras de vacío sofisticadas y fuentes de energía de radiofrecuencia (RF) para generar y mantener el plasma. Este equipo puede ser más complejo y costoso que los hornos CVD térmicos tradicionales.

Tasas de deposición

Si bien son altamente controlables, las tasas de deposición para PECVD a veces pueden ser más bajas que las de los procesos CVD térmicos de alta temperatura. Esta es una compensación clásica entre la velocidad de fabricación y la calidad de la película en sustratos sensibles.

Potencial de daño por plasma

Los iones de alta energía dentro del plasma pueden, si no se controlan adecuadamente, causar daños a la superficie del sustrato. Optimizar el proceso es fundamental para mitigar este riesgo, especialmente en aplicaciones electrónicas sensibles.

Tomar la decisión correcta para su aplicación

La selección del método de deposición adecuado depende completamente de su material, sustrato y objetivos de rendimiento.

- Si su objetivo principal es recubrir materiales sensibles al calor (como polímeros o circuitos integrados): PECVD es casi siempre la opción superior debido a su proceso esencial de baja temperatura.

- Si su objetivo principal es crear películas altamente diseñadas con propiedades ópticas o mecánicas específicas: PECVD ofrece el control preciso sobre la composición, el estrés y la uniformidad necesarios para estas aplicaciones avanzadas.

- Si su objetivo principal es lograr la mayor velocidad de deposición para un material simple y robusto: Debe evaluar si un proceso CVD tradicional de alta temperatura podría ser una alternativa más rentable, siempre que su sustrato pueda tolerar el calor.

En última instancia, el uso de PECVD le permite diseñar propiedades de materiales avanzadas en superficies que antes estaban fuera del alcance de los recubrimientos de alto rendimiento.

Tabla resumen:

| Característica clave | Beneficio | Aplicación típica |

|---|---|---|

| Operación a baja temperatura (200-400°C) | Protege sustratos sensibles al calor (polímeros, CI) | Pasivación de semiconductores, TFT de pantallas |

| Uniformidad de película y cobertura de escalón superiores | Rendimiento consistente en formas complejas | Circuitos VLSI, células solares |

| Control preciso de las propiedades de la película | Índice de refracción, estrés, dureza ajustables | Recubrimientos ópticos, barreras protectoras |

| Películas densas y de alta calidad | Excelente resistencia a la corrosión, desgaste y humedad | Recubrimientos industriales, capas de barrera |

¿Listo para mejorar las capacidades de su laboratorio con la tecnología PECVD?

KINTEK se especializa en equipos de laboratorio avanzados y consumibles para la deposición precisa de películas delgadas. Nuestras soluciones le ayudan a lograr una calidad de película superior en sustratos sensibles, garantizando la fiabilidad y el rendimiento para sus aplicaciones de semiconductores, pantallas o recubrimientos.

¡Contáctenos hoy para discutir cómo PECVD puede resolver sus desafíos específicos de materiales!

Guía Visual

Productos relacionados

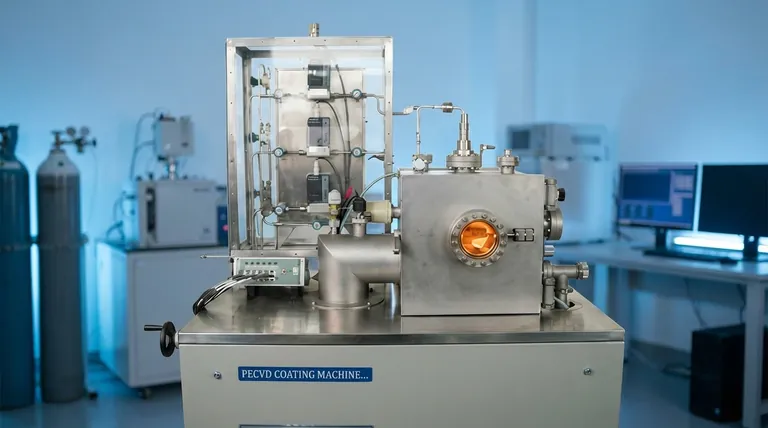

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme