Detección de fugas en hornos de vacío

Métodos de detección de fugas

En el ámbito del mantenimiento de hornos de vacío, la detección de fugas es un proceso crítico que garantiza la integridad y eficacia del sistema. Para ello se emplean dos métodos predominantes: el método de soplado y el método de boquilla de succión.

El método de sopladométodo de soplado implica un procedimiento meticuloso en el que primero se evacua la cámara del horno para crear un vacío. Una vez que la cámara está suficientemente vacía de aire, se introduce gas helio desde el exterior. El helio, al ser un gas pequeño y no reactivo, puede penetrar fácilmente a través de fugas diminutas, lo que permite una detección precisa. Este método es especialmente eficaz para identificar fugas en sistemas que pueden evacuarse completamente, proporcionando una evaluación completa de la estanqueidad del horno.

Por otro lado, el método demétodo de la boquilla de aspiración está diseñado para situaciones en las que no se puede evacuar el objeto de ensayo. Este método implica el uso de una boquilla especializada que crea un vacío local en el lugar de la presunta fuga. Al aplicar esta succión localizada, cualquier fuga absorberá el aire circundante, que podrá detectarse y analizarse. Esta técnica es inestimable para los sistemas en los que la evacuación completa es poco práctica o imposible, y ofrece una solución flexible para la detección de fugas en diversos contextos operativos.

Ambos métodos son herramientas esenciales en el arsenal del mantenimiento de hornos de vacío, y cada uno de ellos responde a diferentes requisitos y limitaciones operativas.

Detección de fugas de gases inertes

La detección de fugas de gases inertes es un aspecto crítico para mantener la integridad de los sistemas de hornos de vacío. Para ello se suelen emplear dos métodos principales: la detección de fugas por película (burbuja de jabón) y la detección de fugas por vacío.

La detección de fugas por película (burbuja de jabón) es un método sencillo y rápido, especialmente eficaz para las fugas de gas inerte a alta presión. Esta técnica consiste en aplicar un líquido indicador de fugas en las zonas sospechosas. Si se forman burbujas, indica la presencia de una fuga. Este método es especialmente útil para confirmar fugas de forma rápida y visual.

Por otro lado, la detección de fugas por vacío ofrece un enfoque más preciso. Este método consiste en aislar el sistema de almacenamiento de nitrógeno líquido o argón líquido del horno de vacío, asegurándose de que todo el sistema se encuentra en estado de vacío. A continuación, se utiliza un espectrómetro de masas de helio para detectar cualquier fuga en el sistema. Este proceso requiere varios pasos:

-

Aislamiento y evacuación: La válvula de gas externa se cierra para desconectar el sistema de gas líquido externo del evaporador. A continuación, el tanque de almacenamiento, el horno de vacío y todas las tuberías de reducción de presión y recarga de apoyo se evacuan utilizando el sistema de extracción del horno de vacío.

-

Despresurización: El acumulador recargado se despresuriza y la válvula de recarga del cuerpo del horno se abre manualmente, procedimiento que debe ser realizado por expertos experimentados de acuerdo con las normas de seguridad.

-

Estado de vacío: Una vez abierta la válvula de recarga y despresurizado el depósito de recarga hasta la presión atmosférica, el horno de vacío comienza a eliminar el gas de los conductos. Este proceso continúa hasta que todo el sistema alcanza el estado de vacío.

-

Prueba de fugas: A continuación, se comprueba la estanqueidad del sistema con un espectrómetro de masas de helio, lo que permite detectar con precisión cualquier fisura en el sistema.

Estos métodos garantizan que las fugas de gas inerte se identifiquen y solucionen rápidamente, manteniendo la eficacia y la seguridad de las operaciones del horno de vacío.

Problemas de evacuación en hornos de vacío

Causas comunes de una mala evacuación

Si su horno de vacío no evacua eficazmente, es crucial evaluar sistemáticamente el sistema de bombeo mecánico, centrándose en su funcionalidad e integridad de sellado. Pueden estar en juego varios problemas potenciales, cada uno de los cuales requiere un enfoque de diagnóstico específico.

En primer lugar, inspeccione las juntas de la puerta para detectar cualquier signo de daño o desgaste. Unas juntas de puerta dañadas pueden comprometer significativamente la integridad del vacío, provocando una evacuación deficiente. Las fugas en la propia estructura del horno son otro culpable común. Pueden ser difíciles de detectar, pero es fundamental abordarlas. Entre los métodos habituales de detección de fugas se incluyen el método de soplado, que consiste en evacuar la cámara del horno y aplicar gas helio fuera del horno, y el método de boquilla de succión, que es adecuado para situaciones en las que no se puede evacuar el objeto de ensayo.

Además, la contaminación en la zona de alta temperatura puede impedir la evacuación. Los contaminantes pueden proceder de diversas fuentes, como materiales residuales de procesos anteriores o factores ambientales. El mantenimiento regular y la limpieza a fondo de la zona de alta temperatura pueden ayudar a mitigar este problema.

En resumen, abordar la evacuación deficiente en un horno de vacío implica un enfoque multifacético, que incluye la comprobación de juntas dañadas, la detección y reparación de fugas y la garantía de que la zona de alta temperatura está libre de contaminación.

Liberación excesiva de gas en hornos de vacío

Determinación de la causa de la liberación excesiva de gas

La liberación excesiva de gas dentro de un horno de vacío puede provenir de una variedad de fuentes, cada una de las cuales requiere un enfoque de diagnóstico específico.Los contaminantes dentro del sistema del horno de vacío son uno de los principales culpables, a menudo introducidos durante los procesos de mantenimiento o limpieza. Estos contaminantes pueden impedir de forma significativa la capacidad del sistema para mantener un vacío adecuado, lo que provoca un aumento de la liberación de gas.

Otra causa potencial escambios en el material de la pieza o en el proceso de limpieza. Si los materiales que se procesan o los métodos de limpieza utilizados se han alterado, esto puede introducir nuevos gases o residuos que no estaban presentes anteriormente. Estos cambios pueden alterar el equilibrio dentro del horno, provocando emisiones de gas inesperadas.

Los problemas con la bomba de vacío también son una fuente común de liberación excesiva de gases. La bomba de vacío es el corazón del sistema de vacío, responsable de mantener el entorno de baja presión necesario para las operaciones. Si la bomba no funciona de forma óptima, puede no eliminar los gases de forma eficaz, haciendo que se acumulen y se liberen en cantidades excesivas.

Para diagnosticar el problemacomience por comprobar el funcionamiento de la bomba de vacío. Esto implica inspeccionar la bomba en busca de signos de desgaste o daños, asegurarse de que funciona dentro de los parámetros especificados y verificar que todas las juntas y conexiones están intactas. Una evaluación exhaustiva de la bomba puede ayudar a determinar si es la fuente de la liberación excesiva de gas.

| Causa potencial | Enfoque diagnóstico |

|---|---|

| Contaminantes en el sistema del horno de vacío | Inspeccionar los procesos de mantenimiento y limpieza, comprobar si hay materiales extraños en el sistema |

| Cambios en el material de la pieza o en el proceso | Revise los cambios recientes en los materiales o métodos de limpieza, evalúe su impacto en la liberación de gas |

| Problemas con la bomba de vacío | Inspeccione el rendimiento de la bomba, compruebe el desgaste, los daños y el sellado correcto |

Evaluando sistemáticamente estas posibles causas, podrá determinar eficazmente la raíz de la liberación excesiva de gas y aplicar las medidas correctoras adecuadas.

Problemas de vacío final en hornos de vacío

Causas de un vacío final deficiente

Un vacío final deficiente en los hornos de vacío puede deberse a varios problemas comunes, como fugas de aire, fugas de gas, funcionamiento anómalo del sistema de evacuación y contaminación en la zona caliente. Estos factores pueden obstaculizar colectivamente la capacidad del horno para alcanzar y mantener los niveles de vacío deseados, que son cruciales para un rendimiento óptimo y la integridad de los materiales procesados.

Uno de los principales indicadores de un vacío final deficiente es una decoloración notable de los componentes, que suele ser uno de los primeros signos observados. Esta decoloración puede atribuirse a diversos contaminantes y fugas que comprometen la integridad del vacío del horno. Por ejemplo, procesos como la soldadura fuerte, la sinterización, el desparafinado y el desengrasado son especialmente susceptibles a la degradación del vacío, sobre todo cuando la temperatura del horno supera los 1.204 °C (2.200 °F) o una parte significativa de la pieza utiliza un aglutinante.

Para diagnosticar la causa principal de un vacío final deficiente, es esencial realizar una prueba de índice de aumento de presión. Esta prueba ayuda a determinar la tasa de fuga lineal del horno de vacío. Si el índice de fuga lineal se encuentra fuera de especificación, indica que el horno tiene fugas, por lo que es necesario realizar más pruebas de detección de fugas. Sin embargo, si el índice de fugas está dentro de los límites aceptables, la atención debe centrarse en el sistema de evacuación. El sistema de evacuación desempeña un papel fundamental en el mantenimiento de los niveles de vacío en condiciones normales de desgasificación y en la consecución eficaz del nivel de vacío especificado.

En los casos en que se descartan las fugas y los problemas del sistema de evacuación, la contaminación en la zona de alta temperatura se convierte en un probable culpable. Contaminantes como residuos de carbono, pasta de soldadura fundida y exceso de aleación de soldadura pueden afectar significativamente a la eficacia de la operación de limpieza. El ajuste de los parámetros de tiempo, temperatura y presión en función de los contaminantes conocidos es crucial para el éxito de la limpieza. Las operaciones de limpieza regulares y minuciosas ayudan a eliminar los residuos de humedad y a reducir las tasas de fugas, mejorando así el vacío final del horno.

En general, mantener limpia la zona de alta temperatura es vital para alcanzar y mantener niveles óptimos de vacío, garantizando que el horno funcione de forma eficiente y eficaz.

Decoloración de piezas en hornos de vacío

Causas y soluciones para la decoloración de piezas

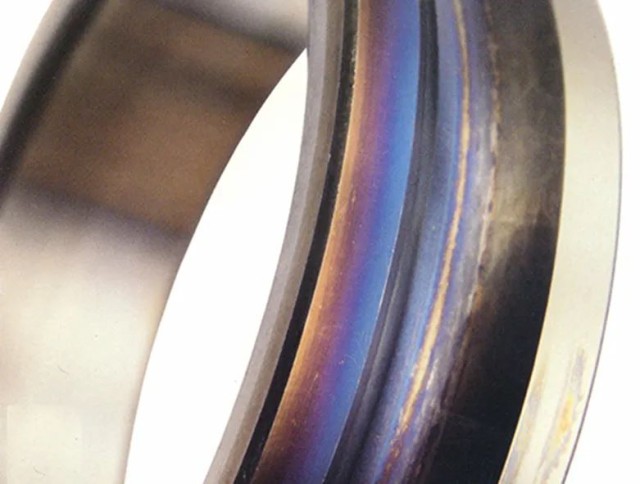

La decoloración de las piezas en los hornos de vacío es un problema matizado que puede indicar varios problemas subyacentes en el entorno del horno. El espectro de decoloración suele abarcar desde el amarillo hasta el negro, y cada tono proporciona una pista distinta sobre la naturaleza y el alcance de la contaminación presente.

Por ejemplo, la decoloración amarilla suele indicar la presencia de contaminantes ligeros, como aire residual o vapor de agua, mientras que las decoloraciones negras pueden indicar infiltraciones más graves de aceite u otros contaminantes pesados. Este gradiente de color no sólo ayuda a diagnosticar el problema, sino también a calibrar la urgencia de las medidas correctoras necesarias.

Para mitigar la decoloración, se recomienda un enfoque multifacético. Las prácticas regulares de mantenimiento, como la limpieza a fondo de la cámara del horno, son primordiales. Además, la realización de pruebas de fugas de helio puede identificar y aislar eficazmente las fugas, garantizando que el entorno interno permanezca sin contaminar. Estas medidas proactivas no sólo evitan la decoloración, sino que también mejoran la eficiencia general y la longevidad del horno de vacío.

Productos relacionados

- Horno de Sinterización por Vacío y Presión para Aplicaciones de Alta Temperatura

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Calentado

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

Artículos relacionados

- Cómo la fusión por inducción en vacío supera a los métodos tradicionales en la producción de aleaciones avanzadas

- Exploración de las capacidades avanzadas de los hornos de sinterización por plasma de chispa (SPS)

- Guía completa para la aplicación de hornos de prensado en caliente al vacío

- Guía definitiva del horno de sinterización a presión en vacío: ventajas, aplicaciones y principio de funcionamiento

- Cómo la fusión por inducción en vacío garantiza una fiabilidad inigualable en industrias críticas