Ha pasado semanas desarrollando un material novedoso. El paso final es un complejo proceso de calentamiento en varias etapas en el horno de laboratorio. Programa el perfil térmico a la perfección, pero el resultado es una muestra fracturada e inútil. El experimento falló, no por su ciencia, sino porque la temperatura "estable" dentro de su horno no era nada estable. Para investigadores e ingenieros que trabajan con aplicaciones de alta temperatura, este escenario es una fuente demasiado común de tiempo, presupuesto y potencial desperdiciados.

El verdadero desafío: un grado de error

Los procesos de alta temperatura como la sinterización de materiales, la calcinación de muestras y el recocido de metales son fundamentales para innumerables avances científicos e industriales. El objetivo es simple en teoría: aplicar una cantidad precisa de calor durante un período específico para transformar controladamente un material.

La ejecución, sin embargo, está plagada de un desafío persistente: la inestabilidad térmica. No se trata de si un horno puede calentarse; se trata de si puede seguir una trayectoria de temperatura compleja con fidelidad absoluta. El "dragón" que asola laboratorios y líneas de producción tiene tres cabezas:

- Sobrepaso de temperatura: El horno se calienta más allá del punto de ajuste, lo que puede dañar la muestra o alterar su microestructura de forma impredecible.

- Retraso térmico: El horno no logra aumentar la temperatura lo suficientemente rápido, lo que arruina reacciones o procesos sensibles al tiempo.

- Deriva de temperatura: Durante una fase crítica de mantenimiento (o "soak"), la temperatura fluctúa, introduciendo una variable importante que hace que los resultados experimentales sean imposibles de reproducir.

Durante décadas, estos problemas se aceptaron como un mal necesario. Un proceso que funcionaba el lunes fallaba el martes sin razón aparente, lo que llevaba a una calidad de producto inconsistente en la fabricación y a datos no reproducibles en la investigación, un defecto crítico al buscar publicación o validar un descubrimiento.

El avance: de la aproximación a la ejecución

La victoria sobre este desafío no es un descubrimiento único, sino un cambio fundamental en la capacidad: la capacidad de crear un entorno térmico donde la curva de calentamiento programada y la curva de temperatura real dentro del horno sean prácticamente idénticas.

Imagine ejecutar un perfil de calentamiento de 50 segmentos para el crecimiento de cristales, donde cada rampa y cada mantenimiento se cronometran al minuto y son precisos hasta un solo grado. En este escenario:

- Lo que se hace: Se realiza un ciclo térmico complejo y de múltiples etapas.

- Cómo se hace: Aprovechando un sistema que puede anticipar y corregir las fluctuaciones térmicas en tiempo real.

- Lo que se encuentra: El material, ya sea un compuesto cerámico, un químico purificado o una aleación metálica recocida, emerge con las propiedades deseadas exactas, cada vez.

Esto no se trata solo de calentar; se trata de coreografía térmica precisa. Esta fiabilidad transforma el horno de una simple "caja caliente" a un verdadero instrumento científico, permitiendo a los investigadores aislar variables y confiar en sus resultados.

El facilitador: ingeniería que elimina el caos térmico

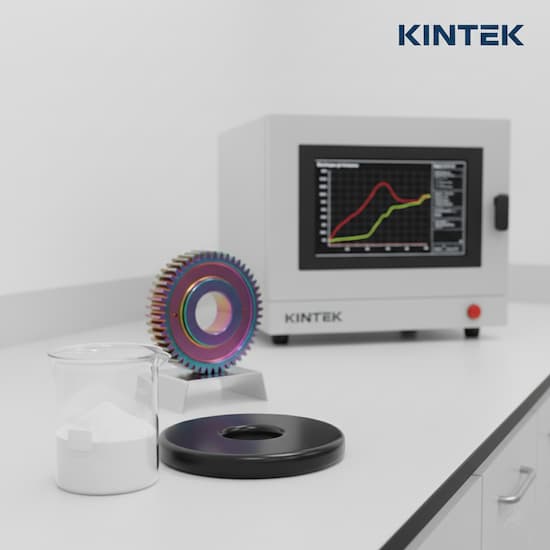

Este nivel de control es posible gracias a una herramienta diseñada específicamente para domar al dragón de la inestabilidad térmica: el Horno KINTEK Box (Mufla). El avance en la repetibilidad es el resultado directo de la resolución de problemas de ingeniería específicos.

Dominando la deriva con control inteligente

El núcleo del problema radica en la regulación de temperatura rudimentaria. El horno KINTEK lo resuelve utilizando un controlador inteligente PID (Proporcional-Integral-Derivativo) de microcomputadora. Esto no es un simple termostato; es un algoritmo predictivo que monitorea constantemente las tendencias de temperatura. Reduce de forma preventiva la potencia a medida que se acerca al punto de ajuste para evitar el sobrepaso y realiza microajustes para mantener la estabilidad dentro de ±1 °C. Esto elimina directamente la deriva de temperatura que invalida experimentos sensibles.

Acelerando los resultados con aislamiento superior

Los hornos tradicionales revestidos con pesados ladrillos refractarios sufren una inmensa inercia térmica, lo que genera tiempos de calentamiento lentos y desperdicio de energía. El horno KINTEK utiliza una cámara hecha de fibra cerámica de alta pureza. Este material avanzado proporciona un aislamiento superior y es significativamente más ligero, lo que permite:

- Velocidades de calentamiento un 30% más rápidas, lo que reduce el tiempo desde un arranque en frío hasta un estado listo.

- Un consumo de energía un 20-25% menor, lo que impacta directamente en los costos operativos.

Para un laboratorio ocupado, esto significa que se pueden completar más ciclos experimentales en un solo día, lo que aumenta drásticamente el rendimiento.

Un nuevo horizonte: del descubrimiento en laboratorio a la producción industrial

Dominar el procesamiento térmico a escala de laboratorio desbloquea un vasto potencial. Cuando un científico de materiales puede producir de manera confiable un compuesto novedoso, o un gerente de control de calidad puede verificar consistentemente la pureza de una muestra, se sienta las bases para un mayor éxito.

Esta capacidad, impulsada por la tecnología de precisión de KINTEK, tiene un impacto comercial directo en diversas industrias:

- Desarrollo de nuevos fármacos: La purificación a alta temperatura de intermedios farmacéuticos se puede realizar con mayores rendimientos y menos impurezas.

- Materiales avanzados: El desarrollo de cerámicas, aleaciones y compuestos de próxima generación se acelera cuando los procesos de sinterización y recocido son perfectamente repetibles.

- Control de calidad: En industrias que van desde la alimentaria hasta la metalúrgica, la determinación del contenido de cenizas o la prueba de la estabilidad del material se convierte en un proceso confiable y estandarizado, no en una fuente de inconsistencia.

Debido a que esta tecnología central se escala desde pequeños hornos de caja de laboratorio hasta grandes hornos mufla industriales, el proceso que perfecciona durante la I+D se puede implementar con confianza para la producción a gran escala, lo que garantiza una transición fluida del avance al producto listo para el mercado.

El equipo de procesamiento térmico adecuado hace más que simplemente calentar cosas; elimina variables, acelera el descubrimiento y garantiza la calidad. Si se enfrenta a desafíos en la síntesis de materiales, el control de calidad o la ampliación de su investigación, la limitación puede no ser su proceso, sino sus herramientas. Hablemos de cómo el horno de precisión adecuado puede resolver las necesidades específicas de su aplicación.

Productos relacionados

- Horno de mufla de 1700℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

Artículos relacionados

- Horno de Caja vs. Horno Mufla: ¿Está Usando la Herramienta Incorrecta para el Trabajo?

- Por qué fallan tus experimentos con hornos: la desalineación oculta en tu laboratorio

- Por qué sus experimentos a alta temperatura fallan: el defecto del horno que la mayoría de los laboratorios pasan por alto

- Por qué sus experimentos a alta temperatura fallan: No es el calor, es el horno

- La Arquitectura del Vacío: Dominando la Selección de Materiales en Hornos de Vacío