Ha pasado días preparando la muestra perfecta. El polvo está mezclado, la pieza está prensada y los parámetros del proceso están programados con meticuloso cuidado. Lo coloca en el horno de alta temperatura y, durante horas, todo va según lo planeado. La temperatura sube constantemente a 1600 °C y se mantiene perfectamente.

Luego llega el momento de la verdad. Abre la puerta del horno, anticipando un componente denso, fuerte y perfectamente formado. En cambio, encuentra una pieza agrietada, deformada o con propiedades muy inconsistentes. Otro experimento fallido. Otra semana de trabajo y materiales caros desperdiciados. Se queda preguntándose: "¿Qué hice mal?"

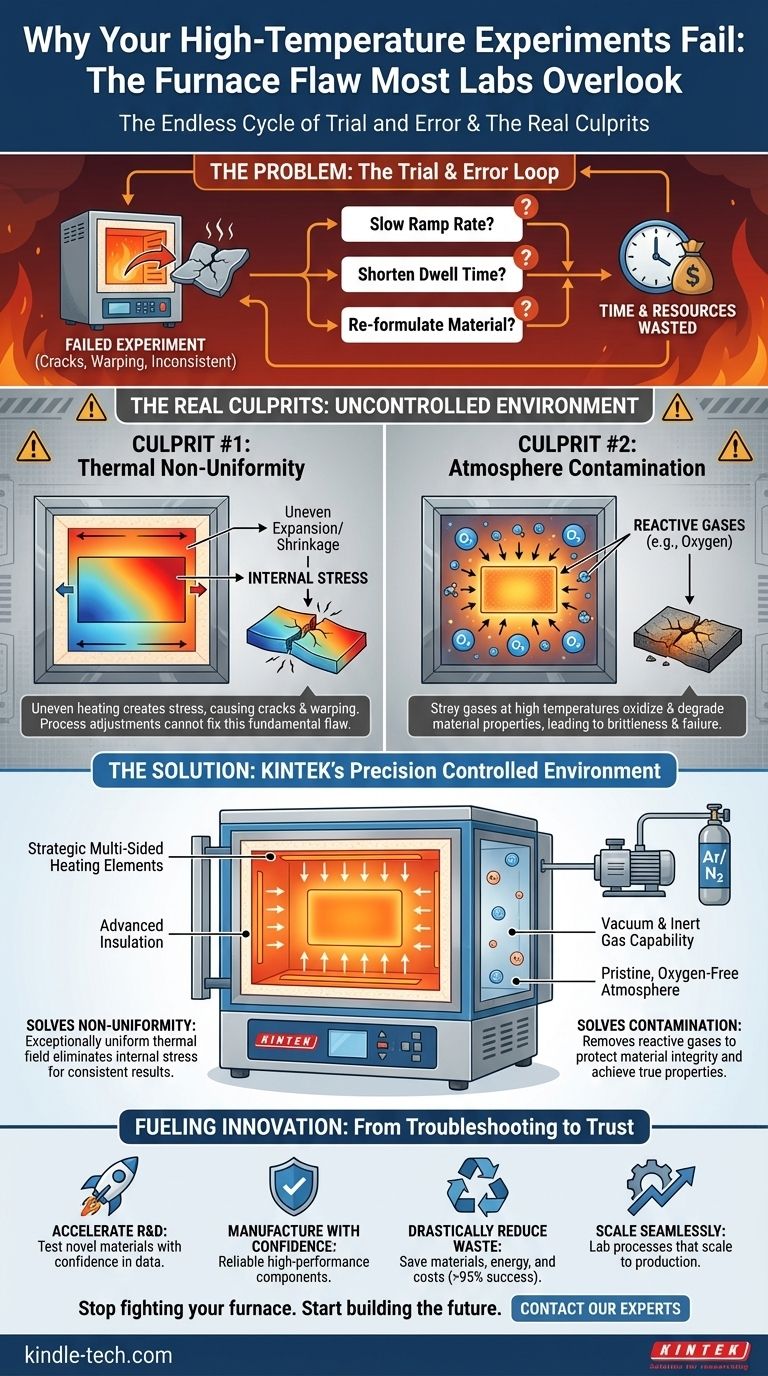

El ciclo interminable de prueba y error

Si este escenario le resulta familiar, no está solo. En la ciencia de materiales, la aeroespacial y la I+D de dispositivos médicos, los equipos luchan constantemente contra este problema exacto. La respuesta común es empezar a ajustar el proceso, iniciando un ciclo agotador y a menudo infructuoso de ajustes.

Podría preguntarse:

- "¿Calenté demasiado rápido?" Así que reduce la velocidad de rampa.

- "¿Lo mantuve a temperatura demasiado tiempo?" Así que acorta el tiempo de permanencia.

- "¿Mi composición de material está ligeramente desajustada?" Así que vuelve al punto de partida y reformula.

Cada intento consume tiempo valioso, energía y materiales de alta pureza. Más importante aún, esta conjetura erosiona la confianza y frena la innovación. Cuando los resultados no son repetibles, no puede confiar en sus datos. Los proyectos se retrasan, los costos de desarrollo se disparan y el camino hacia la fabricación de un producto confiable y de alto rendimiento se vuelve imposiblemente empinado. Está atascado solucionando problemas de su proceso, cuando el problema real está en otra parte.

Los verdaderos culpables: uniformidad térmica y atmósfera

La frustrante verdad es que su proceso o material pueden ser perfectos. El problema no es *que* su horno haya alcanzado los 1600 °C; es *cómo* llegó allí. El éxito de cualquier proceso de alta temperatura depende de dos factores ambientales críticos que a menudo se pasan por alto: la uniformidad térmica y el control de la atmósfera.

Culpable #1: No uniformidad térmica

Imagine intentar hornear un pastel grande en un horno que está 50 °C más caliente en un lado. Parte del pastel estará quemado, mientras que la otra todavía estará cruda. Un horno de alta temperatura con mala uniformidad térmica hace exactamente lo mismo con su material, pero con consecuencias mucho más destructivas.

Si una parte de su componente está significativamente más caliente que otra, se expande y contrae a una velocidad diferente durante el calentamiento y el enfriamiento. Esto crea una tensión interna inmensa. Esta tensión es la verdadera razón por la que sus piezas de cerámica se agrietan, sus componentes metálicos se deforman y sus propiedades de material son inconsistentes de un borde a otro.

Es por eso que simplemente ajustar su programa de calentamiento a menudo falla. Está tratando de usar controles de proceso para compensar un defecto fundamental en el propio equipo: un entorno calentado de manera desigual.

Culpable #2: Contaminación de la atmósfera

A temperaturas extremas, incluso los materiales más estables se vuelven altamente reactivos. Cualquier molécula de oxígeno errante en la cámara puede actuar como un veneno. Esta oxidación no deseada puede degradar por completo las propiedades deseadas de un material, convirtiendo un metal de alta pureza en un compuesto quebradizo o arruinando el rendimiento eléctrico de una cerámica avanzada.

Si sus experimentos producen materiales con fragilidad inesperada o bajo rendimiento, a menudo no es un fallo del material en sí, sino un fallo en protegerlo de una atmósfera contaminada durante su estado más vulnerable.

La solución: un entorno controlado, no solo una caja caliente

Para obtener resultados confiables y repetibles, no necesita un proceso más complicado. Necesita un entorno mejor y más controlable. Necesita un horno que fue diseñado desde cero para dominar la uniformidad térmica y el control de la atmósfera.

Esta es la filosofía de diseño central detrás de los hornos de alta temperatura KINTEK. No son solo cajas que se calientan; son instrumentos de precisión construidos para crear las condiciones ideales para la transformación de materiales.

-

Para resolver la no uniformidad térmica: Nuestros hornos cuentan con elementos calefactores estratégicamente ubicados en múltiples lados de la cámara y aislamiento avanzado. Este diseño crea un campo térmico excepcionalmente uniforme, asegurando que toda su pieza experimente el mismo perfil de temperatura. Esto elimina directamente las tensiones internas que causan grietas y deformaciones, brindando resultados consistentes y predecibles cada vez.

-

Para resolver la contaminación de la atmósfera: Para materiales sensibles, nuestros hornos de vacío y gas inerte son esenciales. Al eliminar gases reactivos como el oxígeno, crean un entorno prístino que protege la integridad de su material. Esto le permite lograr las propiedades químicas y físicas verdaderas y sin compromisos para las que fue diseñado.

Un horno KINTEK no es solo una herramienta que hace el trabajo. Es la encarnación de una profunda comprensión de lo que hace que los procesos de alta temperatura tengan éxito o fracasen. Está diseñado para resolver la causa raíz del problema.

De luchar contra su horno a impulsar la innovación

Cuando finalmente pueda confiar en su equipo, su enfoque cambiará de la solución de problemas a la verdadera innovación. Al eliminar las conjeturas y la inconsistencia, se abre un nuevo mundo de posibilidades.

Ahora puede:

- Acelerar la I+D: Pruebe con confianza materiales y procesos novedosos, sabiendo que sus resultados son un verdadero reflejo de su ciencia, no una lotería de su equipo de laboratorio.

- Fabricar con confianza: Produzca de manera confiable componentes de alto rendimiento para aplicaciones críticas donde el fallo no es una opción.

- Reducir drásticamente el desperdicio: Pase de una tasa de éxito del 50% a más del 95%, ahorrando enormes costos en materiales, energía y horas de trabajo.

- Escalar sin problemas: Desarrolle un proceso robusto en el laboratorio en el que pueda confiar para escalar a producción, porque los principios fundamentales del control térmico siguen siendo consistentes.

Su trabajo consiste en ampliar los límites de lo posible con los materiales. Su equipo no debería ser lo que le frena. Es hora de ir más allá de reparar piezas fallidas y empezar a construir el futuro. Permítanos ayudarle a garantizar que su equipo sea un acelerador, no un obstáculo. Contacte a nuestros expertos.

Guía Visual

Productos relacionados

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

Artículos relacionados

- Guía completa de hornos de mufla: Aplicaciones, tipos y mantenimiento

- La Arquitectura del Vacío: Dominando la Selección de Materiales en Hornos de Vacío

- Horno de Mufla vs. Horno Tubular: Cómo una Elección Evita Fallos Costosos en la Investigación

- Por qué fallan sus pruebas de calcinación: La diferencia oculta entre hornos mufla y hornos de calcinación

- Horno de Mufla vs. Horno Tubular: Cómo la Elección Correcta Evita Fallos Catastróficos en el Laboratorio