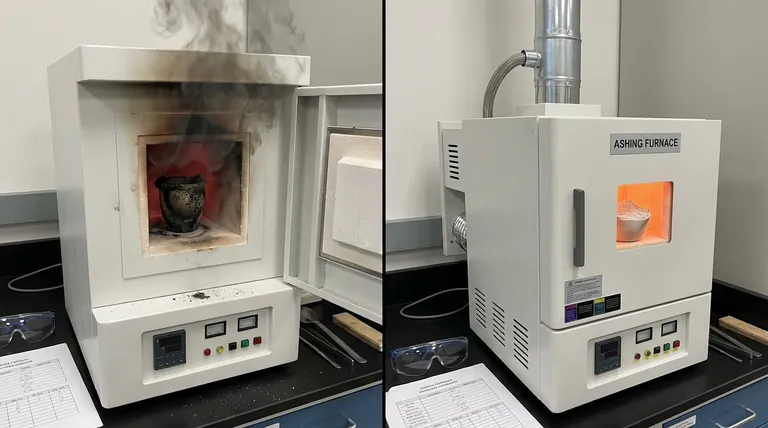

Imagínese esto: horas después de una prueba crítica de pérdida por ignición, abre la puerta del horno esperando una ceniza fina y blanca. En cambio, se encuentra con una bocanada de humo acre y una vista decepcionante: un trozo de material ennegrecido y medio quemado. La muestra está arruinada, su cronograma se ha ido al traste y se queda preguntándose: "Puse la temperatura correctamente. ¿Qué salió mal?".

Si este escenario le resulta dolorosamente familiar, no está solo.

El círculo vicioso: por qué más calor y tiempo no funcionan

Este frustrante fracaso es una historia común en laboratorios de todo el mundo. Cuando se enfrentan a una combustión incompleta, la respuesta típica es una serie de ajustes lógicos pero en última instancia inútiles.

Primero, podría intentar ejecutar el ciclo durante más tiempo. Cuando eso no produce una ceniza limpia, podría aumentar la temperatura de consigna, asumiendo que más calor es la respuesta. Algunos incluso recurren a la arriesgada práctica de dejar la puerta del horno ligeramente entreabierta, con la esperanza de "ayudarla".

Cada intento conduce al mismo resultado: datos inconsistentes, muestras desperdiciadas y horas de productividad perdida. Las consecuencias comerciales son significativas:

- Retrasos en proyectos: Las comprobaciones críticas de control de calidad se convierten en un cuello de botella, lo que retrasa la producción o la investigación.

- Aumento de los costos: Materiales desperdiciados, alto consumo de energía por pruebas repetidas y, lo que es más perjudicial, el potencial de que los humos corrosivos degraden los costosos elementos calefactores y el aislamiento del horno.

- Datos poco fiables: Un análisis inexacto del contenido de cenizas puede comprometer la calidad del producto, provocar auditorías fallidas y dañar la reputación de precisión de su organización.

Estas "soluciones" fallan por la misma razón: están tratando el síntoma equivocado. El problema no es su temperatura ni su tiempo.

El verdadero culpable: no se trata de calor, se trata de aire

La razón fundamental de la combustión incompleta es sorprendentemente simple: está intentando encender un fuego en una caja cerrada.

Todo fuego, desde una fogata hasta una compleja combustión de laboratorio, necesita tres cosas: combustible (su muestra), calor (su horno) y oxígeno. Un horno mufla estándar está diseñado para proporcionar calor en un entorno estable y estático. Su propio diseño, el "muffle" (mufa), está destinado a aislar la muestra del mundo exterior, lo que significa que también limita severamente el suministro de aire fresco.

A los pocos minutos de iniciado el ciclo, el proceso de combustión consume la pequeña cantidad de oxígeno dentro de la cámara y luego se detiene. Ni la cantidad adicional de calor ni de tiempo pueden reiniciarlo. Le queda una muestra horneada y carbonizada, no una ceniza completamente combustionada. He aquí por qué las "soluciones" comunes fallan:

- Más tiempo: Es inútil cuando la reacción química ya se ha quedado sin oxígeno.

- Más calor: Solo hornea más el material carbonizado sin quemarlo realmente.

- Dejar la puerta entreabierta: Es un método incontrolado e inseguro que introduce variables impredecibles y no ventila eficazmente los humos peligrosos.

Para lograr una combustión completa y rápida, no necesita un horno más caliente. Necesita un horno que esté construido para respirar.

La solución encarnada: una herramienta diseñada para la combustión

La solución no es encontrar una solución alternativa, sino utilizar la herramienta correcta diseñada desde cero para resolver el problema del oxígeno. Este es el principio fundamental detrás de un verdadero horno de calcinación.

Un horno de calcinación no es solo un horno mufla con un nombre diferente; es un motor de combustión. Si bien comparte el mismo principio de calentamiento indirecto, agrega un sistema crítico que los hornos mufla estándar no tienen: gestión activa del flujo de aire.

Nuestros hornos de calcinación KINTEK son la encarnación de este principio. Están diseñados a propósito con:

- Admisión de aire continua: Un puerto de admisión dedicado suministra constantemente a la cámara aire fresco y rico en oxígeno, a menudo precalentado para mantener la uniformidad térmica y evitar choques en la muestra.

- Escape de alto volumen: Un ventilador grande y dedicado expulsa activa y de forma segura el humo, la humedad y los humos corrosivos generados durante la combustión, protegiendo tanto el entorno del laboratorio como los componentes del horno.

Este flujo de aire diseñado aborda directamente la causa raíz del fallo. Asegura que la muestra tenga un suministro constante y abundante de oxígeno, permitiendo que el proceso de combustión se complete de manera rápida y eficiente. Es una herramienta construida a partir de una profunda comprensión de la química subyacente, diseñada para brindarle un resultado perfecto cada vez.

Por el contrario, nuestros hornos mufla KINTEK estándar están diseñados para el objetivo opuesto: crear una fortaleza de calor. Proporcionan una atmósfera prístina y estática, perfecta para aplicaciones como el recocido o el tratamiento térmico de metales, donde la introducción de oxígeno causaría una oxidación no deseada y arruinaría la muestra.

Más allá de la solución: desbloqueando nuevos niveles de confianza y eficiencia

Cuando deja de luchar contra su equipo y comienza a usar la herramienta adecuada para el trabajo, todo cambia. La incertidumbre persistente del procesamiento térmico es reemplazada por un éxito predecible. Esto no solo resuelve un problema antiguo, sino que desbloquea un nuevo potencial para todo su laboratorio.

Con una calcinación fiable y repetible, ahora puede:

- Garantizar la integridad de los datos: Realice con confianza análisis de pérdida por ignición y contenido de cenizas que cumplan con los estándares industriales más estrictos (como ASTM o ISO), sabiendo que sus resultados son precisos.

- Acelerar los plazos: Elimine horas de repeticiones innecesarias. Complete las pruebas correctamente la primera vez, liberando personal y equipos valiosos para que se centren en trabajos más innovadores.

- Mejorar la seguridad y la longevidad: Opere en un laboratorio más seguro, libre de humos peligrosos, mientras protege su horno de los subproductos corrosivos que acortan su vida útil.

- Ampliar las capacidades: Asuma proyectos más exigentes, ajuste el control de calidad de su línea de producción y acelere la I+D de nuevos materiales, todo ello basado en datos analíticos fiables.

Pasar de resultados inconsistentes a una precisión garantizada no se trata de trabajar más duro; se trata de comprender el problema central y elegir la solución diseñada específicamente para ello. Permítanos ayudarle a eliminar las conjeturas para que pueda centrarse en los resultados. Si sus proyectos exigen precisión, nuestro equipo puede garantizarle que tiene la herramienta adecuada para ofrecerla.

¿Listo para poner fin a las pruebas fallidas y a los datos poco fiables? Hablemos de las demandas específicas de su aplicación. Contacte a Nuestros Expertos.

Guía Visual

Productos relacionados

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

Artículos relacionados

- Por qué sus experimentos a alta temperatura fallan: No es el calor, es el horno

- Horno de Caja vs. Horno Mufla: ¿Está Usando la Herramienta Incorrecta para el Trabajo?

- Horno de Mufla vs. Horno Tubular: Cómo una Elección Evita Fallos Costosos en la Investigación

- Guía completa de hornos de mufla: Aplicaciones, tipos y mantenimiento

- Por qué sus experimentos a alta temperatura fallan: el defecto del horno que la mayoría de los laboratorios pasan por alto