Fusión por arco

Concepto y clasificación

La fusión en horno de arco eléctrico representa una técnica metalúrgica electrotérmica avanzada, que aprovecha la energía eléctrica para generar un arco eléctrico que sirve como fuente primaria de calor. Este método es fundamental en el laboratorio por su precisión y control del proceso de fusión. La clasificación de la fusión en horno de arco eléctrico gira principalmente en torno a dos métodos de calentamiento distintos: calentamiento directo e indirecto.

En el calentamiento directo, el arco eléctrico se establece entre el electrodo y la carga metálica, transfiriendo eficazmente la energía eléctrica en energía térmica que calienta directamente el material. Este método se subdivide a su vez en calentamiento directo sin vacío y fusión por arco de autoconsumo al vacío, cada uno de ellos adaptado a los requisitos metalúrgicos específicos y a las propiedades del material.

Por otro lado, el calentamiento indirecto emplea un arco eléctrico generado entre dos electrodos de grafito, que calienta indirectamente la carga metálica. Este método es especialmente ventajoso para materiales que requieren una distribución del calor más controlada y uniforme, lo que minimiza el riesgo de contaminación y garantiza una mayor pureza en el producto final.

La elección entre los métodos de calentamiento directo e indirecto depende de varios factores, como el tipo de metal que se va a fundir, los niveles de pureza deseados y las condiciones específicas del laboratorio. Cada método ofrece ventajas únicas y es adecuado para diferentes aplicaciones metalúrgicas, lo que pone de relieve la versatilidad y la importancia estratégica de la fusión en horno de arco eléctrico en las prácticas de laboratorio modernas.

Fusión por arco de calentamiento directo

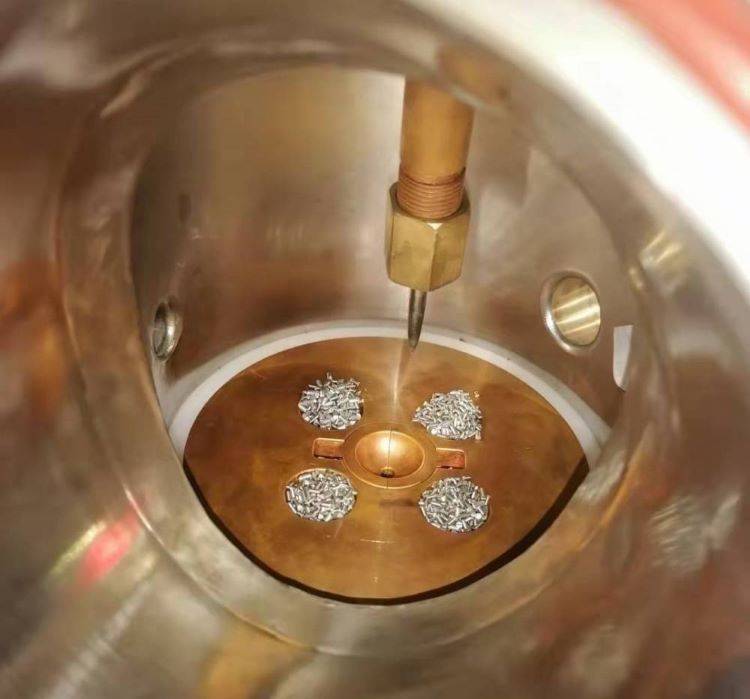

En la fusión por arco de calentamiento directo, el arco se genera entre el electrodo y la carga, calentando directamente el material a temperaturas extremadamente altas, que a menudo superan los 3000℃. Este método se caracteriza por su eficacia y la transferencia directa de calor al material, lo que acelera el proceso de fusión. Los componentes principales de un horno de fusión por arco incluyen el soldador eléctrico, que funciona como un gran transformador, convirtiendo el voltaje estándar (ya sea 220V o 380V) en un voltaje bajo pero de alta corriente. Esta corriente elevada se utiliza entonces para crear un arco a través del cortocircuito instantáneo de los polos positivo y negativo.

El arco formado es un fenómeno de descarga autosostenida, capaz de mantener una combustión estable sin necesidad de una alta tensión para evitar que se apague. Esta estabilidad es crucial para una fusión constante y eficaz. Cuando está protegido por electrodos, la tensión del arco puede aumentarse para acelerar el proceso de fusión, aunque esto también introduce el riesgo de oxidación de elementos como el carbono, el silicio y el manganeso.

Para la producción por arco a gran escala, suele ser necesaria una corriente más baja, lo que minimiza la pérdida de calor y optimiza la eficiencia energética. El proceso puede mejorarse aún más mediante un baño profundo de los electrodos, lo que garantiza una fusión más completa y rápida de la carga. Este método es versátil, aplicable tanto en entornos sin vacío como en condiciones de vacío para la fusión por arco de autoconsumo, ofreciendo flexibilidad en entornos experimentales y aplicaciones industriales.

Fusión por arco de calentamiento indirecto

En la fusión por arco con calentamiento indirecto, el proceso consiste en generar un arco eléctrico entre dos electrodos de grafito. A diferencia de los métodos de calentamiento directo, en los que el arco entra en contacto directo con la carga, el calentamiento indirecto se basa en la transferencia de calor del arco a la carga a través de la radiación. Esta configuración suele denominarse horno de arco eléctrico indirecto.

El arco eléctrico, formado entre los dos electrodos, no entra en contacto directo con el material a fundir. En su lugar, el calor se transfiere principalmente a la superficie superior de la carga por radiación. A continuación, este calor irradiado atraviesa la carga, fundiéndola gradualmente de arriba abajo. Este método garantiza que la carga se caliente uniformemente, aunque la eficacia de la transferencia de calor puede ser menor en comparación con los métodos de calentamiento directo.

El uso de dos electrodos en el calentamiento indirecto proporciona un entorno controlado, que puede ser beneficioso para ciertos materiales sensibles al contacto directo o al calentamiento rápido. Esta configuración también permite un mejor control del proceso de fusión, por lo que es adecuada para aplicaciones en las que el control preciso de la temperatura y la uniformidad en la masa fundida son fundamentales.

| Aspecto | Detalles |

|---|---|

| Configuración de electrodos | Se utilizan dos electrodos de grafito para generar el arco. |

| Mecanismo de transferencia de calor | El calor se transfiere por radiación desde el arco a la superficie de la carga. |

| Ventajas | Proporciona un calentamiento controlado, adecuado para materiales sensibles. |

| Desventajas | Menor eficacia en la transferencia de calor en comparación con los métodos de calentamiento directo. |

La fusión por arco de calentamiento indirecto es especialmente ventajosa en situaciones en las que es primordial mantener la integridad y pureza del material, como en la fusión de determinadas aleaciones o metales reactivos.

Secuencia de fusión

La secuencia de fusión en el laboratorio es un proceso meticuloso que requiere una cuidadosa consideración de varios factores críticos. Estos factores incluyen las características de fusión de los metales refractarios, la oxidabilidad de los materiales, el potencial de evaporación y la densidad de las sustancias implicadas.

Fusión de metales refractarios

Los metales refractarios, como el wolframio y el molibdeno, plantean retos únicos debido a sus elevados puntos de fusión. El proceso de fusión debe garantizar un control preciso de la temperatura para evitar tanto el recalentamiento como el subcalentamiento, que pueden comprometer la integridad del material.

Oxidabilidad

La oxidabilidad de los materiales que se funden es otro factor crucial. Algunos metales son muy reactivos con el oxígeno, lo que puede provocar la formación de óxidos que contaminen la masa fundida. A menudo se emplean técnicas como la fusión en vacío para minimizar la oxidación y mantener la pureza del producto final.

Evaporación

La evaporación durante el proceso de fusión puede dar lugar a una pérdida significativa de material y también puede afectar a la composición de la masa fundida. Para mitigar esto, se utilizan métodos como el vacío o los entornos de gas inerte para crear condiciones que reduzcan la tasa de evaporación.

Densidad

La densidad de los materiales que se funden puede influir en el flujo y la mezcla de la masa fundida. Por ejemplo, en la fusión por inducción, el efecto de agitación electromagnética puede ajustarse en función de la densidad de los materiales para garantizar la homogeneidad y evitar la segregación.

En resumen, la secuencia de fusión es un proceso complejo que requiere un conocimiento profundo y una gestión cuidadosa de estos factores para lograr resultados satisfactorios y de alta calidad.

Fusión por inducción

Concepto y principios

La fusión por inducción en vacío (VIM) emplea la inducción electromagnética para calentar la carga en condiciones de vacío. Esta técnica aprovecha los principios del calentamiento por inducción y el entorno controlado del vacío para lograr una fusión precisa.

-

Calentamiento por inducción: El proceso implica la generación de un campo magnético alterno dentro de una bobina, que induce corrientes de Foucault en el material conductor que se desea fundir. Estas corrientes generan calor directamente dentro del material, provocando su fusión. Este método garantiza un calentamiento eficaz y localizado, minimizando la pérdida de energía y mejorando el control sobre el proceso de fusión.

-

Entorno de vacío: El funcionamiento en condiciones de vacío es crucial para el VIM. Un entorno de vacío elimina los gases atmosféricos, que pueden causar oxidación y contaminación. Esto es especialmente beneficioso para fundir metales y aleaciones reactivos, ya que garantiza una gran pureza y evita reacciones químicas no deseadas. El vacío también ayuda a reducir el punto de ebullición de los materiales, facilitando la fusión de metales con altas presiones de vapor.

La combinación de estos principios permite al VIM lograr fusiones de alta calidad con una contaminación mínima, lo que lo convierte en el método preferido para producir aleaciones y metales especiales de gran pureza.

Características de la fusión por inducción

La fusión por inducción presenta varias características distintivas que la diferencian de otros métodos de fusión.El calentamiento por inducción electromagnética es la piedra angular de esta técnica, en la que una corriente alterna que fluye a través de una bobina genera un campo magnético que induce corrientes dentro de la carga metálica, calentándola. Este método garantiza un calentamiento eficaz y localizado, minimizando la pérdida de energía y mejorando el control sobre el proceso de fusión.

Otra característica notable esagitación electromagnética. Este fenómeno se produce cuando las corrientes inducidas en el metal fundido crean sus propios campos magnéticos, dando lugar a un movimiento circulatorio dentro del baño de fusión. Esta agitación favorece la homogeneidad de la composición de la aleación, la distribución uniforme de los elementos y la eliminación de impurezas.

Lapequeña superficie del baño de fusión es otra característica que contribuye a la eficacia y limpieza de la fusión por inducción. Al contener el metal fundido en un espacio confinado, el proceso reduce la exposición de la masa fundida a la atmósfera, minimizando así la oxidación y otras formas de contaminación. Este aspecto es especialmente ventajoso en la producción de aleaciones de gran pureza y metales reactivos.

Por último, la fusión por inducción se caracteriza por surespeto del medio ambiente. El proceso genera menos contaminación en comparación con los métodos de fusión tradicionales, ya que funciona en condiciones controladas y con emisiones mínimas. El uso de hornos de inducción avanzados, equipados con conversión de frecuencia IGBT de estado sólido y mecanismos de protección integral, mejora aún más la sostenibilidad medioambiental de esta técnica. Estos hornos están diseñados con funciones como protección contra sobrecorriente, protección contra escasez de agua, protección contra sobrecalentamiento, etc., que garantizan no sólo la fiabilidad del equipo, sino también su conformidad con las normas medioambientales.

Etapas del proceso

El proceso de fusión por inducción es una secuencia meticulosamente orquestada de etapas, cada una de las cuales desempeña un papel crucial para garantizar la calidad y pureza del producto final. El proceso puede dividirse en cuatro etapas principales: carga, fusión, refinado y vertido.

-

Carga: Esta etapa inicial consiste en cargar las materias primas, o carga, en el horno de inducción. La elección de los materiales de carga es fundamental, ya que influye directamente en la composición y la calidad del metal fundido. Los materiales suelen pesarse y mezclarse previamente para garantizar su consistencia.

-

Fusión: Una vez colocada la carga, las bobinas de inducción generan un campo magnético que induce corrientes dentro de la carga, provocando su calentamiento y fusión. Esta etapa se caracteriza por la agitación electromagnética, que ayuda a homogeneizar el metal fundido y favorece un calentamiento uniforme.

-

Refinado: Una vez fundido el metal, se somete a un proceso de refinado para eliminar las impurezas. Esto puede implicar diversas técnicas como la desoxidación, la desulfuración y la desgasificación. El entorno de vacío del horno de inducción ayuda en este proceso al minimizar la presencia de gases atmosféricos que podrían introducir impurezas.

-

Vertido: La etapa final consiste en verter el metal fundido refinado en moldes o lingoteras. El proceso de vertido debe controlarse cuidadosamente para evitar la contaminación y garantizar que el metal se solidifique correctamente. La elección de la temperatura y la velocidad de colada es fundamental para evitar defectos como la porosidad o la contracción.

Cada una de estas etapas se gestiona meticulosamente para garantizar que el producto final cumpla las especificaciones requeridas de pureza, composición y propiedades mecánicas.

Selección del crisol

La selección del crisol adecuado es un proceso meticuloso que requiere una cuidadosa consideración de diversos factores para garantizar tanto la prevención de la contaminación como la estabilidad térmica. El crisol moderno es un sofisticado material compuesto, principalmente de grafito, que aprovecha su exclusiva alineación estructural y composición material para cumplir los estrictos requisitos de rendimiento que exigen las distintas aplicaciones.

Los crisoles están disponibles en una amplia gama de tamaños, formas y configuraciones, que satisfacen las necesidades más diversas de la industria. Pueden ser tan diminutos como tazas de té o tan grandes como contenedores capaces de contener varias toneladas de metal. La versatilidad de su diseño permite fijarlos a la estructura del horno o desmontarlos fácilmente para las operaciones de colada. Los crisoles forman parte integral de varios tipos de hornos, como los de combustible, los de resistencia eléctrica y los de inducción, y a menudo están equipados con o sin picos de colada, en función de los requisitos operativos específicos.

El proceso de selección se complica aún más por la multitud de características de rendimiento que presentan los crisoles. Cada aplicación presenta un conjunto único de parámetros de temperatura, químicos y físicos que definen los límites operativos dentro de los cuales el crisol debe funcionar eficazmente. Por ejemplo, el crisol utilizado en un horno de inducción debe soportar fuerzas electromagnéticas, mientras que los de los hornos de combustible deben soportar la exposición térmica directa.

Dada la amplia gama de tipos y materiales de crisol disponibles, elegir el crisol óptimo para una operación específica es una tarea compleja e individualizada. El proceso de selección debe adaptarse a la combinación única de hornos, aleaciones, tratamientos metalúrgicos y disposiciones de vertido empleadas en cada instalación. Esta personalización garantiza que el crisol ofrezca el máximo rendimiento, optimizando así la eficiencia y fiabilidad generales del proceso de fusión de metales.

En resumen, la selección de un crisol no es simplemente una cuestión de elegir un recipiente para el metal fundido; es una decisión crítica que afecta a la calidad, la seguridad y la eficiencia de toda la operación de fusión. Por lo tanto, es imperativo que los fundidores de metal y los proveedores de crisoles colaboren estrechamente para garantizar que el crisol elegido cumpla todos los requisitos específicos de la aplicación.

Fusión en suspensión

Concepto y ventajas

La tecnología de fusión en suspensión representa un avance significativo en los métodos de fusión de laboratorio, especialmente para lograr una gran pureza y homogeneidad en los materiales fundidos. Esta técnica consiste en mantener el material fundido en un estado de suspensión o cuasi-suspensión, que es un factor crítico para evitar la contaminación del crisol. Al eliminar el contacto directo entre el material fundido y el crisol, la fusión en suspensión reduce significativamente el riesgo de que entren impurezas en la masa fundida.

Este método es especialmente ventajoso para materiales muy sensibles a la contaminación, como metales activos, metales de alta pureza, aleaciones precisas y metales de alto punto de fusión. La ausencia de un crisol tradicional no sólo mejora la pureza, sino que también permite un mejor control del proceso de fusión, lo que conduce a resultados más uniformes y consistentes. La capacidad de mantener el material fundido en estado de suspensión también facilita una mejor distribución del calor y reduce la probabilidad de sobrecalentamiento localizado, que de otro modo podría dar lugar a defectos o inconsistencias en el producto final.

En resumen, la fusión en suspensión ofrece un conjunto único de ventajas que la convierten en una herramienta inestimable en entornos de laboratorio, especialmente para aplicaciones que requieren la máxima pureza y homogeneidad en el producto final.

Fusión por inducción en suspensión total

La fusión por inducción en suspensión total es una técnica sofisticada que consiste en fundir materiales en un estado completamente suspendido sin utilizar un crisol tradicional. Este método aprovecha los principios de la inducción electromagnética para crear un campo magnético que suspende y calienta el material simultáneamente. La ausencia de crisol elimina el riesgo de contaminación por materiales de crisol, garantizando así la máxima pureza y homogeneidad del metal fundido.

Esta técnica es especialmente ventajosa para fundir metales y aleaciones de gran pureza, así como metales reactivos susceptibles de contaminación. El campo electromagnético no sólo suspende el material, sino que también induce un efecto de agitación que favorece el calentamiento uniforme y evita el sobrecalentamiento localizado. El resultado es una fusión más controlada y homogénea, crucial para aplicaciones que requieren composiciones químicas precisas.

El proceso suele constar de varias etapas: la carga inicial del material en la bobina de inducción, seguida de la aplicación del campo electromagnético para inducir la fusión y, por último, el vertido controlado del material fundido. Todo el proceso se realiza al vacío o en un entorno de gas inerte para evitar la oxidación y otras reacciones atmosféricas.

La fusión por inducción en suspensión total representa un avance significativo en las técnicas metalúrgicas, ya que ofrece un control y una pureza sin precedentes en el proceso de fusión. Sus aplicaciones se extienden a diversas industrias, como la aeroespacial, la electrónica y las aleaciones especiales, donde la alta pureza y el control preciso son primordiales.

Fusión por inducción en crisol frío

La fusión por inducción en crisol frío (CCIM) es una sofisticada técnica que emplea un crisol de cobre refrigerado por agua dentro de un campo electromagnético alterno para fundir metales. Este método es especialmente ventajoso por su capacidad para evitar la contaminación, algo crucial para los materiales de gran pureza.

El crisol de cobre refrigerado por agua, a menudo denominado "crisol frío", está diseñado para permanecer frío a pesar del intenso calor generado por el campo electromagnético. Este mecanismo de refrigeración garantiza que el propio crisol no se convierta en una fuente de contaminación, lo que constituye un problema importante en los métodos tradicionales de fusión en crisol.

El campo electromagnético alterno se genera mediante bobinas de inducción que rodean el crisol. Este campo induce corrientes parásitas dentro de la carga metálica, que a su vez genera calor por resistencia. El proceso es muy eficaz y permite un control preciso de las condiciones de fusión, por lo que es ideal para materiales que requieren una manipulación cuidadosa para mantener la pureza y la homogeneidad.

Una de las principales ventajas del CCIM es su capacidad para fundir metales reactivos y de gran pureza sin introducir impurezas procedentes del material del crisol. Esto lo hace especialmente útil en aplicaciones en las que la contaminación es un problema crítico, como en la producción de aleaciones y materiales avanzados para las industrias aeroespacial y electrónica.

En resumen, la fusión por inducción en crisol frío aprovecha la tecnología avanzada para proporcionar un entorno de fusión sin contaminación, lo que la convierte en una herramienta indispensable en la búsqueda de metales y aleaciones de gran pureza.

Aplicaciones

La tecnología de fusión en suspensión es particularmente ventajosa en varias aplicaciones especializadas debido a su método único de mantener el material fundido en un estado de suspensión o cuasi-suspensión. Este método elimina eficazmente la contaminación del crisol, garantizando así la obtención de una gran pureza y homogeneidad en el producto final.

Una de las principales aplicaciones de la fusión en suspensión es el tratamiento demetales activos. Estos metales, que son muy reactivos con el oxígeno y otros gases atmosféricos, requieren un entorno en el que puedan fundirse sin exponerse a contaminantes. La fusión en suspensión proporciona este entorno, lo que la convierte en la opción ideal para metales como el titanio y el circonio.

Otra aplicación importante es la producción demetales de gran pureza. La ausencia de materiales de crisol en la fusión en suspensión significa que no hay riesgo de lixiviación de impurezas en la masa fundida, lo que es crucial para aplicaciones en las que incluso pequeñas cantidades de contaminación pueden ser perjudiciales. Esto la hace adecuada para los metales utilizados en la fabricación de semiconductores y otras industrias de alta tecnología.

La fusión en suspensión también se emplea en la creación dealeaciones precisas. El entorno controlado y la capacidad de mantener una fusión homogénea sin contaminación externa permiten controlar con precisión la composición de la aleación, lo que resulta esencial para crear aleaciones con propiedades mecánicas y químicas específicas.

Por último, esta técnica es inestimable parametales de alto punto de fusión. La capacidad de fundir estos metales sin necesidad de un crisol tradicional, que podría no soportar las altas temperaturas requeridas, garantiza que el proceso de fusión pueda llevarse a cabo de forma eficaz y segura. Metales como el wolframio y el tántalo, que tienen puntos de fusión extremadamente altos, se benefician enormemente de este método.

En resumen, la fusión en suspensión es una técnica versátil y potente, especialmente adecuada para materiales que requieren una gran pureza, un control preciso y la capacidad de soportar temperaturas extremas.

Productos relacionados

- Horno de Fusión por Inducción de Arco de Vacío

- Horno de Fusión por Inducción de Arco al Vacío No Consumible

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Molde de prensa eléctrica de calentamiento cilíndrico de laboratorio para aplicaciones de laboratorio

Artículos relacionados

- Horno de fusión al vacío: Guía completa de la fusión por inducción al vacío

- Explorando los Hornos de Vacío de Tungsteno: Funcionamiento, aplicaciones y ventajas

- Horno de fusión por inducción en vacío: principio, ventajas y aplicaciones

- Hornos de laboratorio de vacío en la investigación de materiales avanzados

- Ciencia de materiales con el horno de vacío de laboratorio