Tipos de procesos de recocido de semiconductores

Recocido en horno tubular

El recocido en horno tubular consiste en colocar el material dentro de una cámara cilíndrica cerrada construida con materiales resistentes a altas temperaturas, como el cuarzo. Esta cámara se calienta mediante alambres de resistencia incrustados, que facilitan la distribución uniforme de la temperatura y permiten un control preciso de los gradientes de temperatura. Este método es especialmente adecuado para tratamientos de recocido prolongados, sobre todo los que requieren altas temperaturas.

La cavidad cilíndrica del horno tubular está rodeada por bobinas de calentamiento, que están incrustadas en una matriz aislante térmicamente. El control de la temperatura se consigue mediante la retroalimentación de un termopar, lo que garantiza unas condiciones de calentamiento precisas y estables. Los modelos más sofisticados pueden incluir varias zonas de calentamiento, lo que permite realizar complejos experimentos de transporte en los que los materiales se exponen a distintas temperaturas dentro de la misma cámara.

Los elementos calefactores avanzados, como el disiliciuro de molibdeno (MoSi2), pueden elevar las temperaturas de trabajo hasta 1800 °C, lo que amplía la gama de aplicaciones. Los materiales habituales de los tubos de reacción son alúmina, Pyrex y cuarzo fundido, con opciones como molibdeno o tungsteno para manipular materiales corrosivos.

Los hornos tubulares se utilizan mucho en la síntesis y purificación de compuestos inorgánicos y, ocasionalmente, en síntesis orgánica. La capacidad de mantener temperaturas uniformes y controlar los gradientes térmicos los hace ideales para procesos de larga duración y alta temperatura.

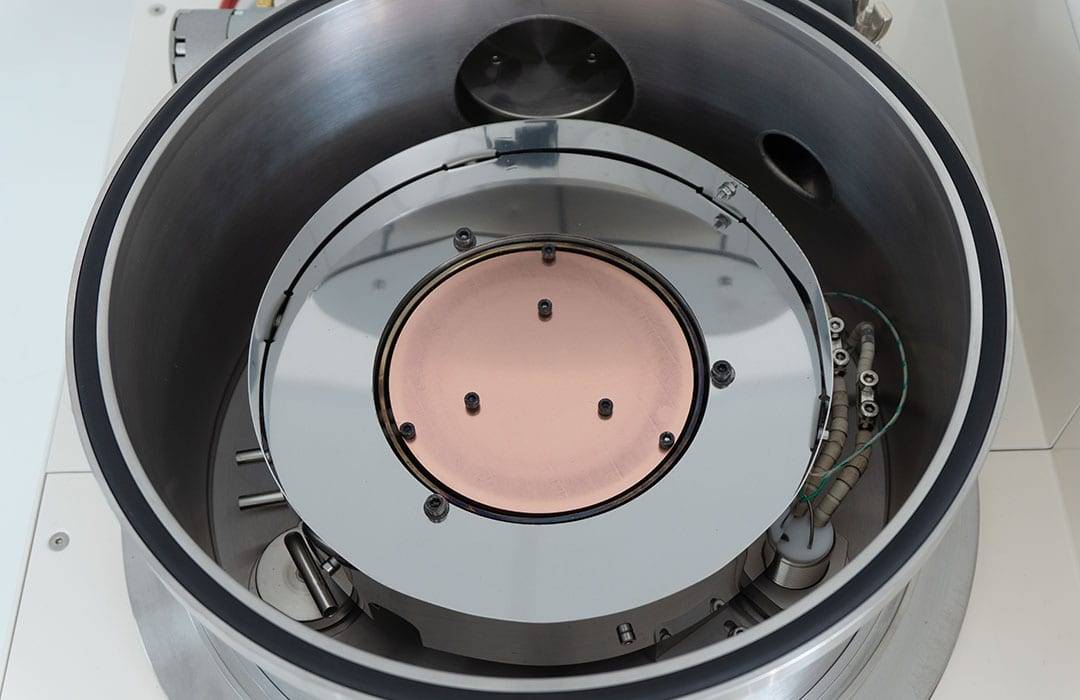

Recocido rápido RTP

El recocido rápido RTP (Rapid Thermal Processing) emplea fuentes de luz de alta intensidad, como lámparas de infrarrojos, para elevar rápidamente la temperatura de las obleas. Con este método se alcanzan altas temperaturas en un breve espacio de tiempo -que oscila entre unos segundos y decenas de segundos- y, posteriormente, las obleas pueden enfriarse rápidamente. El proceso controla meticulosamente las velocidades de calentamiento y enfriamiento, así como las temperaturas y duraciones precisas, mejorando así tanto la estabilidad como la repetibilidad del proceso de recocido.

Esta técnica es especialmente crucial para los tratamientos térmicos rápidos de diversos materiales, como la electrónica, la cerámica, las sustancias inorgánicas, los metales y los materiales compuestos. El control preciso de la temperatura inherente al RTP garantiza resultados uniformes y consistentes, lo que lo convierte en una herramienta indispensable en industrias que requieren tratamientos térmicos de alta precisión.

Recocido láser

El recocido por láser emplea un haz láser altamente focalizado para lograr el calentamiento localizado de materiales a temperaturas extremas. Este proceso implica dirigir un rayo láser con una longitud de onda y potencia precisas a través de una lente, que luego explora la superficie objetivo. El resultado es un calentamiento instantáneo y localizado, ideal para aplicaciones que requieren un control preciso del tratamiento térmico.

Una de las principales ventajas del recocido láser es su capacidad para tratar con precisión zonas específicas, lo que resulta especialmente útil en la fabricación de dispositivos microelectrónicos. Este método se emplea a menudo para reparar defectos de red y refinar patrones en la fabricación de semiconductores. Al centrarse en zonas minúsculas, el recocido láser garantiza que sólo se vean afectadas las regiones previstas, minimizando el daño térmico a las zonas circundantes.

En comparación con otras técnicas de recocido, el recocido láser ofrece ventajas únicas como tiempos de calentamiento y enfriamiento localizados muy cortos, control preciso de la intensidad del calentamiento y capacidad para tratar puntos individuales de forma secuencial. Estas características lo convierten en una valiosa herramienta en industrias en las que el ajuste y la precisión son primordiales.

Características de los procesos de recocido

Número de tratamientos

El método de tratamiento varía significativamente entre los distintos procesos de recocido de semiconductores.Recocido en horno tubular emplea el proceso por lotes, en el que se tratan varias obleas simultáneamente en una sola operación. Este método es especialmente eficaz para la producción a gran escala y los tratamientos de recocido largos, por lo que es adecuado para procesos de alta temperatura que requieren una distribución uniforme de la temperatura.

Por el contrario,El recocido rápido RTP (Rapid Thermal Processing) ofrece flexibilidad en el procesamiento, capaz de tratar obleas individuales o múltiples chips en un solo ciclo. Este método aprovecha las fuentes de luz de alta intensidad, como las lámparas de infrarrojos, para conseguir ciclos rápidos de calentamiento y enfriamiento, que son cruciales para mantener la estabilidad y repetibilidad del proceso. La capacidad de procesar tanto un chip como varios hace del RTP una opción versátil para diversas aplicaciones de semiconductores.

Recocido láserfunciona a una escala mucho más localizada. Utiliza un rayo láser concentrado para calentar puntos individuales secuencialmente, proporcionando un control preciso sobre la intensidad y la ubicación del calentamiento. Este método es ideal para dispositivos microelectrónicos en los que es necesario un calentamiento localizado, como la creación de patrones finos y la reparación de defectos de red. El tratamiento secuencial de puntos individuales garantiza una alta precisión y un impacto térmico mínimo en las zonas circundantes.

| Proceso de recocido | Método de tratamiento | Idoneidad |

|---|---|---|

| Recocido en horno tubular | Procesamiento por lotes | Producción a gran escala, procesos a alta temperatura |

| Recocido rápido RTP | Uno o varios chips | Tratamiento térmico rápido y versátil para electrónica y materiales |

| Recocido láser | Puntos individuales secuencialmente | Dispositivos microelectrónicos, calentamiento localizado preciso y reparación de defectos |

Velocidad de subida y bajada de la temperatura

La velocidad a la que sube y baja la temperatura durante los procesos de recocido varía significativamente entre los distintos métodos.Recocido en horno tubular implica ciclos de calentamiento y enfriamiento prolongados, lo que permite un cambio de temperatura gradual y controlado. Este método es especialmente adecuado para procesos que requieren largas duraciones a altas temperaturas, garantizando un tratamiento térmico uniforme durante largos periodos.

Por el contrario,Recocido rápido RTP emplea fuentes de luz de alta intensidad para lograr tiempos de calentamiento y enfriamiento rápidos, que a menudo oscilan entre unos segundos y decenas de segundos. Este método ofrece un control preciso de las velocidades, temperaturas y tiempos de calentamiento y enfriamiento, lo que resulta crucial para mantener la estabilidad y repetibilidad del proceso. Los rápidos cambios de temperatura son esenciales para aplicaciones en electrónica, cerámica, materiales inorgánicos, metales y materiales compuestos, donde es necesario un tratamiento térmico rápido.

Recocido láserutiliza un rayo láser concentrado para proporcionar tiempos de calentamiento y enfriamiento localizados muy cortos. El rayo láser, con su longitud de onda y potencia específicas, se enfoca a través de una lente y se escanea sobre la superficie objetivo, lo que permite un calentamiento localizado instantáneo. Este método es especialmente ventajoso para la creación de patrones finos y la reparación de defectos de red en la fabricación de semiconductores, así como para el calentamiento localizado y el recocido de dispositivos microelectrónicos.

| Método de recocido | Tiempos de calentamiento y enfriamiento | Aplicaciones |

|---|---|---|

| Recocido en horno tubular | Prolongado | Procesos prolongados a alta temperatura |

| RTP Recocido rápido | Corto (de segundos a decenas de segundos) | Tratamiento térmico rápido en diversos materiales |

| Recocido láser | Muy corto (instantáneo localizado) | Calentamiento localizado en dispositivos semiconductores |

Uniformidad de la temperatura

La uniformidad de la temperatura es un factor crítico en los procesos de recocido de semiconductores, ya que influye en la calidad y el rendimiento del producto final. Cada método de recocido (recocido en horno tubular, recocido rápido RTP y recocido láser) ofrece distintos enfoques para lograr la uniformidad de la temperatura.

Recocido en horno tubular destaca por proporcionar una distribución más uniforme de la temperatura en el material. Esto se consigue mediante el diseño de la cámara del horno, que suele estar fabricada con materiales resistentes a altas temperaturas, como el cuarzo. La cámara se calienta mediante hilos de resistencia, lo que garantiza un gradiente de temperatura controlado y uniforme. Este método es especialmente adecuado para tratamientos de recocido largos, sobre todo para procesos a alta temperatura, en los que es crucial mantener una temperatura constante.

Recocido rápido RTP se centra en el control preciso de la uniformidad y la exactitud de la temperatura. Mediante el uso de fuentes de luz de alta intensidad, como lámparas de infrarrojos, el RTP puede calentar rápidamente obleas a altas temperaturas en cuestión de segundos. Esta capacidad de calentamiento y enfriamiento rápidos permite un control preciso de las velocidades, temperaturas y tiempos de calentamiento y enfriamiento, mejorando la estabilidad y repetibilidad del proceso. La capacidad de mantener tolerancias de temperatura ajustadas hace que el RTP sea ideal para aplicaciones que requieren un tratamiento térmico rápido en diversos materiales.

Recocido láser ofrece un control muy preciso de la intensidad de calentamiento de puntos individuales. Este método utiliza un rayo láser concentrado para calentar localmente el material a altas temperaturas, lo que permite un calentamiento instantáneo y localizado. El rayo láser, con su longitud de onda y potencia específicas, se enfoca a través de una lente y se escanea sobre la superficie objetivo, lo que permite un patrón fino y la reparación de defectos de red en la fabricación de semiconductores. La precisión del recocido láser no tiene parangón, lo que lo convierte en una herramienta esencial para la fabricación de dispositivos microelectrónicos.

| Método de recocido | Uniformidad de temperatura | Control Precisión |

|---|---|---|

| Recocido en horno tubular | Distribución más uniforme de la temperatura | Moderado |

| Recocido rápido RTP | Control preciso de la uniformidad | Alto |

| Recocido láser | Control muy preciso de puntos individuales | Máximo |

La elección del método de recocido depende de los requisitos específicos de la aplicación, incluida la necesidad de uniformidad de la temperatura, la precisión del control y la naturaleza del material tratado.

Gradiente térmico

Los gradientes térmicos desempeñan un papel crucial en la eficacia y eficiencia de los procesos de recocido de semiconductores. Cada método (recocido en horno tubular, recocido rápido RTP y recocido láser) presenta características distintas en términos de gradientes térmicos, que influyen significativamente en la calidad y precisión del proceso de recocido.

Recocido en horno tubular mantienegradientes térmicos pequeños debido a su diseño y principios de funcionamiento. El material se coloca en una cámara de horno larga y cerrada en forma de tubo fabricada con materiales resistentes a altas temperaturas, como el cuarzo. La cámara se calienta mediante un hilo de resistencia, lo que garantiza una distribución uniforme de la temperatura y gradientes de temperatura controlados. Esta uniformidad es especialmente beneficiosa para los tratamientos de recocido largos, sobre todo para los procesos a alta temperatura, en los que es esencial mantener un entorno térmico constante.

Por el contrario,Recocido rápido RTP yrecocido láser presentangrandes gradientes térmicos. El RTP calienta rápidamente las obleas utilizando fuentes de luz de alta intensidad, como lámparas de infrarrojos, alcanzando altas temperaturas en poco tiempo (de unos segundos a decenas de segundos). Este rápido proceso de calentamiento y enfriamiento crea gradientes térmicos significativos, que se gestionan mediante un control preciso de las velocidades, temperaturas y tiempos de calentamiento y enfriamiento. Este método es crucial para el tratamiento térmico rápido de materiales electrónicos, cerámicos, inorgánicos, metálicos y compuestos, donde la velocidad y la precisión son primordiales.

Recocido láser utiliza un rayo láser concentrado para calentar localmente el material a altas temperaturas. Un haz láser de longitud de onda y potencia específicas se enfoca a través de una lente y se escanea sobre la superficie objetivo para un calentamiento instantáneo localizado. Este método se utiliza habitualmente para el calentamiento localizado y el recocido de dispositivos microelectrónicos y para la creación de patrones finos y la reparación de defectos de red en la fabricación de semiconductores. Los grandes gradientes térmicos del Recocido Láser son el resultado directo de la naturaleza altamente localizada e instantánea del proceso de calentamiento, que requiere un control muy preciso de la intensidad de calentamiento de puntos individuales.

| Método de recocido | Características del gradiente térmico |

|---|---|

| Recocido en horno tubular | Gradientes térmicos pequeños |

| Recocido rápido RTP | Gradientes térmicos grandes |

| Recocido láser | Gradientes térmicos grandes |

Comprender estas diferencias de gradiente térmico es esencial para seleccionar el método de recocido adecuado en función de los requisitos específicos del material semiconductor y del resultado deseado del proceso de recocido.

Control de la atmósfera

El control de la atmósfera es un aspecto crítico de los procesos de recocido de semiconductores, ya que influye en la calidad y consistencia del producto final. Cada método tiene su propio enfoque para gestionar el ambiente dentro de la cámara de recocido.

-

Recocido en horno tubular: Este método se enfrenta a importantes retos en el control de la atmósfera. La cámara del horno, larga y cerrada en forma de tubo, aunque es eficaz para la distribución uniforme de la temperatura, dificulta el control preciso de la atmósfera. Esta limitación puede afectar a la pureza e integridad del proceso de recocido, especialmente en aplicaciones de alta temperatura.

-

Recocido rápido RTP: Por el contrario, el RTP (Rapid Thermal Processing) destaca en el control preciso de la atmósfera. Utilizando fuentes de luz de alta intensidad, el RTP puede calentar rápidamente obleas a altas temperaturas en cuestión de segundos. Este calentamiento rápido permite un mejor control de múltiples atmósferas y condiciones de vacío. La posibilidad de cambiar rápidamente de una atmósfera a otra aumenta la flexibilidad y precisión del proceso de recocido, por lo que resulta ideal para aplicaciones que requieren un tratamiento térmico rápido en diversos entornos.

-

Recocido láser: El recocido por láser ofrece un nivel aún más refinado de control de la atmósfera. El rayo láser concentrado, utilizado para el calentamiento localizado, puede controlarse con precisión para gestionar la atmósfera dentro de la zona objetivo. Este enfoque localizado permite el uso de múltiples atmósferas y condiciones de vacío, adaptadas a las necesidades específicas de los dispositivos microelectrónicos y la fabricación de semiconductores. La alta precisión del recocido láser garantiza que el tratamiento térmico se optimiza para cada punto del material, minimizando los defectos y mejorando la calidad general.

En resumen, mientras que el recocido en horno tubular tiene dificultades para controlar la atmósfera, tanto el recocido rápido RTP como el recocido láser ofrecen capacidades avanzadas para gestionar múltiples atmósferas y condiciones de vacío con gran precisión.

Coste

Al considerar el coste de los procesos de recocido de semiconductores, es esencial evaluar tanto la inversión inicial como los gastos operativos.El recocido en horno tubular destaca como la opción más económica debido a su diseño sencillo y a sus requisitos de mantenimiento relativamente bajos. El equipo suele ser menos costoso de adquirir y utilizar, lo que lo convierte en una opción atractiva para los fabricantes con limitaciones presupuestarias.

Por el contrario,recocido rápido RTP yrecocido láser implican unos costes iniciales más elevados. Los sistemas RTP requieren sofisticados conjuntos de lámparas de infrarrojos y avanzados mecanismos de control de la temperatura, lo que aumenta considerablemente la inversión inicial. Del mismo modo, los sistemas de recocido por láser requieren equipos láser de alta potencia y componentes ópticos precisos, lo que aumenta aún más el coste. Sin embargo, estos costes más elevados suelen estar justificados por la mayor capacidad y eficacia que ofrecen estos métodos, sobre todo en aplicaciones que requieren un calentamiento rápido y localizado.

| Método de recocido | Coste inicial | Coste operativo |

|---|---|---|

| Recocido en horno tubular | Bajo | Bajo |

| RTP Recocido rápido | Alto | Moderado |

| Recocido láser | Alto | Alto |

Los costes operativos del RTP y del recocido por láser también son más elevados debido a la necesidad de un mantenimiento continuo y al consumo de más energía. A pesar de estos gastos más elevados, la precisión y rapidez de estos métodos pueden suponer un ahorro de costes a largo plazo al mejorar la eficacia de la producción y reducir el número de productos defectuosos.

En resumen, aunque el recocido en horno tubular es la opción más rentable, el recocido rápido RTP y el recocido láser ofrecen capacidades avanzadas que pueden justificar sus costes más elevados en determinados escenarios de fabricación de alta precisión.

Productos relacionados

- Horno de tubo de laboratorio multizona

- Horno de tubo de laboratorio vertical

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

Artículos relacionados

- Instalación de la T de conexión del horno tubular

- La Geometría del Calor: Diseñando el Entorno Térmico Perfecto

- Explorando los hornos tubulares rotativos: Una guía completa

- Una guía completa para hornos de tubo dividido: aplicaciones, características

- Hornos de laboratorio avanzados: opciones de caja, mufla y tubo para aplicaciones de alta temperatura