Introducción a los hornos de mufla

Los hornos de mufla son herramientas esenciales tanto en el laboratorio como en la industria, ya que desempeñan un papel crucial en los procesos de alta temperatura. Esta completa guía se adentra en los entresijos de los hornos de mufla, comenzando con una visión general de sus componentes básicos y su significado. Exploraremos su desarrollo histórico, los distintos tipos disponibles y sus aplicaciones en diferentes industrias. Además, esta guía le proporcionará consejos esenciales de mantenimiento e información sobre futuros avances tecnológicos, asegurándole que dispone de toda la información necesaria para optimizar el rendimiento de su horno de mufla.

Desarrollo histórico de los hornos de mufla

La evolución de los hornos de mufla ha sido un testimonio del ingenio humano y de los avances tecnológicos, especialmente en el ámbito de la ciencia de los materiales y los procesos industriales. Originalmente, estos hornos se diseñaron para aislar el material que se calentaba del combustible y los subproductos de la combustión, garantizando un entorno de calentamiento más limpio y controlado. Este concepto ha seguido siendo fundamental para el diseño y la función de los hornos de mufla, incluso a medida que han evolucionado a lo largo de las décadas.

Primeros desarrollos

A principios del siglo XX surgieron los primeros diseños de hornos de mufla, que utilizaban principalmente carbón y madera como fuentes de calor. Estos hornos se caracterizaban por sus cámaras de calentamiento y procesos de combustión diferenciados, que resultaban cruciales para tareas como la fusión de metales y cerámica. El aislamiento del material del combustible fue una innovación significativa, que redujo la contaminación y mejoró la calidad del producto final.

Avances tecnológicos tras la Segunda Guerra Mundial

El periodo posterior a la Segunda Guerra Mundial marcó un punto de inflexión importante para los hornos de mufla. Con la urgente necesidad de recuperación y desarrollo económico, industrias como la manufacturera, la agrícola y la química empezaron a depender en gran medida de equipos de procesamiento a alta temperatura. Esta demanda impulsó el desarrollo de hornos de mufla más sofisticados, incluidos los que podían funcionar a temperaturas más altas y con mayor precisión.

En las décadas de 1970 y 1980, la integración de sensores de temperatura y humedad, junto con el desarrollo de instrumentación avanzada para el control de la temperatura, sentaron las bases técnicas para unos hornos de mufla más eficientes y precisos. Estos avances permitieron un mejor control del proceso de calentamiento, garantizando que los materiales se procesaran en condiciones óptimas.

Transición a los hornos de mufla eléctricos

La electrificación generalizada en los países desarrollados a mediados del siglo XX condujo a un cambio de los hornos de mufla tradicionales basados en combustible a diseños eléctricos. Los hornos de mufla eléctricos ofrecían varias ventajas, como un funcionamiento más limpio, un control más preciso de la temperatura y una mayor eficiencia energética. Esta transición se vio facilitada por el desarrollo de elementos calefactores de alta temperatura, que podían soportar las rigurosas exigencias de las aplicaciones industriales y de laboratorio.

Aplicaciones e innovaciones modernas

Hoy en día, los hornos de mufla se utilizan en una amplia gama de aplicaciones, desde la creación de revestimientos de esmalte y la fusión de vidrio hasta la realización de investigaciones en química y ciencia de los materiales. Los hornos de mufla modernos están equipados con funciones avanzadas como controles digitales de temperatura, ajustes programables y operaciones automatizadas, lo que los convierte en herramientas indispensables tanto en entornos industriales como académicos.

En los laboratorios de investigación, los hornos de mufla se utilizan para determinar el porcentaje total de componentes no combustibles y no volátiles en las muestras, un análisis crítico para diversos estudios científicos. La capacidad de mantener altas temperaturas de forma constante y precisa es crucial para estas aplicaciones, garantizando resultados fiables y reproducibles.

Conclusión

El desarrollo histórico de los hornos de mufla refleja la búsqueda continua de la innovación tecnológica y la eficiencia. Desde sus primeros diseños que utilizaban carbón y madera hasta los sofisticados modelos eléctricos actuales, los hornos de mufla han desempeñado un papel fundamental en el avance de diversas industrias y campos científicos. A medida que la tecnología siga evolucionando, es probable que los hornos de mufla incorporen características aún más avanzadas, mejorando aún más sus capacidades y aplicaciones.

Tipos de hornos de mufla

Los hornos de mufla son herramientas esenciales en diversas industrias y laboratorios, utilizados para procesos como la fusión, el secado, el moldeo y el calentamiento de materiales. Estos hornos están diseñados para funcionar en condiciones controladas, garantizando una contaminación mínima y un control preciso de la temperatura. A continuación, exploramos los diferentes tipos de hornos de mufla disponibles, destacando sus características y aplicaciones únicas.

Hornos de mufla de resistencia eléctrica

Los hornos de mufla de resistencia eléctrica son el tipo más común, ya que utilizan elementos calefactores eléctricos hechos de alambre de resistencia, como el nicromo. Estos hornos pueden alcanzar temperaturas que oscilan entre varios cientos de grados centígrados y hasta 1800°C. Se utilizan mucho en laboratorios para tareas como sinterización, quemado de ligantes y fusión, debido a su capacidad para mantener temperaturas precisas y uniformes.

Hornos de mufla de alta temperatura

Los hornos de mufla de alta temperatura están diseñados para aplicaciones que requieren un calor extremo, a menudo utilizadas en el análisis y descomposición de materiales. Estos hornos se construyen con componentes y materiales de alta calidad, lo que garantiza su durabilidad y un excelente control de la temperatura. La carcasa interior suele ser de acero inoxidable de doble pared, lo que minimiza la pérdida de calor, mientras que el aislamiento de fibra cerámica de la estructura exterior mejora la radiación térmica en toda la unidad, favoreciendo una distribución uniforme del calor.

Horno partido

Los hornos partidos disponen de una cámara de mufla extraíble que puede desmontarse fácilmente para su limpieza o mantenimiento. Este diseño es especialmente beneficioso en situaciones en las que la mufla puede contaminarse o dañarse con el tiempo. La facilidad de acceso permite un mantenimiento rápido y eficaz, lo que hace que los hornos partidos sean ideales para laboratorios e industrias que requieren un mantenimiento frecuente.

Horno de vacío

Los hornos de vacío están diseñados para calentar materiales en un entorno de vacío o baja presión. Esta característica es crucial para los procesos de alta temperatura que exigen una contaminación mínima y un control preciso de la temperatura. Los hornos de vacío se utilizan a menudo en el procesamiento avanzado de materiales, como en la síntesis de aleaciones y cerámicas de alto rendimiento, donde la ausencia de gases atmosféricos es esencial para evitar la oxidación y otras reacciones químicas.

Horno multizona

Los hornos multizona están equipados con varias zonas de calentamiento, cada una de ellas capaz de controlar la temperatura de forma independiente. Este diseño permite una gestión precisa de la temperatura en distintas zonas de la mufla, lo que los hace adecuados para aplicaciones complejas como el crecimiento de cristales y la síntesis de materiales. La capacidad de mantener temperaturas variables dentro de un mismo horno aumenta su versatilidad y eficacia en entornos industriales y de investigación.

Horno de mufla de laboratorio

Los hornos de mufla de laboratorio están diseñados específicamente para fines experimentales, permitiendo la creación de temperaturas específicas para diversas tareas de calentamiento como la fusión y la sinterización. Estos hornos son esenciales en entornos de investigación donde las condiciones de calentamiento controladas son primordiales para obtener resultados precisos y fiables.

Horno eléctrico de mufla

Los hornos eléctricos de mufla son famosos por su capacidad para funcionar a temperaturas más altas en comparación con otros tipos, con densidades de potencia más altas. Se utilizan para diversos procesos, como el secado, la fusión, el calentamiento y el moldeo de materiales. Su robusto rendimiento y su capacidad para funcionar a altas temperaturas las convierten en la opción preferida en industrias que requieren aplicaciones de calentamiento intensivo.

En conclusión, la selección de un horno de mufla depende de los requisitos específicos de la aplicación, incluidos el rango de temperatura, el tiempo de calentamiento y la compatibilidad de los materiales. Cada tipo de horno ofrece ventajas únicas, y debe prestarse especial atención a estos factores para garantizar el funcionamiento más eficaz y eficiente en diversos entornos industriales y de laboratorio.

Componentes clave de los hornos de mufla

Los hornos de mufla son equipos esenciales en los laboratorios para procesos de alta temperatura como la incineración, el recocido y la sinterización. Comprender los componentes clave de estos hornos es crucial para su funcionamiento y mantenimiento eficaces. Esta sección profundiza en los componentes esenciales de los hornos de mufla, incluidos los elementos calefactores, los materiales refractarios y los sistemas de control de la temperatura.

Elementos calefactores

Los elementos calefactores son el núcleo de cualquier horno de mufla, responsables de generar el calor necesario. Estos elementos suelen estar fabricados con alambre de resistencia o materiales cerámicos, que pueden soportar altas temperaturas sin degradarse. La elección del material de los elementos calefactores depende de la temperatura máxima de funcionamiento del horno. Por ejemplo, los alambres de níquel-cromo (Nichrome) se suelen utilizar para hornos que funcionan hasta 1100°C, mientras que los elementos disilicidas de molibdeno son adecuados para temperaturas más altas, de hasta 1800°C.

El diseño y la colocación de los elementos calefactores son fundamentales para una distribución uniforme del calor dentro de la cámara de la mufla. En muchos hornos modernos, los elementos calefactores se envuelven alrededor de la cámara refractaria o se colocan en puntos estratégicos para garantizar un calentamiento uniforme de las muestras.

Materiales refractarios

Los materiales refractarios forman el revestimiento interior de la cámara de mufla y son esenciales para aislar el horno y proteger la carcasa exterior de las altas temperaturas. Estos materiales deben tener una alta resistencia térmica y una baja conductividad térmica para mantener una temperatura constante en el interior del horno. Entre los materiales refractarios más comunes se encuentran las baldosas cerámicas, las placas de circonio y los ladrillos de alta alúmina, que pueden soportar temperaturas de hasta 1.800 °C.

El revestimiento refractario también desempeña un papel crucial a la hora de evitar el contacto directo entre los elementos calefactores y las muestras, que podría provocar contaminación o un calentamiento desigual. El grosor y la calidad del revestimiento refractario son fundamentales para la longevidad y el rendimiento del horno.

Sistemas de control de la temperatura

Los sistemas de control de temperatura son vitales para garantizar que el horno de mufla funcione dentro del rango de temperatura deseado. Los hornos de mufla modernos están equipados con controladores digitales avanzados que permiten a los usuarios ajustar y mantener niveles de temperatura específicos con precisión. Estos controladores utilizan termopares o termistores para controlar la temperatura interna del horno y proporcionar información en tiempo real para realizar ajustes precisos.

Los termopares son sensores de temperatura que generan una tensión proporcional a la diferencia de temperatura entre dos puntos. Se utilizan ampliamente en hornos de mufla debido a su precisión y fiabilidad. Los termopares suelen fabricarse con aleaciones como cromo-alumel o hierro-constantan y pueden medir temperaturas de hasta 1400°C.

Los controladores digitales también incluyen funciones de seguridad como alarmas de sobretemperatura y mecanismos de desconexión automática para evitar el sobrecalentamiento y posibles daños al horno o a las muestras. Estas características garantizan el funcionamiento seguro y eficaz del horno de mufla.

Fuente de alimentación y aislamiento

La fuente de alimentación es otro componente crítico de un horno de mufla, ya que proporciona la energía eléctrica necesaria para hacer funcionar los elementos calefactores. La fuente de alimentación debe ser capaz de suministrar el voltaje y la corriente necesarios a los elementos calefactores sin causar tensión eléctrica ni sobrecalentamiento.

Los materiales aislantes rodean la cámara de la mufla para ayudar a mantener una temperatura constante en el interior del horno. Estos materiales, como las fibras cerámicas o la lana mineral, tienen una baja conductividad térmica y una alta resistencia térmica, lo que garantiza que el calor se retenga dentro de la cámara y minimiza la pérdida de energía.

Carcasa exterior y sistema de escape

La carcasa exterior de un horno de mufla suele ser de acero u otros materiales que proporcionan resistencia estructural y protegen los componentes internos de daños físicos y factores ambientales. La carcasa también sirve de barrera contra el calor y la radiación, garantizando la seguridad de los operarios.

Algunos hornos de mufla incluyen un sistema de escape para ventilar los gases o humos generados durante los procesos a alta temperatura. El sistema de escape suele constar de una chimenea, un conducto de escape y un ventilador o soplante para eliminar las emisiones nocivas de la cámara del horno.

Conclusión

En conclusión, los componentes clave de los hornos de mufla, incluidos los elementos calefactores, los materiales refractarios y los sistemas de control de la temperatura, son esenciales para su funcionamiento y rendimiento eficaces. Comprender estos componentes y sus funciones es crucial para mantener y optimizar la eficacia y seguridad de los hornos de mufla en los laboratorios. Asegurándose de que estos componentes están correctamente diseñados y mantenidos, los laboratorios pueden lograr un procesamiento de alta temperatura fiable y preciso para una amplia gama de aplicaciones.

Aplicaciones de los hornos de mufla

Los hornos de mufla son hornos versátiles de alta temperatura que se utilizan en un amplio espectro de industrias y procesos. Su función principal es calentar materiales a temperaturas extremadamente altas manteniendo un entorno controlado y aislado, lo que impide que los contaminantes externos afecten al proceso. Esta sección profundiza en las diversas aplicaciones de los hornos de mufla, destacando su importancia en la investigación de laboratorio, la metalurgia, la fabricación de vidrio y otras industrias.

Investigación de laboratorio

En los laboratorios, los hornos de mufla son indispensables para diversos procedimientos analíticos. Se utilizan habitualmente para determinar el contenido en cenizas de las muestras, lo que resulta crucial en campos como las ciencias medioambientales, los ensayos de materiales y el análisis forense. El control preciso de la temperatura y el aislamiento que proporcionan los hornos de mufla garantizan resultados precisos y repetibles, lo que los convierte en un equipo estándar en los laboratorios de control de calidad e investigación.

Metalurgia

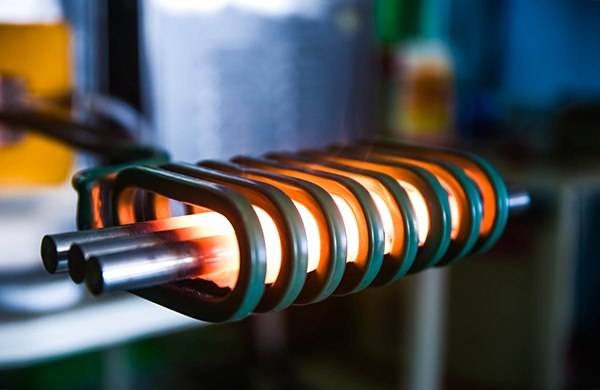

En la industria metalúrgica, los hornos de mufla desempeñan un papel fundamental en procesos como el recocido, el endurecimiento y la sinterización. Estos procesos requieren una gestión precisa de la temperatura para conseguir las propiedades metalúrgicas deseadas en el metal. Los hornos de mufla están diseñados para mantener temperaturas uniformes dentro de sus cámaras, garantizando que el metal se caliente de manera uniforme y constante. Esta uniformidad es esencial para evitar distorsiones y garantizar la integridad estructural del producto final.

Fabricación de vidrio

La fabricación de vidrio es otro sector en el que se utilizan ampliamente los hornos de mufla. Estos hornos se utilizan para el recocido del vidrio, un proceso que alivia las tensiones internas y mejora la durabilidad del vidrio. Los ciclos controlados de calentamiento y enfriamiento que proporcionan los hornos de mufla son cruciales para conseguir las propiedades ópticas y mecánicas deseadas en el vidrio. Además, los hornos de mufla se utilizan en la producción de vidrios especiales, donde es necesario un control preciso de la temperatura para lograr composiciones y propiedades específicas.

Otras industrias

Además de las industrias de laboratorio, metalúrgica y del vidrio, los hornos de mufla tienen aplicaciones en muchos otros sectores:

- Industria cerámica: Se utilizan para la cocción y sinterización de materiales cerámicos, que requieren altas temperaturas para alcanzar la dureza y durabilidad deseadas.

- Industria biomédica: Se emplea en la esterilización de instrumentos médicos y el procesamiento de biomateriales.

- Industria de pinturas y revestimientos: Se utiliza para el curado y secado de pinturas y revestimientos, garantizando una aplicación y adherencia uniformes.

- Industria del plástico y del caucho: Esencial para procesos como la vulcanización y la polimerización, que requieren altas temperaturas para alterar las propiedades de los plásticos y el caucho.

Factores a tener en cuenta al elegir un horno de mufla

Seleccionar el horno de mufla adecuado para una aplicación específica implica considerar varios factores clave:

- Rango de temperatura: El horno debe ser capaz de alcanzar y mantener la temperatura requerida para el proceso previsto.

- Tamaño de la cámara: El volumen interno del horno debe ser adecuado para alojar las muestras o materiales que se van a procesar.

- Velocidades de calentamiento y enfriamiento: La velocidad a la que el horno puede calentarse y enfriarse puede influir en la eficiencia y eficacia del proceso.

- Eficiencia energética: Un horno que sea eficiente energéticamente reducirá los costes operativos y el impacto medioambiental.

- Características de seguridad: Características como el apagado automático, la protección contra sobretemperatura y los mecanismos de manipulación segura son importantes para garantizar un funcionamiento seguro.

En conclusión, los hornos de mufla son herramientas fundamentales en una amplia gama de industrias, ya que ofrecen el control preciso de la temperatura y el aislamiento necesarios para los procesos a alta temperatura. Ya sea en investigación de laboratorio, metalurgia, fabricación de vidrio u otras industrias especializadas, la funcionalidad y fiabilidad de los hornos de mufla garantizan que sigan siendo una pieza esencial del equipo en los procesos industriales modernos.

Ventajas del uso de hornos de mufla

Los hornos de mufla son muy apreciados tanto en laboratorios como en entornos industriales por su eficacia, uniformidad de temperatura y rentabilidad. Estos hornos están diseñados para alcanzar temperaturas extremadamente altas, a menudo de hasta 1.800 °C o más, lo que los hace indispensables para procesar materiales que requieren condiciones tan extremas, como cerámica, metales y minerales.

Eficacia y versatilidad

Una de las principales ventajas de los hornos de mufla es su versatilidad. Pueden utilizarse para una amplia gama de aplicaciones, como recocido, temple, revenido, calcinación y cocción. Esta versatilidad los convierte en una herramienta crucial en diversas industrias, como la ciencia de los materiales, la metalurgia y la cerámica. Además, los hornos de mufla son conocidos por su eficiencia energética. Pueden funcionar con múltiples fuentes de energía, incluyendo electricidad y gas, lo que ayuda a reducir tanto los costes de funcionamiento como el consumo de energía.

Uniformidad y control de la temperatura

Los hornos de mufla destacan por proporcionar un control preciso de la temperatura y un calentamiento uniforme. Esto es crucial para los procesos que requieren una distribución uniforme del calor para garantizar la calidad y la integridad de los materiales que se procesan. El diseño de los hornos de mufla permite una atmósfera controlada, que protege las muestras de la contaminación y reduce problemas como la oxidación y la carbonización. Este nivel de control es esencial para mantener la pureza y la integridad estructural de los materiales.

Facilidad de uso y seguridad

Otra ventaja significativa de los hornos de mufla es su facilidad de uso. Suelen venir con controles sencillos y pueden programarse para seguir perfiles específicos de temperatura y tiempo, lo que requiere una formación mínima del operario. Esta simplicidad no sólo aumenta la productividad, sino que también reduce el riesgo de errores. Además, los hornos de mufla están diseñados pensando en la seguridad, con estructuras robustas que garantizan la durabilidad y la seguridad durante el funcionamiento.

Ventajas medioambientales y económicas

Desde una perspectiva medioambiental, los hornos de mufla contribuyen a reducir el consumo de energía y las emisiones, lo que los convierte en una opción más sostenible en comparación con otros métodos de calentamiento. Desde el punto de vista económico, la inversión inicial en un horno de mufla puede verse compensada por su rentabilidad a largo plazo, gracias a su eficiencia energética y durabilidad.

Conclusión

En resumen, los hornos de mufla ofrecen numerosas ventajas que los convierten en la opción preferida en muchas aplicaciones de procesamiento a alta temperatura. Su capacidad para proporcionar un calentamiento uniforme, un control preciso de la temperatura y una atmósfera controlada, junto con su eficiencia energética y su facilidad de uso, los sitúan como una herramienta valiosa e indispensable tanto en la investigación como en la industria. Ya sea para pruebas de laboratorio de calcinación, incineración, cocción de cerámica o esterilización, los hornos de mufla demuestran sistemáticamente su superioridad y fiabilidad.

Mantenimiento y resolución de problemas de los hornos de mufla

Los hornos de mufla son herramientas esenciales en los laboratorios para procesos de alta temperatura como la calcinación, el secado y la sinterización. Un mantenimiento adecuado y la solución oportuna de los problemas más comunes son cruciales para garantizar su longevidad y un rendimiento óptimo. Esta sección proporciona directrices completas sobre el mantenimiento de los hornos de mufla y la resolución de problemas típicos.

Precauciones de mantenimiento rutinario

-

Cocción inicial y periódica: El primer uso o después de largos periodos de desuso requiere hornear el horno entre 200°C y 600°C durante cuatro horas. Este paso evita que la humedad dañe los elementos calefactores. Durante el funcionamiento, la temperatura del horno no debe superar su valor máximo nominal para evitar que se quemen los elementos calefactores.

-

Condiciones ambientales: El horno y su controlador deben estar situados en una zona con una humedad relativa no superior al 85%, libre de polvo conductor, gases explosivos o corrosivos. Los materiales de calentamiento con gases volátiles, como las grasas, pueden corroer los elementos calefactores, por lo que es necesario un sellado o ventilación adecuados.

-

Gestión de termopares: Las comprobaciones periódicas deben garantizar que las conexiones del cableado al controlador son seguras. Los termopares conectados al controlador pueden causar interferencias, lo que provoca valores de visualización erráticos y un aumento de los errores de medición, especialmente a temperaturas más altas. Conectar a tierra el tubo metálico de protección del termopar o utilizar un termopar de salida de tres hilos puede mitigar estos problemas.

-

Temperatura y seguridad: El controlador debe funcionar dentro de un rango de temperatura ambiente de 0°C a 40°C. Evite retirar bruscamente los termopares a altas temperaturas para evitar daños. Limpie regularmente la cámara del horno para eliminar óxidos y otros residuos.

-

Manipulación de sustancias alcalinas: Cuando se utilicen sustancias alcalinas para fundir probetas o incinerar sedimentos, controlar estrictamente las condiciones de funcionamiento. Colocar una capa de material refractario en el fondo del horno puede evitar la corrosión de la cámara.

Fallos comunes y soluciones

-

Fallo de calentamiento: Puede deberse a elementos calefactores dañados o a problemas en el circuito. Las soluciones incluyen la comprobación y sustitución de los elementos dañados o la reparación de los circuitos.

-

Temperatura inestable: Las causas pueden ser un mal funcionamiento del controlador de temperatura o daños en el termopar. Este problema puede resolverse calibrando o sustituyendo el controlador de temperatura y asegurándose de que el termopar funciona correctamente.

-

Incapacidad para alcanzar la temperatura de consigna: Puede deberse a problemas de alimentación eléctrica o a una mala estanqueidad de la cámara del horno. Garantizar un suministro de energía estable y comprobar el estado de sellado del horno puede ayudar.

-

Sellado de la puerta del horno: Si el sellado de la puerta no es hermético, puede deberse al envejecimiento o a daños en la tira de sellado. La solución es sustituir la tira de sellado.

-

Fallo del sistema de control: Esto puede deberse a problemas en el circuito o a un mal funcionamiento del controlador. Es necesario comprobar el circuito y reparar o sustituir el controlador.

-

Fenómeno de sobrecalentamiento: Puede deberse a un fallo del termostato. El remedio es comprobar y sustituir el termostato si es necesario.

-

Problema de fuga: Los daños en el aislamiento pueden provocar fugas. Es crucial comprobar el aislamiento y reparar o sustituir las piezas dañadas.

-

Pantalla anormal: Esto puede deberse al mal funcionamiento del indicador. La solución es sustituir el indicador.

-

Sobrecalentamiento de la carcasa: A menudo se debe a un fallo del aislamiento. La sustitución del material aislante puede evitar este problema.

-

Ruido excesivo: Las piezas mecánicas sueltas o los fallos de los componentes pueden causar ruido. Comprobar y apretar las piezas mecánicas o sustituir las piezas defectuosas puede reducir el ruido.

En caso de mal funcionamiento, se recomienda consultar el manual de instrucciones del equipo y seguir las pautas de funcionamiento y mantenimiento adecuadas. Si los problemas persisten, es aconsejable ponerse en contacto con el personal de servicio para obtener asistencia profesional.

Mantenimiento regular

El mantenimiento regular incluye la limpieza de la cámara de mufla y la sustitución de los componentes dañados o desgastados. Esta práctica prolonga la vida útil del horno y garantiza resultados precisos y uniformes.

Medidas de seguridad

Cuando utilice un horno de mufla, lleve siempre el equipo de protección individual (EPI) adecuado, incluidos guantes resistentes al calor y protección ocular. Tenga cerca un extintor de incendios y conozca los procedimientos de emergencia en caso de accidente.

Siguiendo estas pautas de mantenimiento y solución de problemas, los laboratorios pueden garantizar que sus hornos de mufla funcionen de forma eficiente y segura, proporcionando resultados fiables para diversas aplicaciones de alta temperatura.

Tendencias futuras en la tecnología de hornos de mufla

El campo de la tecnología de hornos de mufla está preparado para avances significativos, impulsados por la necesidad de equipos más eficientes, fiables e inteligentes. A medida que evolucionan industrias que van desde la farmacéutica hasta la ciencia de materiales, aumenta la demanda de hornos de mufla que puedan satisfacer estas necesidades cambiantes. A continuación, exploramos las próximas tendencias e innovaciones en tecnología de hornos de mufla, centrándonos en las funciones de ahorro de energía, los controles inteligentes y la mejora del rendimiento.

Funciones de ahorro de energía

Una de las áreas de desarrollo más críticas en la tecnología de hornos de mufla es la eficiencia energética. Los hornos de mufla tradicionales pueden consumir mucha energía, lo que no sólo aumenta los costes operativos, sino que también contribuye al impacto medioambiental. Se espera que los futuros hornos de mufla incorporen materiales aislantes avanzados y elementos calefactores diseñados para reducir el consumo de energía sin comprometer el rendimiento.

Por ejemplo, el uso de módulos de fibra cerámica en lugar de los tradicionales ladrillos refractarios puede reducir significativamente la pérdida de calor. Estos módulos tienen una mayor eficiencia térmica y pueden soportar altas temperaturas, lo que los hace ideales para aplicaciones de hornos de mufla. Además, la mejora de los sistemas de control de temperatura puede garantizar que el horno funcione a la temperatura óptima, minimizando el derroche de energía.

Controles inteligentes y automatización

La integración de controles inteligentes y automatización es otra tendencia significativa en la tecnología de hornos de mufla. Los hornos de mufla modernos están cada vez más equipados con controladores lógicos programables (PLC) e interfaces de pantalla táctil, que permiten un control preciso de la temperatura, el tiempo y otros parámetros operativos. Estas características no sólo mejoran la precisión y repetibilidad de los experimentos, sino que también reducen la probabilidad de que se produzcan errores humanos.

Además, la llegada del Internet de las Cosas (IoT) está permitiendo que los hornos de mufla se conecten a redes, lo que permite la supervisión y el control remotos. Esta capacidad es especialmente beneficiosa en industrias en las que la supervisión continua es crucial, como en la fabricación de productos farmacéuticos y químicos. El acceso remoto también facilita el mantenimiento predictivo, donde los problemas potenciales pueden ser identificados y abordados antes de que conduzcan a un tiempo de inactividad.

Mayor rendimiento y versatilidad

También se espera que los futuros hornos de mufla ofrezcan un mayor rendimiento y versatilidad. Esto incluye la capacidad de funcionar a temperaturas más altas, velocidades de calentamiento y enfriamiento más rápidas y una mayor uniformidad de la temperatura. Estas mejoras son cruciales para aplicaciones que requieren un control preciso de la temperatura, como la síntesis de materiales avanzados o la química analítica.

Además de las mejoras de rendimiento, es probable que los hornos de mufla sean más versátiles y se adapten a una gama más amplia de aplicaciones. Por ejemplo, los diseños modulares que permiten una fácil personalización y ampliación pueden permitir a los usuarios adaptar sus hornos a diferentes necesidades experimentales. Esta flexibilidad puede ser especialmente beneficiosa en entornos de investigación en los que los requisitos pueden variar considerablemente.

Consideraciones medioambientales y de seguridad

A medida que la normativa medioambiental se hace más estrictahornos de mufla los fabricantes de hornos de mufla se centran en diseñar equipos que minimicen el impacto medioambiental. Esto incluye el uso de materiales ecológicos y la reducción de emisiones. Además, se están mejorando las características de seguridad para garantizar que los hornos de mufla puedan funcionar con seguridad en diversos entornos.

Los dispositivos de seguridad avanzados pueden incluir mecanismos de desconexión automática en caso de sobrecalentamiento, enclavamientos para impedir el acceso no autorizado y alarmas para detectar fugas de gas u otros peligros. Estas mejoras no sólo protegen a los usuarios, sino que también garantizan el cumplimiento de las normas de seguridad, algo fundamental para industrias como la farmacéutica y la alimentaria.

Conclusión

El futuro de la tecnología de hornos de mufla es brillante, con importantes avances previstos en eficiencia energética, controles inteligentes, rendimiento y seguridad. Estas innovaciones no sólo mejorarán las capacidades de los hornos de mufla, sino que también los harán más accesibles y fáciles de usar. A medida que las industrias sigan evolucionando, la demanda de hornos de mufla avanzados que puedan satisfacer estas necesidades cambiantes impulsará sin duda una mayor innovación en este campo. Al mantenerse al corriente de estas tendencias, los usuarios pueden asegurarse de que están equipados con los hornos de mufla más eficientes y eficaces para sus aplicaciones.

Productos relacionados

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de Mufla de 1200℃ para Laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de Tratamiento Térmico al Vacío de Molibdeno

Artículos relacionados

- Por qué fallan sus pruebas de calcinación: La diferencia oculta entre hornos mufla y hornos de calcinación

- Por qué sus experimentos a alta temperatura fallan: No es el calor, es el horno

- Horno de Caja vs. Horno Mufla: ¿Está Usando la Herramienta Incorrecta para el Trabajo?

- Horno de Mufla vs. Horno Tubular: Cómo la Elección Correcta Evita Fallos Catastróficos en el Laboratorio

- Guía completa de hornos de mufla: Tipos, usos y mantenimiento