Indice

Introducción a los hornos rotativos

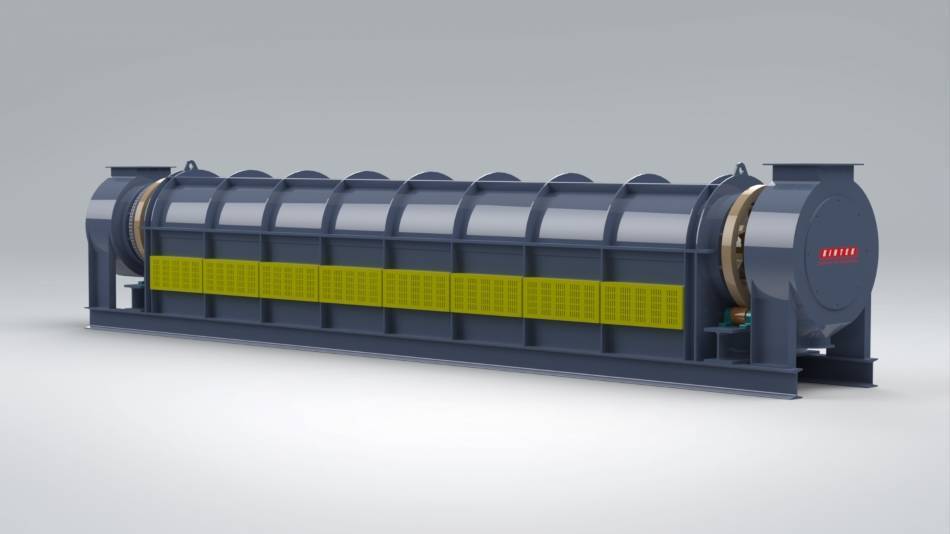

Los hornos rotativos son sistemas térmicos continuos que revolucionan el procesamiento avanzado de materiales. Utilizan múltiples zonas de control térmico para someter los materiales de proceso a un calentamiento preciso, garantizando una distribución uniforme de la temperatura y una utilización eficiente de la energía. Su versatilidad se extiende a una amplia gama de aplicaciones, como el tratamiento térmico de metales y cerámicas, la sinterización de materiales avanzados y la deposición química de vapor. Como columna vertebral del procesamiento moderno de materiales, los hornos rotativos permiten a las industrias lograr propiedades excepcionales de los materiales e impulsar la innovación en diversos sectores.

Principio de funcionamiento de los hornos rotativos

Los hornos rotativos son instrumentos indispensables para el procesamiento avanzado de materiales, ofreciendo ventajas únicas en diversas industrias. Emplean un sofisticado mecanismo de transferencia de calor que garantiza un calentamiento uniforme y una utilización eficiente de la energía.

Transferencia de calor indirecta

A diferencia de los hornos de fuego directo, los hornos rotativos emplean un método de transferencia de calor indirecto. La fuente de calor se sitúa fuera del tubo giratorio que contiene el material que se está procesando. Esta disposición evita el contacto directo entre la fuente de calor y el material, minimizando la contaminación y garantizando un control preciso de la temperatura.

Mecanismo de transferencia de calor

El calor de la fuente externa se transfiere al tubo giratorio, que actúa como intercambiador de calor. El movimiento giratorio del tubo distribuye el calor uniformemente por todo el material, eliminando los gradientes de temperatura y garantizando un procesamiento uniforme.

Funcionamiento continuo

Los hornos rotativos están diseñados para un funcionamiento continuo, lo que permite un procesamiento ininterrumpido de los materiales. El material se introduce continuamente en el horno por un extremo y se descarga por el otro, lo que permite un alto rendimiento y una producción eficiente.

Zonas de calentamiento personalizables

Los hornos rotativos pueden equiparse con varias zonas de calentamiento, cada una con su propio sistema de control de temperatura. Esta flexibilidad permite adaptar los perfiles de calentamiento a los distintos materiales y requisitos del proceso.

Ventajas de los hornos rotativos

- Calentamiento uniforme: La transferencia indirecta de calor y el movimiento giratorio garantizan un calentamiento uniforme en todo el material, lo que se traduce en resultados uniformes.

- Eficiencia energética: El eficiente mecanismo de transferencia de calor minimiza la pérdida de energía, reduciendo los costes operativos.

- Aplicaciones versátiles: Los hornos rotativos pueden procesar una amplia gama de materiales, incluidos polvos, gránulos y sólidos.

- Funcionamiento continuo: El funcionamiento continuo permite un alto rendimiento y una producción eficiente.

- Zonas de calentamiento personalizables: Múltiples zonas de calentamiento permiten perfiles de calentamiento a medida, cumpliendo con los requisitos específicos del proceso.

Aplicaciones de los hornos rotativos

Los hornos rotativos desempeñan un papel crucial en diversos procesos científicos e industriales, especialmente en la ciencia de los materiales y la geología. Estos versátiles hornos ofrecen un control preciso de la temperatura y un ajuste de la composición del gas, lo que los hace ideales para una amplia gama de aplicaciones.

Síntesis de materiales

Los hornos rotativos se utilizan ampliamente para la síntesis de diversos materiales avanzados. Las condiciones controladas de atmósfera y temperatura permiten a los investigadores adaptar las propiedades de materiales como:

- Catalizadores: Los hornos rotatorios permiten la síntesis de catalizadores altamente activos y selectivos utilizados en procesos químicos.

- Pigmentos para pinturas: Estos hornos facilitan la producción de pigmentos con características específicas de color y durabilidad.

- Calcinación de esquisto bituminoso: Los hornos rotatorios se emplean para calentar pizarra bituminosa con el fin de liberar hidrocarburos y otros compuestos orgánicos.

Aplicaciones metalúrgicas

En la industria metalúrgica, los hornos rotativos se utilizan para:

- Tratamiento térmico de metales y cerámicas: Los ciclos controlados de calentamiento y enfriamiento mejoran las propiedades mecánicas y la microestructura de metales y cerámicas.

- Sinterización de materiales avanzados: Los hornos rotatorios facilitan la unión de materiales en polvo en componentes densos y de alta resistencia.

- Dopado de cerámicas con metales de tierras raras: Estos hornos permiten incorporar metales de tierras raras a la cerámica, mejorando sus propiedades eléctricas y ópticas.

Aplicaciones medioambientales

Los hornos rotativos también se utilizan en procesos medioambientales, como:

- Incineración de materiales de desecho: Los hornos rotatorios se emplean para destruir materiales residuales peligrosos, reduciendo su impacto medioambiental.

- Desorción de contaminantes del suelo: Los hornos rotatorios pueden ayudar a eliminar los contaminantes del suelo contaminado, restaurando su calidad.

- Mejora de minerales fosfatados: Los hornos rotatorios se utilizan para mejorar la pureza de los minerales de fosfato, haciéndolos aptos para la producción de fertilizantes.

Otras aplicaciones

Además de las aplicaciones mencionadas, los hornos rotatorios se utilizan en una amplia gama de industrias, entre las que se incluyen:

- Procesado de plásticos

- Procesamiento de cerámica

- Regeneración de carbón activado

- Desgasificación de lignito

- Reciclaje de neumáticos usados

- Eliminación de lodos de depuradora

- Reciclaje de residuos de madera

Los hornos rotativos siguen encontrando nuevas aplicaciones en diversos campos, contribuyendo a los avances en la ciencia de los materiales, la protección del medio ambiente y los procesos industriales.

Tecnologías avanzadas de mezcla y transporte en hornos rotatorios

Las tecnologías de mezcla y transporte desempeñan un papel crucial en la mejora del rendimiento de los hornos rotatorios, especialmente en el caso de materiales con requisitos de procesamiento específicos. Mediante la optimización de estas tecnologías, los ingenieros pueden mejorar la eficacia del procesamiento de materiales, reducir el consumo de energía y adaptar los hornos a aplicaciones específicas.

Mezcla mejorada

Las tecnologías avanzadas de mezclado pueden aumentar significativamente la utilización del volumen de los hornos rotativos. Esto es especialmente importante en procesos en los que el tiempo de reacción está limitado por la transferencia de calor o masa. Al mejorar la mezcla, estas tecnologías reducen el tiempo necesario para estos procesos, permitiendo hornos más pequeños que cumplen los mismos requisitos de producción.

Transporte mejorado

Las tecnologías de transporte optimizadas garantizan un flujo eficaz del material a través del horno, minimizando las zonas muertas y maximizando la transferencia de calor. Esto se traduce en una mayor eficacia del proceso, un menor consumo de energía y un producto más uniforme.

Personalización de procesos específicos

Los hornos rotatorios pueden personalizarse para satisfacer los requisitos exclusivos de procesos específicos. Esto incluye la optimización del tamaño y la forma del tubo de trabajo, la selección de elementos calefactores y controles adecuados y la elección del material de construcción correcto. Al adaptar el horno a las condiciones específicas del material y el proceso, los ingenieros pueden lograr un rendimiento óptimo.

Optimización del diseño mediante modelado por ordenador

Durante el proceso de diseño, los ingenieros utilizan programas informáticos avanzados para modelar y predecir el comportamiento de los materiales dentro del horno rotativo. Esto ayuda a optimizar el diseño del horno, garantizando que cumpla los criterios de rendimiento deseados.

Diseño y desarrollo iterativos

El proceso de diseño suele implicar pasos iterativos. Tras desarrollar un diseño preliminar, los ingenieros revisan los resultados del modelado por ordenador y realizan los ajustes necesarios. Este enfoque iterativo garantiza que el diseño final cumpla las especificaciones requeridas y los requisitos del proceso.

Pruebas de materiales y estudios piloto

Para garantizar un rendimiento óptimo, los materiales suelen probarse y evaluarse en una instalación de pruebas de concepto. Esto permite a los ingenieros estudiar el comportamiento del material en diferentes condiciones de proceso y desarrollar el sistema de procesamiento térmico más eficiente para los requisitos específicos del material.

Ventajas de las tecnologías avanzadas de mezcla y transporte

- Mayor aprovechamiento del volumen

- Reducción del consumo de energía

- Mejora de la eficacia del proceso

- Mayor uniformidad del producto

- Soluciones a medida para requisitos de proceso específicos

Sistemas de control para hornos rotativos

Los hornos rotativos están equipados con sofisticados sistemas de control que supervisan y ajustan la temperatura, la velocidad de rotación y otros parámetros para garantizar un rendimiento y una calidad del material óptimos. Estos sistemas desempeñan un papel crucial en el mantenimiento de valores de consigna de temperatura precisos, la supervisión de la uniformidad de la temperatura y el control del caudal de material.

Supervisión y control de la temperatura

La supervisión precisa de la temperatura es esencial para conseguir las propiedades deseadas del material. Los hornos rotatorios utilizan múltiples termopares colocados estratégicamente dentro del horno para medir la temperatura en varios puntos, incluidos los más calientes y los más fríos. Este completo sistema de control garantiza el mantenimiento de la uniformidad de la temperatura en toda la zona de trabajo, minimizando las variaciones de temperatura que podrían afectar a la calidad del material.

Además de los termopares de control, pueden utilizarse termopares de pieza simulada (termopares de carga) para supervisar la temperatura del propio material. Esto proporciona una medición directa de la temperatura experimentada por la pieza, garantizando que alcanza el estado necesario para la transformación. Para garantizar lecturas precisas de la temperatura, se realizan pruebas de precisión del sistema para verificar la fiabilidad del circuito de control.

Control de velocidad de rotación y caudal

Los hornos tubulares rotativos de proceso continuo, como los de KinTek, ofrecen un control preciso del caudal de material. Ajustando la velocidad de rotación del tubo de trabajo y el ángulo de inclinación, se puede optimizar el tiempo de procesamiento para aplicaciones específicas. Esta flexibilidad permite una manipulación eficaz del material y garantiza que éste pase el tiempo deseado en las zonas de calentamiento y enfriamiento.

Funciones de control avanzadas

Los hornos rotativos modernos incorporan funciones de control avanzadas que mejoran el rendimiento y la experiencia del usuario. Estas características pueden incluir:

- Control de temperatura multizona: Permite obtener perfiles de temperatura precisos a lo largo del tubo del horno, posibilitando procesos complejos de tratamiento térmico.

- Control de ciclo programable: Automatiza la ejecución de múltiples ciclos sucesivos, garantizando resultados consistentes y repetibles.

- Registro y análisis de datos: Registra la temperatura y otros parámetros del proceso con fines de control de calidad y optimización.

- Supervisión y control remotos: Permite el acceso y control remotos del horno, lo que permite a los operarios supervisar y ajustar la configuración desde cualquier lugar con conexión a Internet.

Ventajas de los sistemas de control sofisticados

Los avanzados sistemas de control empleados en los hornos rotativos proporcionan numerosas ventajas, entre las que se incluyen:

- Mayor uniformidad de la temperatura: El control preciso de la temperatura garantiza la uniformidad de las propiedades del material y minimiza los defectos.

- Tiempos de procesamiento optimizados: La velocidad de rotación ajustable y el control del caudal permiten una manipulación eficiente del material y una reducción de los tiempos de procesamiento.

- Reproducibilidad mejorada: El control automatizado del ciclo y el registro de datos garantizan resultados consistentes y repetibles, reduciendo la variabilidad.

- Mayor eficacia: Las funciones de control avanzadas optimizan el rendimiento del horno, reduciendo el consumo de energía y los costes de funcionamiento.

- Mayor seguridad: Los sofisticados sistemas de control supervisan los parámetros críticos y emiten alarmas para evitar posibles peligros.

Ventajas de los hornos rotativos

Los hornos rotativos ofrecen varias ventajas sobre los métodos convencionales, entre las que se incluyen:

- Alta capacidad de producción: Los hornos rotatorios pueden procesar grandes volúmenes de material en poco tiempo, lo que los hace ideales para aplicaciones de gran volumen.

- Recuperación eficaz de materiales valiosos: Los hornos rotatorios están diseñados para recuperar eficazmente materiales valiosos de la chatarra o los residuos, minimizando las pérdidas y maximizando el rendimiento.

- Funcionamiento respetuoso con el medio ambiente: Los hornos rotativos están equipados con avanzados sistemas de control de emisiones que reducen las emisiones nocivas, por lo que son respetuosos con el medio ambiente y sostenibles.

- Interfaz fácil de usar con un mínimo de trabajo manual: Los hornos rotativos cuentan con controles fáciles de usar y sistemas automatizados que minimizan la necesidad de mano de obra, reduciendo los costes operativos y mejorando la seguridad.

- Versatilidad: Los hornos rotatorios pueden utilizarse para una amplia gama de aplicaciones, como el procesamiento térmico, la síntesis de materiales y la preparación de muestras.

- Facilidad de uso: Los hornos rotatorios suelen ser fáciles de manejar, con controles sencillos e interfaces fáciles de usar. Esto puede ser especialmente útil para los investigadores y técnicos que no están familiarizados con el uso de hornos, o para aquellos que necesitan cambiar entre diferentes condiciones de procesamiento con frecuencia.

- Uniformidad de temperatura: Los hornos rotativos proporcionan una excelente uniformidad de temperatura, gracias al uso de elementos calefactores de alta calidad. Esto ayuda a garantizar un procesamiento uniforme y productos finales de alta calidad.

- Diseño basculante: Los hornos rotativos basculantes ofrecen ventajas como tiempos de ciclo más cortos, mayor rendimiento y menor consumo de energía.

- Flexibilidad de combustible: Los hornos rotativos pueden funcionar con distintos combustibles, como gas, gasóleo o aceite de horno, lo que proporciona flexibilidad y rentabilidad.

- Construcción duradera: Los hornos rotativos están construidos con materiales robustos y revestimientos refractarios para soportar altas temperaturas y condiciones duras, garantizando un rendimiento y fiabilidad duraderos.

- Aplicaciones industriales: Los hornos rotativos se utilizan ampliamente en diversas industrias, como la forja, la fusión de aluminio y otras aplicaciones metalúrgicas.

Además de estas ventajas, los hornos rotativos también ofrecen la posibilidad de dopar cerámica con metales de tierras raras. Introduciendo pequeñas cantidades de elementos de tierras raras en la cerámica, los investigadores pueden modificar sus propiedades físicas y químicas, haciéndolas útiles para una amplia gama de aplicaciones.

Conclusión

Los hornos rotatorios han revolucionado el procesamiento avanzado de materiales. Su versatilidad, uniformidad de temperatura y eficiencia energética los convierten en la opción preferida para una amplia gama de aplicaciones. Al comprender el principio de funcionamiento, las aplicaciones, las mejoras de diseño y los sistemas de control de los hornos rotativos, los usuarios pueden optimizar sus procesos y conseguir las propiedades deseadas de los materiales. Con los continuos avances tecnológicos, los hornos rotativos seguirán estando a la vanguardia del procesamiento avanzado de materiales, permitiendo la producción de materiales innovadores y de alta calidad.

Productos relacionados

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

Artículos relacionados

- Ciencia de materiales con el horno de vacío de laboratorio

- Presentamos los hornos tubulares de vacío de laboratorio

- Explorando los hornos tubulares rotativos: Una guía completa

- Horno CVD para el crecimiento de nanotubos de carbono

- Optimización de procesos industriales: Soluciones para hornos rotatorios y hornos de laboratorio