Comprar equipo de laboratorio rara vez es solo una transacción financiera. Es una apuesta operativa por la calidad de tus datos futuros.

Al seleccionar un horno tubular, existe la tentación de buscar el modelo "mejor", el que tiene la temperatura máxima más alta o el sistema de control más complejo. Esto es un error.

En el laboratorio, "mejor" es una métrica sin sentido. Lo que importa es "alineado".

Un horno no es un artefacto independiente; es un componente en un sistema más grande de síntesis, tratamiento térmico o pruebas. Para elegir el adecuado, debes ignorar los folletos de marketing por un momento y centrarte estrictamente en la física innegociable de tu aplicación específica.

Aquí te explicamos cómo desglosar la decisión.

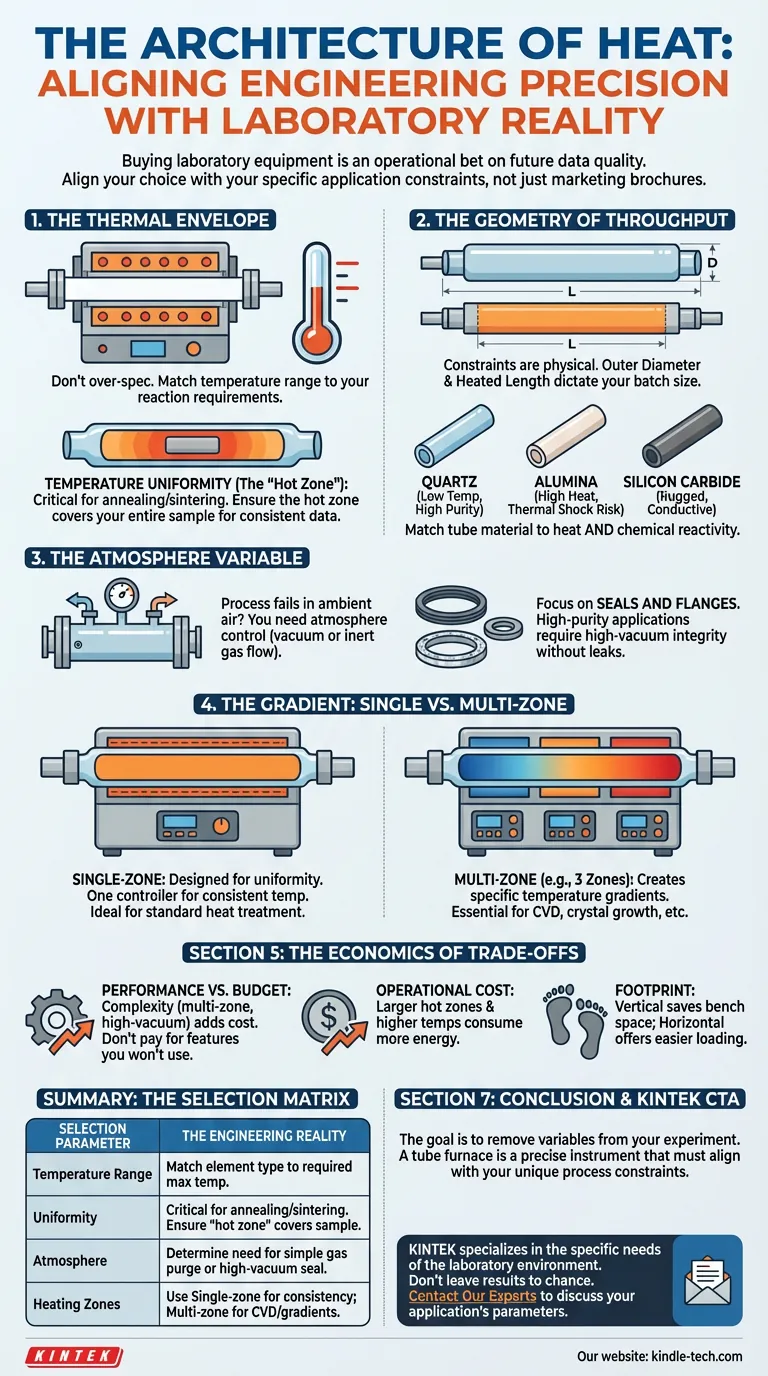

1. El Envolvente Térmico

La especificación más obvia es a menudo la más incomprendida. Conoces la temperatura que requiere tu reacción. Pero un horno clasificado para 1700°C es muy diferente —y significativamente más caro— que uno clasificado para 1200°C.

El desafío de ingeniería aquí no es solo alcanzar un número; es la repetibilidad.

La uniformidad de temperatura es el socio silencioso de la experimentación exitosa. En el recocido o sinterización, una variación de incluso unos pocos grados a lo largo del tubo puede alterar la estructura cristalina de tu muestra. No estás pagando por calor; estás pagando por consistencia.

Asegúrate de que los elementos calefactores sean capaces de mantener una "zona caliente" uniforme que cubra toda la longitud de tu muestra.

2. La Geometría del Rendimiento

En la ingeniería de sistemas, las restricciones suelen ser físicas. En un horno tubular, la restricción es el propio tubo.

El diámetro exterior y la longitud calentada dictan tu rendimiento. Un diámetro mayor permite lotes más grandes, pero cambia la dinámica térmica.

Además, el material del tubo es una interfaz crítica.

- Cuarzo: Excelente para temperaturas más bajas y alta pureza.

- Alúmina: Esencial para altas temperaturas pero susceptible al choque térmico.

- Carburo de silicio: Resistente y conductor.

Debes hacer coincidir el material del tubo no solo con el calor, sino también con la reactividad química de tus muestras.

3. La Variable de Atmósfera

Muchos procesos modernos de ciencia de materiales fallan en aire ambiente. El oxígeno suele ser el enemigo.

Si tu proceso requiere un manejo sensible a la oxidación, el horno se convierte en un recipiente para el control de la atmósfera. Ya no solo estás gestionando el calor; estás gestionando un vacío o un flujo de gas inerte.

Esto requiere un cambio de enfoque hacia los sellos y bridas. Un horno destinado a aplicaciones de alta pureza debe ser capaz de mantener un alto vacío sin tasas de fuga que comprometan la integridad de la muestra.

4. El Gradiente: Zona Única vs. Múltiples Zonas

Aquí es donde la aplicación dicta estrictamente el hardware.

Los hornos de zona única están diseñados para la uniformidad. Tienen un controlador y un objetivo: mantener todo el tubo a $X$ grados. Este es el caballo de batalla para el tratamiento térmico estándar.

Los hornos multizona (típicamente tres zonas) son instrumentos de matiz. Con controladores independientes, puedes crear un gradiente de temperatura específico a lo largo del tubo.

Si estás realizando deposición química de vapor (CVD) o crecimiento de cristales, un horno de zona única es inútil. Necesitas la capacidad de manipular perfiles térmicos para impulsar la deposición a tasas específicas.

La Economía de los Compromisos

Cada decisión de ingeniería implica un compromiso. En la selección de hornos, el compromiso suele estar entre flexibilidad y eficiencia.

- Rendimiento vs. Presupuesto: La compatibilidad con alto vacío y el control multizona añaden complejidad y costo. No pagues por un gradiente de temperatura que nunca usarás.

- Costo Operativo: Las zonas calientes más grandes y las temperaturas más altas consumen exponencialmente más energía.

- Espacio: Los hornos verticales ahorran espacio en el banco; los hornos horizontales ofrecen una carga más fácil.

Resumen: La Matriz de Selección

Para simplificar la decisión, mapea tus necesidades contra este marco:

| Parámetro de Selección | La Realidad de Ingeniería |

|---|---|

| Rango de Temperatura | No sobredimensiones. Adapta el tipo de elemento a tu temperatura máxima requerida. |

| Uniformidad | Crítico para recocido/sinterización. Asegurar que la "zona caliente" cubra la muestra. |

| Atmósfera | Determina si necesitas una purga de gas simple o un sello de alto vacío. |

| Zonas de Calentamiento | Usa zona única para consistencia; multizona para CVD/gradientes. |

Conclusión

El objetivo no es comprar una máquina. El objetivo es eliminar variables de tu experimento.

Si tu horno es demasiado pequeño, creas un cuello de botella. Si la temperatura fluctúa, creas ruido en tus datos. Si los sellos tienen fugas, creas contaminación.

En KINTEK, nos especializamos en las necesidades específicas del entorno de laboratorio. Entendemos que un horno tubular es un instrumento preciso que debe alinearse con tus restricciones de proceso únicas.

No dejes tus resultados al azar. Contacta a Nuestros Expertos para discutir los parámetros de tu aplicación y permítenos ayudarte a diseñar la solución térmica perfecta.

Guía Visual

Productos relacionados

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

Artículos relacionados

- La Anatomía del Control: Por Qué Cada Componente de un Horno Tubular Importa

- Tu Horno de Tubo No Es el Problema — Tu Elección de Él Sí Lo Es

- Instalación de la T de conexión del horno tubular

- Tubos Agrietados, ¿Muestras Contaminadas? El Tubo de su Horno es el Culpable Oculto

- Entropía y el Tubo de Alúmina: El Arte del Mantenimiento de Precisión