Saca un componente crítico del horno. Se suponía que debía ser perfecto: endurecido, preciso y listo para la integración. En cambio, está cubierto por una capa oscura y escamosa de óxido. Las dimensiones no son correctas, el acabado superficial está arruinado y su integridad estructural es ahora cuestionable. Es otro lote fallido, otro retraso y otro contratiempo frustrante que parece no poder identificar.

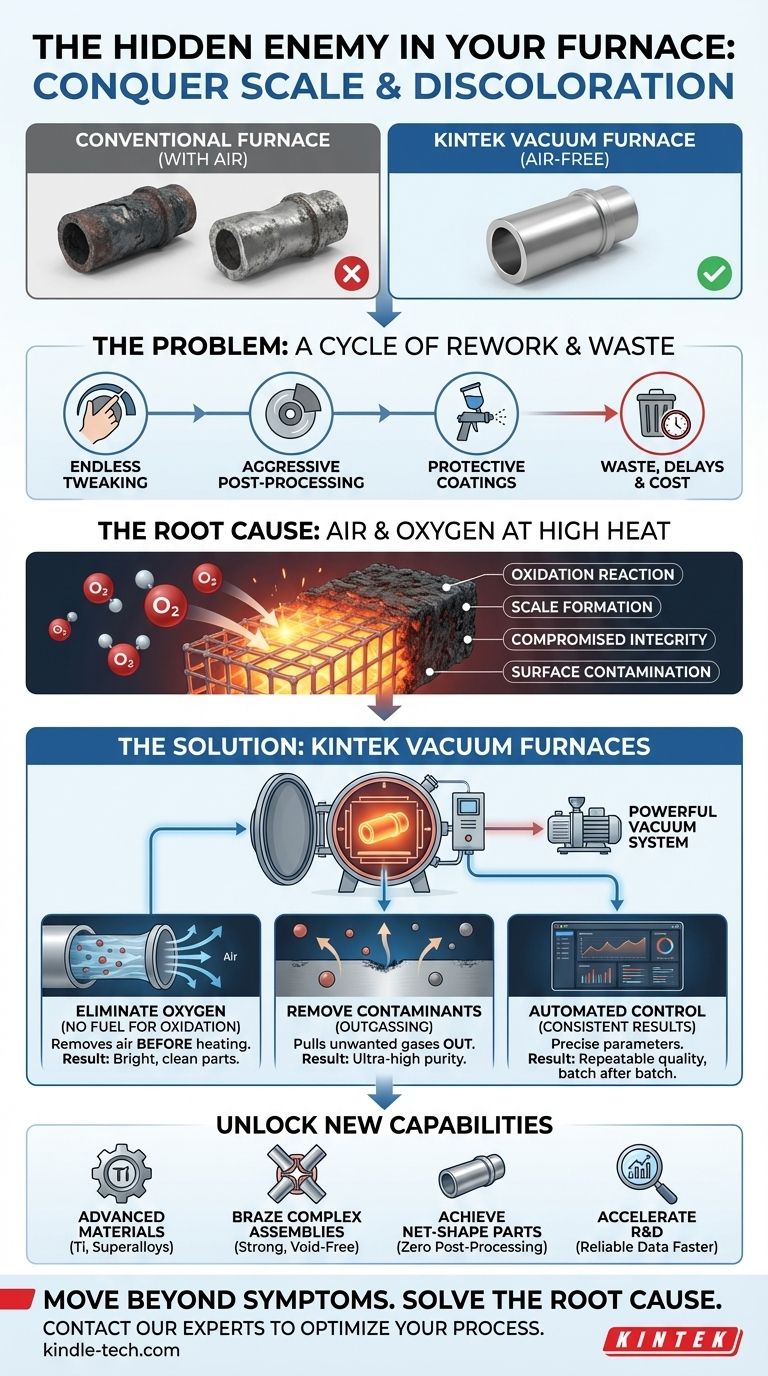

¿Atrapado en un Ciclo de Retrabajo y Desperdicio?

Si este escenario le resulta familiar, no está solo. En innumerables laboratorios y plantas de fabricación, los equipos luchan con el mismo problema desconcertante: resultados inconsistentes de su procesamiento térmico. Para combatir esto, a menudo quedan atrapados en un ciclo costoso e ineficiente:

- Ajustes Interminables: Ajusta las temperaturas unos pocos grados, extiende o acorta los tiempos de remojo y documenta meticulosamente cada parámetro, con la esperanza de encontrar la "fórmula mágica". Sin embargo, los resultados siguen siendo impredecibles.

- Post-Procesamiento Agresivo: Los equipos pasan horas —o incluso días— lijando, chorreando arena o usando baños químicos agresivos para eliminar la oxidación y el óxido no deseados, solo para arriesgarse a dañar la geometría precisa de la pieza en el proceso.

- Prueba de Recubrimientos Protectores: Experimenta con varios recubrimientos o láminas para proteger el material, agregando pasos adicionales, costos y nuevas fuentes potenciales de contaminación.

Esto no es solo un dolor de cabeza técnico; es un drenaje directo para su negocio. Cada lote fallido conduce a desperdicio de material y energía. Cada hora dedicada al retrabajo es una hora no dedicada a la innovación o la producción. Lo más importante es que la calidad inconsistente de las piezas puede provocar fallos en el producto, poniendo en peligro su reputación y sus beneficios.

El Verdadero Culpable No Es el Calor, Sino el Aire

Este es el punto de inflexión: El problema no es que esté usando la temperatura o el tiempo incorrectos. El problema es el ambiente en el que está calentando.

A altas temperaturas, materiales como el acero, el titanio y otras aleaciones no solo se calientan; se vuelven altamente reactivos. El oxígeno presente en la atmósfera de un horno convencional, incluso en cantidades mínimas, ataca agresivamente la superficie caliente del material. Esta reacción química se llama oxidación y es la causa raíz de sus problemas:

- Escamas y Decoloración: Esa capa escamosa y oscura es simplemente óxido metálico. Es la evidencia física de que su pieza ha sido alterada químicamente.

- Integridad Comprometida: La oxidación puede agotar elementos de aleación clave de la superficie, cambiando sus propiedades metalúrgicas y haciéndola más débil o más quebradiza de lo previsto.

- Contaminación Superficial: El aire en sí introduce contaminantes que se hornean en el material, comprometiendo su pureza.

Es por eso que las "soluciones" comunes están destinadas al fracaso. El lijado y el chorreado solo limpian el daño después de que ya se ha producido. Ajustar la temperatura es como intentar ajustar la velocidad de una reacción química que no se puede ver. Está luchando contra un problema de química, no solo contra un problema de calentamiento.

La Solución: Tomar el Control del Ambiente

Si la presencia de aire es la causa fundamental del problema, entonces la única solución verdadera es eliminarlo por completo. Necesita una herramienta que no solo genere calor, sino que cree un ambiente prístino donde las reacciones químicas no deseadas simplemente no puedan ocurrir.

Este es el principio exacto detrás de un horno de vacío. No es solo un horno "mejor"; es un enfoque completamente diferente para el procesamiento térmico, uno que aborda la causa raíz de la oxidación de frente.

Hornos de Vacío KINTEK: Diseñados para la Pureza y la Precisión

Un horno de vacío KINTEK es un sistema diseñado desde cero para brindarle un control ambiental total. Elimina sistemáticamente las variables que causan fallas en los hornos convencionales.

-

La Causa Raíz: Aire y Oxígeno.

- La Solución KINTEK: Un potente sistema de vacío multietapa elimina prácticamente todo el aire de una cámara sellada antes de que comience el calentamiento. Esto priva a la reacción de oxidación de su combustible (oxígeno), lo que resulta en piezas brillantes, limpias y sin escamas cada vez.

-

La Causa Raíz: Contaminantes Superficiales.

- La Solución KINTEK: El vacío no solo evita que entren nuevos contaminantes, sino que extrae activamente impurezas y gases volátiles existentes del propio material, un proceso llamado desgasificación. Esto es fundamental para lograr la ultra alta pureza requerida para implantes médicos, componentes aeroespaciales y electrónica sensible.

-

La Causa Raíz: Resultados Inconsistentes.

- La Solución KINTEK: Con un sistema de control totalmente automatizado, cada parámetro, desde el nivel de vacío hasta la rampa de calentamiento precisa y el enfriamiento rápido con gas, se gestiona y repite perfectamente. Obtiene las mismas propiedades metalúrgicas exactas lote tras lote, año tras año.

Más Allá de un Acabado Perfecto: Desbloqueando Nuevas Capacidades

Cuando deja de desperdiciar recursos luchando contra la contaminación superficial, puede concentrarse en lo que realmente importa: la innovación y el rendimiento. Eliminar este problema crónico no solo le ahorra dinero en retrabajo; desbloquea un nuevo nivel de potencial para su laboratorio o línea de producción.

Con el entorno prístino de un horno de vacío, ahora puede:

- Trabajar con Materiales Avanzados: Procesar con confianza materiales altamente sensibles como titanio, superaleaciones y metales refractarios sin temor a la contaminación.

- Soldar Ensamblajes Complejos: Crear uniones fuertes, limpias y sin huecos en ensamblajes complejos que son imposibles de lograr en una atmósfera convencional.

- Lograr Piezas de Forma Neta: Producir componentes tan limpios y precisos que requieren cero post-procesamiento, acortando drásticamente su ciclo de producción.

- Acelerar la I+D: Obtener datos confiables y repetibles de sus pruebas de materiales, lo que le permite validar nuevos diseños y aleaciones más rápido que nunca.

Resolver este desafío persistente no se trata solo de obtener una pieza más brillante; se trata de hacer que toda su operación sea más predecible, eficiente y capaz de abordar problemas de ingeniería de próxima generación. Si está listo para dejar de tratar los síntomas y finalmente resolver la causa raíz de sus problemas de procesamiento térmico, nuestro equipo está aquí para ayudar. Podemos analizar sus materiales específicos y objetivos de proceso para determinar la solución ideal para su aplicación.

Hablemos sobre cómo eliminar permanentemente la oxidación y desbloquear todo el potencial de sus materiales. Contacte a Nuestros Expertos.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

Artículos relacionados

- Horno de fusión por inducción al vacío frente a horno de fusión por arco: elección del equipo adecuado para su proceso

- Proceso de fusión y mantenimiento del horno de fusión por inducción al vacío

- Liberar el potencial: Explicación del horno de fusión por inducción y levitación en vacío

- Explorando los Hornos de Vacío de Tungsteno: Funcionamiento, aplicaciones y ventajas

- Hornos de laboratorio de vacío en la investigación de materiales avanzados