Introducción

Tabla de contenido

En el mundo de la fabricación, una técnica que ha ganado gran popularidad es el prensado isostático en frío (CIP) de cerámica de circonio. Pero ¿qué es exactamente el CIP? Bueno, es un proceso que implica la aplicación de fluido o gas a alta presión para dar forma a materiales cerámicos. Imagine una bomba de alta presión haciendo su magia para crear una presión uniforme isotrópica sobre un material. Esta técnica es particularmente útil cuando se trata de prensar piezas con formas complejas. Entonces, profundicemos en el mundo de CIP y exploremos sus diversas aplicaciones y ventajas.

El concepto de prensado isostático

Explicación del prensado isostático (CIP)

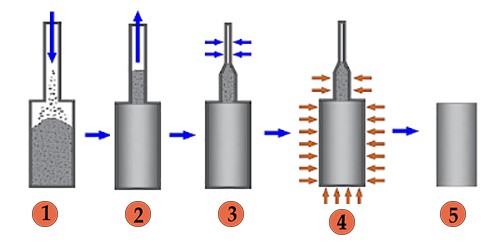

El prensado isostático, también conocido como prensado isostático en frío (CIP), es un método utilizado para compactar materiales en polvo en una masa sólida homogénea antes del mecanizado o sinterización. Implica aplicar presión igual desde todas las direcciones a la mezcla de polvo, que está encerrada dentro de una membrana flexible o recipiente hermético. Esta presión reduce la porosidad de la mezcla de polvo y ayuda a crear un producto denso y uniforme.

Aplicación de presión estática producida por un fluido o gas.

El prensado isostático utiliza la presión estática producida por un fluido o gas para compactar la mezcla de polvo. El polvo se coloca en un recipiente de alta presión y la naturaleza incompresible del medio líquido o gaseoso permite una transferencia uniforme de presión desde todas las direcciones. Esto asegura que el polvo esté uniformemente presurizado y sea del mismo tamaño en todas las direcciones.

Acción de la bomba de alta presión.

Para generar la presión necesaria se utiliza una bomba de alta presión para bombear el medio líquido o gaseoso al recipiente a presión. Según los principios de la mecánica de fluidos, la presión es constante y se transfiere uniformemente en todas las direcciones. Esto asegura que el polvo en el recipiente de alta presión esté presurizado uniformemente.

Presión aplicada por presión uniforme isotrópica.

La presión aplicada en el prensado isostático es isotrópica, lo que significa que es uniforme en todas las direcciones. Esta presión uniforme garantiza que el polvo se compacte uniformemente y que el producto final tenga una densidad y dimensiones consistentes. El prensado isostático puede proporcionar una presión de moldeo isotrópica ultraalta para los productos, lo que lo hace adecuado para diversas aplicaciones.

El prensado isostático, específicamente el prensado isostático en frío (CIP), es un método versátil y eficaz para compactar materiales en polvo en componentes sólidos. Permite la producción de productos densos y uniformes y se utiliza ampliamente en industrias como la médica, aeroespacial y de fabricación de automóviles. El uso de presión general en el prensado isostático lo distingue de otras técnicas de procesamiento de polvo y ofrece beneficios únicos para aplicaciones cerámicas y refractarias.

Uso de la tecnología de prensado isostático

Producción de nuevos productos de aleación.

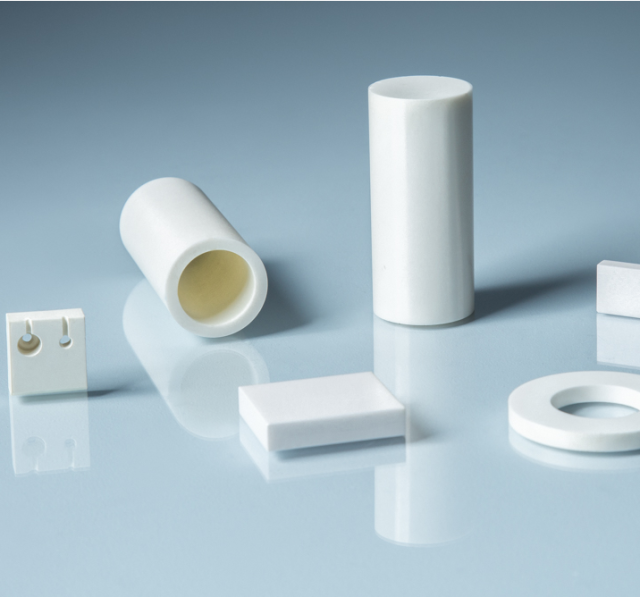

La tecnología de prensado isostático se puede utilizar para producir nuevos productos de aleación que son difíciles de producir mediante tecnología de fundición. Este proceso permite la creación de formas complejas y garantiza una compactación uniforme del polvo, lo que da como resultado una alta resistencia del tocho y una distribución uniforme de la densidad. El prensado isostático es particularmente adecuado para la fabricación de pistones, cilindros, tubos, manguitos, asientos en cerámicas de óxido de aluminio (alúmina) y óxido de circonio (zirconia) Y-TZP en cantidades medias y grandes.

Proceso de formación de productos cerámicos de circonio y alúmina.

La tecnología de prensado isostático es un muy buen proceso de conformado para productos cerámicos de circonio y productos cerámicos de alúmina con requisitos de alto rendimiento y resistencia. Garantiza la transferencia uniforme de presión desde todas las direcciones, lo que da como resultado una distribución uniforme de la densidad y una alta resistencia del tocho. Este proceso se utiliza comúnmente para la producción de piezas cerámicas resistentes al desgaste y productos ZTA de gran tamaño.

Capacidad para presionar piezas con formas complejas.

La tecnología de prensado isostático permite prensar piezas con formas cóncavas, huecas, delgadas y otras formas complejas. La presión total ejercida por el fluido durante la fabricación por prensado isostático proporciona una compactación uniforme del polvo y garantiza una densidad uniforme dentro de la parte compactada. Este proceso se utiliza ampliamente en las industrias automotriz, sanitaria, aeroespacial y de defensa, donde la demanda de material de baja penetrabilidad en piezas impresas en 3D es alta.

El prensado isostático ofrece varias ventajas, incluida la capacidad de lograr una densidad alta y uniforme, la capacidad de producir piezas con tolerancias precisas y la oportunidad de trabajar con materiales costosos y difíciles de compactar. Es un proceso de fabricación versátil que ha encontrado aplicaciones en diversas industrias, incluidas la cerámica, los metales, los compuestos, los plásticos y el carbono.

Ventajas del prensado isostático

Baja pérdida por fricción y presión de formación.

El prensado isostático permite compactar el polvo con la misma presión en todas las direcciones, lo que da como resultado una baja pérdida por fricción y una densidad uniforme. A diferencia de otros métodos de prensado, el prensado isostático no requiere el uso de lubricante, lo que contribuye aún más a lograr una densidad alta y uniforme. Esta ventaja hace que el prensado isostático sea adecuado para una amplia gama de materiales, incluidos los costosos y difíciles de compactar, como superaleaciones, titanio, aceros para herramientas, acero inoxidable y berilio.

Transferencia uniforme de presión y distribución de densidad.

La presión total ejercida por el fluido durante el prensado isostático garantiza una compactación uniforme del polvo y una densidad uniforme dentro de la parte compactada. Esta es una ventaja significativa en comparación con los métodos de procesamiento convencionales, especialmente para piezas con geometrías complejas. El prensado isostático elimina muchas de las limitaciones impuestas por las matrices rígidas y permite la producción de piezas con una distribución de densidad constante.

Alta resistencia del tocho

El prensado isostático da como resultado una alta resistencia del tocho debido a la densidad uniforme lograda en toda la pieza compactada. La ausencia de pérdida por fricción y la presión igual aplicada desde todas las direcciones contribuyen a mejorar la resistencia y la integridad estructural del tocho. Esta ventaja es particularmente beneficiosa para aplicaciones que requieren componentes resistentes y duraderos.

Rentabilidad del molde.

El prensado isostático ofrece rentabilidad en términos de utilización del molde. El proceso permite una utilización eficiente del material, especialmente para materiales costosos. Con el prensado isostático, el desperdicio es mínimo, ya que el polvo se compacta uniformemente, lo que reduce la necesidad de exceso de material. Esta ventaja conduce a ahorros de costes y a una mayor eficiencia en la producción.

El prensado isostático es un método versátil y ventajoso para compactar polvos y producir componentes de alta calidad. Sus características únicas, como baja pérdida por fricción, transferencia de presión uniforme, alta resistencia del tocho y utilización rentable del molde, lo convierten en la opción preferida para diversas industrias y aplicaciones.

Conclusión

En conclusión, comprender el proceso de prensado isostático en frío (CIP) de cerámica de circonio puede beneficiar enormemente a las empresas de diversas industrias. Esta tecnología ofrece varias ventajas, como baja pérdida por fricción y presión de formación, transferencia de presión y distribución de densidad uniformes, alta resistencia de la palanquilla y rentabilidad del molde. Con la capacidad de producir nuevos productos de aleación y formar piezas con formas complejas, el prensado isostático es una herramienta valiosa para los fabricantes. Aprovechando el poder del prensado isostático, las empresas pueden mejorar sus capacidades de producción y lograr una calidad superior en sus productos cerámicos.

Si está interesado en este producto, puede navegar por el sitio web de nuestra empresa: https://kindle-tech.com/product-categories/isostatic-press , entendemos que las necesidades de cada cliente son únicas. Por lo tanto, ofrecemos un servicio de personalización flexible para satisfacer sus requisitos específicos. Ya sea por las especificaciones, la funcionalidad o el diseño del equipo, podemos personalizarlo para adaptarlo a sus necesidades. Nuestro equipo dedicado trabajará estrechamente con usted para garantizar que la solución personalizada satisfaga perfectamente sus necesidades experimentales.

Productos relacionados

- Moldes de Prensado Isostático para Laboratorio

- Prensa Isostática en Caliente para Investigación de Baterías de Estado Sólido

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

- Máquina de Prensado Isostático en Frío CIP para Producción de Piezas Pequeñas 400Mpa

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

Artículos relacionados

- Los beneficios de utilizar el prensado isostático en la fabricación

- Guía completa de prensado isostático: procesos y características

- Comprensión del prensado isostático: proceso, beneficios, limitaciones y aplicaciones

- Tecnología de prensado isostático: Principios, clasificación y aplicaciones

- Comprender el proceso de prensado isostático y sus tipos