Has invertido en un horno de alta temperatura de última generación para un proyecto crítico, quizás para sinterizar implantes médicos o cultivar un cristal perfecto. Programas meticulosamente el perfil de temperatura, colocas la muestra de alto valor en su interior e inicias el ciclo. Horas después, abres la cámara, solo para encontrar un desastre.

La muestra está contaminada, descolorida o quebradiza. Aún peor, notas que los caros elementos calefactores de tungsteno del horno, los mismos componentes que se supone que deben soportar el calor extremo, parecen corroídos y frágiles, como si hubieran envejecido años en una sola ejecución. ¿Qué salió mal?

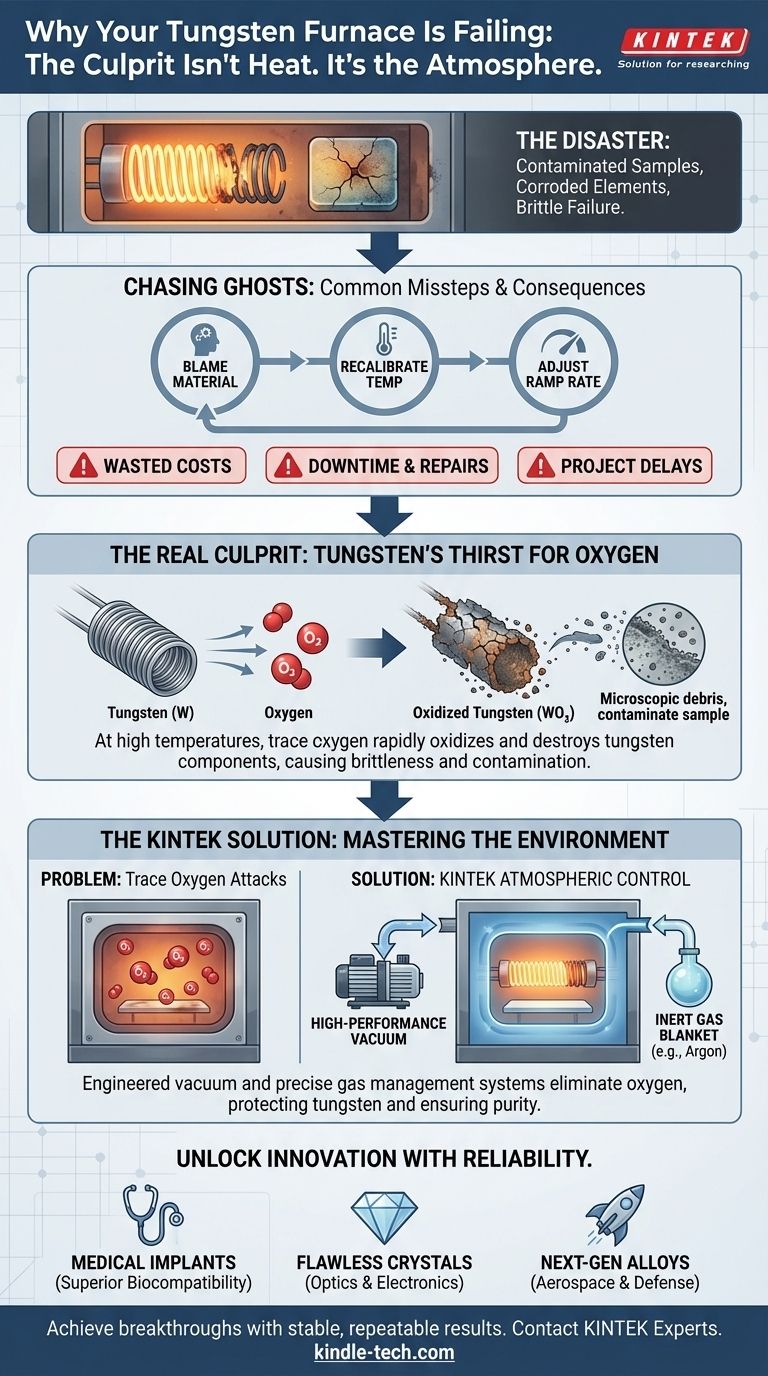

Persiguiendo fantasmas: Por qué las soluciones comunes solo empeoran las cosas

Este frustrante escenario es más común de lo que podrías pensar. Cuando falla un proceso de alta temperatura, el instinto inmediato es solucionar las variables más obvias. Los equipos de laboratorio se encuentran atrapados en un costoso ciclo de prueba y error:

- Culpar al material: "Quizás hubo un problema con este lote de polvo crudo".

- Recalibrar la temperatura: "Volvamos a ejecutar el ciclo 10 grados más caliente y veamos qué pasa".

- Ajustar la velocidad de calentamiento: "Quizás lo calentamos demasiado rápido".

Cada intento fallido no solo desperdicia tiempo. Tiene importantes consecuencias comerciales. Cada muestra arruinada representa materiales de alto valor desperdiciados. Cada reparación inesperada significa costosos tiempos de inactividad y tarifas de servicio para reemplazar componentes de tungsteno dañados. Lo más importante es que estas fallas recurrentes provocan retrasos paralizantes en los proyectos, ponen en peligro la calidad del producto y comprometen contratos críticos o hitos de investigación.

Estás atrapado tratando los síntomas, porque la verdadera enfermedad se encuentra oculta a simple vista.

El verdadero culpable: No es el calor, es la atmósfera

La razón por la que elegiste un horno de tungsteno es su fenomenal resistencia al calor. Con un punto de fusión de 3422 °C (6192 °F), es el campeón indiscutible de la estabilidad a alta temperatura. Pero esta increíble fortaleza oculta una debilidad crítica, un talón de Aquiles que es la verdadera fuente de tus problemas.

La debilidad oculta del tungsteno: Sed de oxígeno

A altas temperaturas, el tungsteno reacciona agresivamente con el oxígeno. Incluso cantidades traza de aire que queden dentro de la cámara del horno harán que los componentes de tungsteno se oxiden rápidamente. Esta reacción química no solo crea contaminantes microscópicos que arruinan tus sensibles muestras; destruye físicamente los componentes de tungsteno, haciéndolos quebradizos, débiles y, en última instancia, inútiles.

Es por eso que tus intentos anteriores de solución estaban condenados al fracaso. Ajustar la temperatura o la velocidad de calentamiento es como intentar arreglar un barco que hace agua pintándolo de otro color. Estás trabajando en el problema equivocado. La causa raíz de la falla no es el *calor*, sino la *atmósfera* en la que se aplica el calor. A menos que puedas crear un entorno prístino y libre de oxígeno, tu horno de tungsteno siempre estará luchando contra sí mismo.

La herramienta adecuada para el trabajo real: Dominar el entorno

Para aprovechar verdaderamente el poder del tungsteno, necesitas más que solo una caja caliente. Necesitas un sistema meticulosamente diseñado para resolver el problema de la oxidación. Necesitas controlar la atmósfera del horno con precisión absoluta.

Aquí es donde la filosofía de diseño detrás de un horno de vacío de alta temperatura KINTEK se vuelve crítica. Nuestros hornos están diseñados no solo para calentarse, sino para crear un entorno excepcionalmente limpio y controlado donde el tungsteno pueda prosperar.

-

El problema: El oxígeno residual ataca el tungsteno y contamina las muestras.

-

La solución KINTEK: Nuestros sistemas de vacío avanzados y de alto rendimiento están diseñados para bombear agresivamente la cámara, eliminando el aire y el oxígeno en su interior para crear un vacío profundo. Esto priva a la reacción de oxidación de su combustible.

-

El problema: Mantener un entorno estable e inerte durante todo el ciclo es difícil.

-

La solución KINTEK: Nuestros precisos sistemas de gestión y rellenado de gas te permiten desplazar cualquier aire residual con un gas inerte de ultra alta pureza como el argón. Esto proporciona una capa protectora, asegurando que los elementos calefactores de tungsteno y tu producto permanezcan prístinos de principio a fin.

Un horno KINTEK no es solo una colección de piezas; es una solución construida a propósito. Está diseñado desde cero con una profunda comprensión de la química subyacente del tungsteno, transformándolo de un material frágil a un caballo de batalla imparable.

Más allá de la solución de problemas: ¿Qué crearás con un horno verdaderamente confiable?

Cuando dejas de preocuparte por las fallas del equipo y la contaminación, desbloqueas un nuevo potencial. Un horno que proporciona una atmósfera consistentemente pura y controlada deja de ser una fuente de frustración y se convierte en un motor de innovación.

Con esta nueva confiabilidad, ahora puedes:

- Desarrollar implantes médicos con biocompatibilidad superior, libres de las capas de óxido que comprometen la seguridad y el rendimiento.

- Cultivar cristales artificiales impecables para las industrias de óptica y electrónica, donde incluso la más mínima contaminación por carbono u oxígeno es inaceptable.

- Sinterizar aleaciones de próxima generación para la industria aeroespacial y de defensa, superando los límites de la ciencia de materiales con confianza.

- Ejecutar ciclos térmicos complejos y de larga duración para I+D, sabiendo que tu equipo es estable y tus resultados son repetibles.

Resolver este desafío del horno es más que solo una ejecución exitosa; se trata de permitir que tu equipo innove más rápido, garantice la calidad del producto y asuma proyectos más ambiciosos. Si estás listo para superar el ciclo de solución de problemas y comenzar a lograr resultados innovadores, nuestro equipo está aquí para ayudarte a configurar el sistema adecuado para tus objetivos específicos. Contacta a Nuestros Expertos.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de tubo de vacío de alta presión de laboratorio

Artículos relacionados

- De la Grieta a la Completitud: La Guía de un Científico para Eliminar Fallos Catastróficos en Hornos Tubulares

- La Arquitectura del Aislamiento: Anatomía de un Horno Tubular

- Tu Horno de Tubo No Es el Problema — Tu Elección de Él Sí Lo Es

- Más allá del calor: el horno tubular como microentorno controlado

- El Techo de Cristal: Navegando los Límites Térmicos Reales de los Hornos de Tubo de Cuarzo