Es un escenario familiar para demasiados investigadores e ingenieros: su nuevo horno de alta temperatura, una inversión significativa destinada a acelerar su trabajo, de repente se enfría. El elemento calefactor está visiblemente dañado, su experimento crítico se arruina y el cronograma de su proyecto ahora está en grave peligro. Se queda mirando una caja muy cara y muy inerte, preguntándose: "¿Qué salió mal?".

El costoso ciclo de culpas y reemplazos

Si esto le ha sucedido, su primer instinto probablemente fue culpar al equipo. "¿Fue una pieza defectuosa? ¿Una marca de baja calidad?". Podría pedir un elemento calefactor de reemplazo, instalarlo y comenzar de nuevo con cautela, esperando que haya sido solo un error.

Pero entonces, vuelve a suceder.

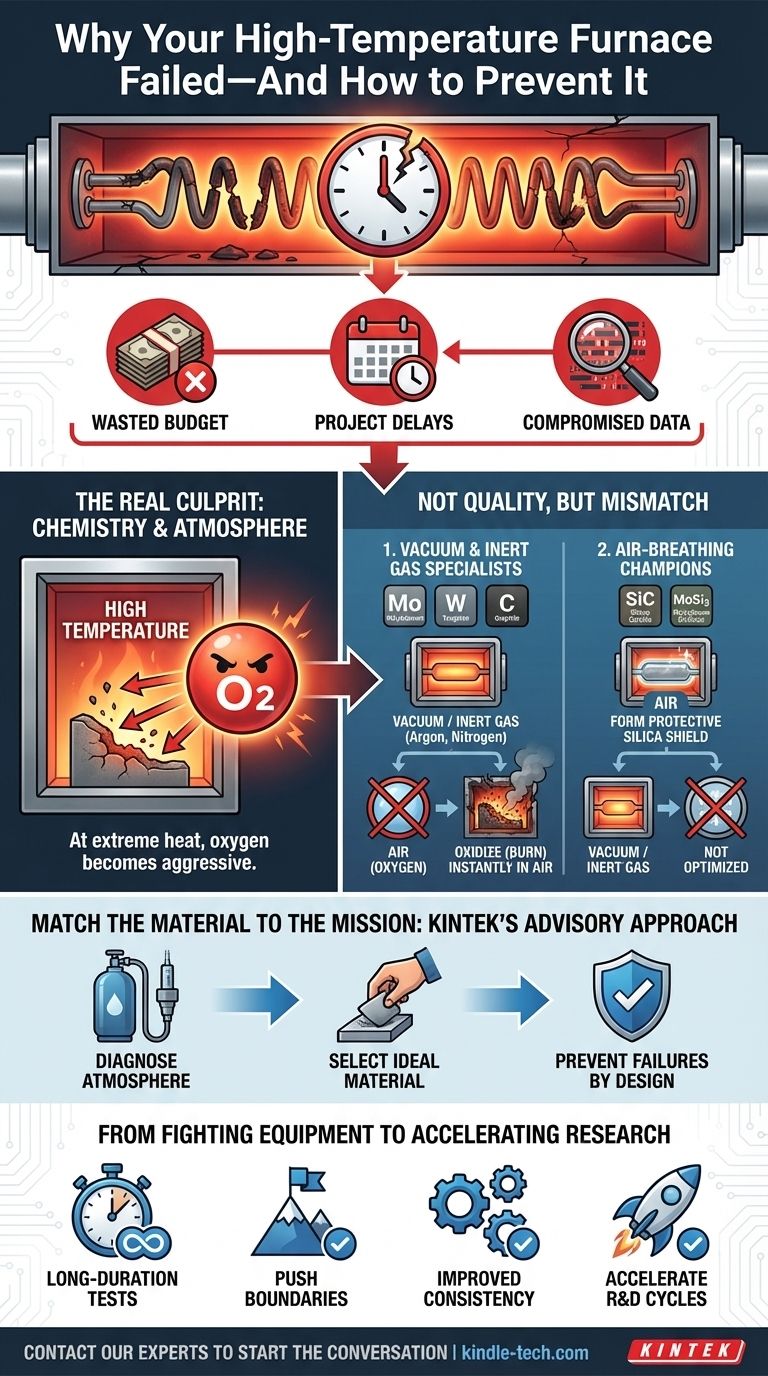

Este frustrante ciclo es más que una simple molestia; tiene graves consecuencias comerciales:

- Presupuesto desperdiciado: El costo de los elementos calefactores de reemplazo, especialmente para modelos de alto rendimiento, se acumula rápidamente. El reemplazo completo de un horno puede descarrilar el presupuesto de un departamento durante el año.

- Retrasos en el proyecto: Cada falla significa semanas de inactividad, lo que retrasa los hitos de I+D, pospone los lanzamientos de productos y lo pone en desventaja.

- Datos comprometidos: El rendimiento inconsistente del horno puede sembrar dudas sobre la confiabilidad de los resultados de sus experimentos, obligándolo a repetir un trabajo que creía completo.

Muchos laboratorios quedan atrapados en este bucle, tratando el síntoma —un elemento quemado— sin diagnosticar nunca la enfermedad subyacente. La buena noticia es que la causa suele ser sorprendentemente simple, y comprenderla es la clave para romper el ciclo de forma definitiva.

El verdadero culpable no es la calidad, es la química

La muerte prematura de un elemento calefactor de horno rara vez se debe a un defecto de fabricación. Más a menudo, es el resultado de una incompatibilidad fundamental entre el material del elemento y su entorno operativo. El problema no es el horno, es el aire dentro de él.

A temperaturas extremas, la química se acelera drásticamente. El oxígeno del aire, normalmente inofensivo, se convierte en un agente altamente agresivo. Aquí es donde entra en juego una distinción crítica en los materiales del horno.

Un cuento de dos familias de materiales

Los elementos calefactores de alta temperatura generalmente se dividen en dos categorías, definidas por cómo interactúan con el oxígeno:

-

Los especialistas en vacío y gas inerte (Molibdeno, Tungsteno, Grafito): Estos materiales son increíblemente eficientes, capaces de alcanzar temperaturas extremadamente altas con una excelente estabilidad. Sin embargo, tienen un talón de Aquiles: el oxígeno. Cuando se calientan en presencia de aire, se oxidan —o se queman— casi instantáneamente. Piense en ello como óxido a hipervelocidad. Están diseñados específicamente y deben usarse en vacío o en una atmósfera de gas inerte (como argón o nitrógeno) para protegerlos.

-

Los campeones que respiran aire (Carburo de Silicio - SiC, Disilicida de Molibdeno - MoSi2): Estas cerámicas avanzadas están diseñadas para usarse en aire. Cuando se calientan, reaccionan inteligentemente con el oxígeno para formar una capa delgada, estable y protectora de sílice similar al vidrio en su superficie. Esta capa actúa como un escudo, evitando una mayor oxidación y permitiendo que el elemento funcione durante miles de horas a altas temperaturas en una atmósfera normal.

El escenario de falla común —un elemento de molibdeno quemado— es a menudo simplemente un caso de operar un horno especialista en vacío en aire. El elemento funciona exactamente como se diseñó, pero en el escenario equivocado. Reemplazarlo con el mismo material solo producirá el mismo resultado.

Emparejar el material con la misión: la clave para la longevidad del horno

Para resolver realmente este problema, no necesita un horno "mejor"; necesita el horno correcto. Necesita una herramienta elegida no solo por su temperatura máxima, sino por su compatibilidad fundamental con la atmósfera de su proceso.

Aquí es donde una profunda comprensión de la ciencia de los materiales se convierte en una necesidad práctica. Como especialistas en equipos de laboratorio, en KINTEK basamos nuestro enfoque de asesoramiento en este principio exacto. Nuestro papel no es solo venderle un horno; es asegurarse de que el horno que obtenga esté configurado precisamente para el trabajo que usted realiza.

Nuestra gama de productos es diversa por una razón. Refleja la realidad de que no existe una solución única para todos:

- Para aplicaciones de alto vacío o gas inerte, como el sinterizado de polvos metálicos sensibles o el crecimiento de cristales, lo guiamos a un horno con elementos de Molibdeno o Tungsteno y aislamiento de grafito, los especialistas construidos para un mundo sin oxígeno.

- Para procesos en aire, como la eliminación de aglutinantes cerámicos o tratamientos térmicos oxidantes, recomendamos un horno equipado con robustos elementos de Carburo de Silicio (SiC) o MoSi2 que prosperan en un entorno de oxígeno.

Al diagnosticar sus necesidades primero —comenzando con la pregunta crucial de la atmósfera—, lo ayudamos a seleccionar la herramienta ideal desde el principio. Esto no es una feliz coincidencia; es una solución diseñada a partir de una profunda comprensión del problema, que previene las costosas fallas antes de que ocurran.

De luchar contra su equipo a acelerar su investigación

Una vez que tenga un horno que se ajuste fundamentalmente a su proceso, la dinámica en su laboratorio cambia. Ya no está perdiendo tiempo y recursos luchando contra su equipo. Esa energía se libera, desbloqueando un nuevo potencial.

Ahora, puede:

- Ejecutar pruebas de larga duración con la confianza de que su equipo es estable y confiable.

- Explorar parámetros de proceso más exigentes para superar los límites de la investigación de sus materiales.

- Mejorar la consistencia y el rendimiento de sus procesos de producción, desde el sinterizado hasta el recocido.

- Acelerar sus ciclos de I+D y llevar nuevas innovaciones al mercado más rápido.

En última instancia, el horno correcto se convierte en un socio confiable en su trabajo, no en un obstáculo. Le permite concentrarse en su verdadero objetivo: el descubrimiento y la innovación.

Los desafíos de su laboratorio son únicos y su equipo debe ser un ajuste perfecto. En lugar de adivinar qué horno podría sobrevivir a su proceso, deje que nuestra experiencia lo guíe hacia el diseñado para dominarlo. Ya sea que esté sinterizando cerámicas avanzadas, desarrollando nuevas aleaciones o garantizando la calidad de la producción, la elección correcta del material es la base de su éxito. Hablemos de los detalles de su proyecto. Contacte a Nuestros Expertos para iniciar la conversación.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Tratamiento Térmico al Vacío de Molibdeno

Artículos relacionados

- Más allá del calor: el horno tubular como microentorno controlado

- Instalación de la T de conexión del horno tubular

- Tu Horno de Tubo No Es el Problema — Tu Elección de Él Sí Lo Es

- La Arquitectura del Aislamiento: Anatomía de un Horno Tubular

- El Techo de Cristal: Navegando los Límites Térmicos Reales de los Hornos de Tubo de Cuarzo