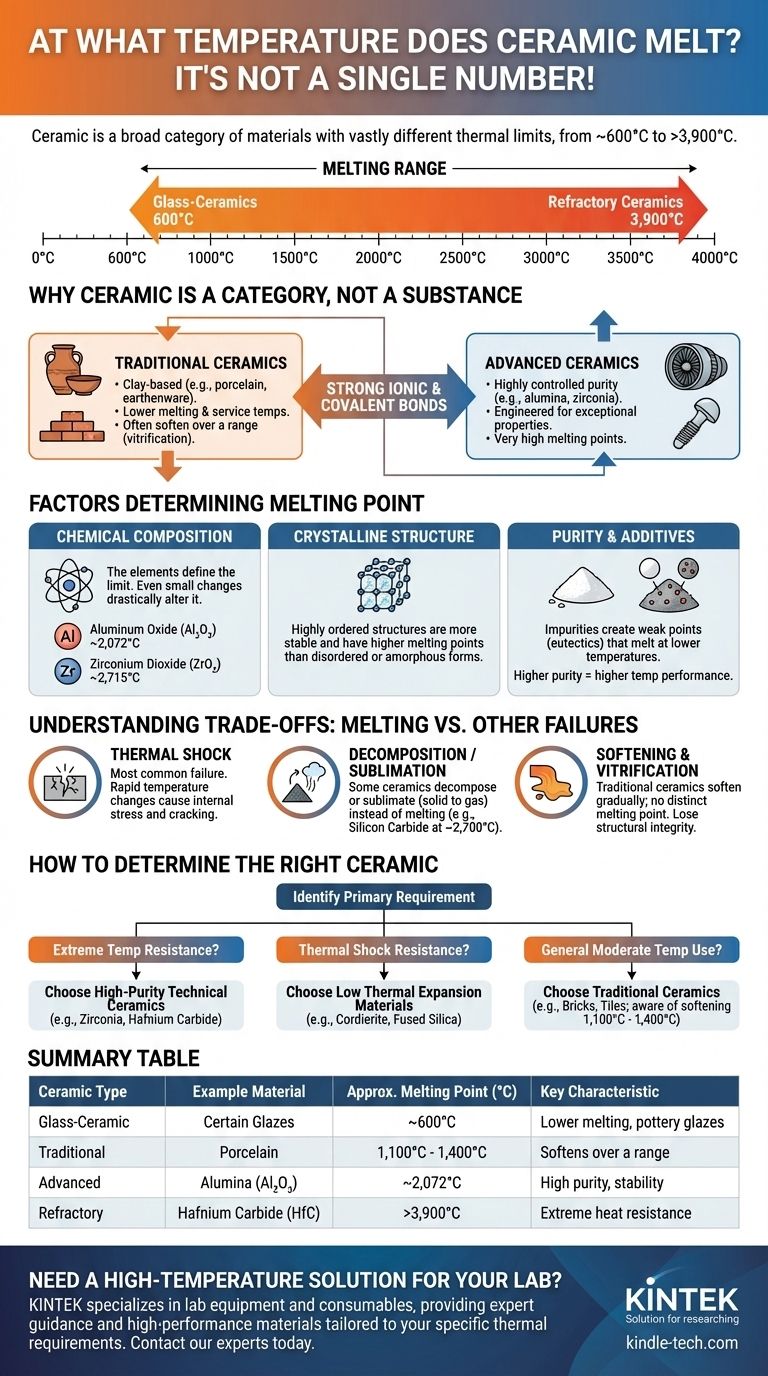

A diferencia de un elemento simple como el hierro, no existe un único punto de fusión para la cerámica. El término "cerámica" abarca una vasta categoría de materiales cuyos puntos de fusión varían drásticamente según su composición química y estructura específicas. Este rango abarca desde tan solo 600 °C (1.112 °F) para ciertas vitrocerámicas hasta más de 3.900 °C (7.050 °F) para cerámicas refractarias avanzadas como el carburo de hafnio.

La pregunta crítica no es "¿a qué temperatura se derrite la cerámica?", sino "¿cuál es la composición específica y la estructura cristalina de la cerámica en cuestión?". Estos dos factores dictan fundamentalmente su comportamiento a altas temperaturas.

Por qué "Cerámica" es una Categoría, No una Sustancia

Para comprender los límites térmicos, primero debe entender qué es y qué no es una cerámica. Esta distinción es clave para seleccionar el material adecuado.

La Definición de una Cerámica

Una cerámica es un material sólido que comprende un compuesto inorgánico de átomos metálicos, no metálicos o metaloides unidos por fuertes enlaces iónicos y covalentes. Se forman típicamente por la acción del calor.

Esta amplia definición incluye todo, desde la alfarería y los ladrillos comunes hasta componentes avanzados en motores a reacción e implantes médicos.

Cerámicas Tradicionales vs. Avanzadas

El mundo de las cerámicas se entiende mejor dividiéndolo en dos grupos.

Las cerámicas tradicionales son productos a base de arcilla como ladrillos, porcelana y loza. Sus propiedades son variables y generalmente tienen puntos de fusión y temperaturas de servicio mucho más bajos.

Las cerámicas avanzadas (también llamadas cerámicas técnicas o de ingeniería) son materiales con pureza y composición altamente controladas, diseñados para propiedades excepcionales. Este grupo incluye materiales como alúmina, zirconia y carburo de silicio, conocidos por su extrema resistencia al calor.

El Poder de los Enlaces Químicos

La característica definitoria de la mayoría de las cerámicas es la fuerza de sus enlaces atómicos. Los enlaces iónicos y covalentes son significativamente más fuertes que los enlaces metálicos que se encuentran en los metales.

Romper estos poderosos enlaces requiere una inmensa cantidad de energía térmica, que es la razón fundamental por la que las cerámicas tienen puntos de fusión tan altos en comparación con la mayoría de los metales.

Factores que Determinan el Punto de Fusión de una Cerámica

La temperatura específica a la que una cerámica se derrite o falla no es un número aleatorio. Es un resultado directo de su composición interna.

Composición Química

Los elementos que componen la cerámica son el factor más importante. Incluso un pequeño cambio en la composición puede alterar drásticamente el punto de fusión.

Por ejemplo, el Óxido de Aluminio (Al₂O₃), una cerámica técnica muy común, se derrite a aproximadamente 2.072 °C (3.762 °F).

En contraste, el Dióxido de Zirconio (ZrO₂), otra cerámica avanzada, se derrite a una temperatura mucho más alta de 2.715 °C (4.919 °F).

Estructura Cristalina

La forma en que los átomos se organizan en una red rígida y repetitiva también afecta la estabilidad. Una estructura cristalina densamente empaquetada y altamente ordenada es más difícil de romper que una menos ordenada.

Esta es la razón por la que una cerámica de monocristal totalmente densa tendrá típicamente un punto de fusión más alto y más nítido que su forma policristalina en polvo o menos ordenada.

Pureza y Aditivos

Las impurezas o los aglutinantes añadidos intencionalmente pueden crear puntos débiles dentro de la estructura de la cerámica. Estos puntos a menudo forman "eutécticos", que son mezclas que se derriten a una temperatura más baja que los componentes puros que los rodean.

Esta es la razón por la que una alúmina con un 99,9% de pureza tiene un rendimiento superior a altas temperaturas en comparación con una de un 94% de pureza, que contiene otras fases vítreas que se ablandan y se derriten mucho antes.

Comprendiendo las Ventajas y Desventajas: Fusión vs. Otras Fallas

Alcanzar el punto de fusión no es la única forma en que un componente cerámico puede fallar bajo el calor. En muchas aplicaciones del mundo real, otros modos de falla son mucho más comunes y ocurren a temperaturas mucho más bajas.

Choque Térmico

Esta es posiblemente la causa más común de falla cerámica. El choque térmico ocurre cuando un cambio rápido de temperatura crea tensiones internas, lo que hace que el material se agriete.

Una cerámica puede tener un punto de fusión de 3.000 °C pero romperse a 400 °C si se calienta o enfría demasiado rápido. Su fragilidad inherente la hace vulnerable.

Descomposición o Sublimación

Algunas cerámicas no se derriten limpiamente a presión atmosférica. En cambio, pueden descomponerse en sus elementos constituyentes o sublimarse (transformarse directamente de un sólido a un gas).

El Carburo de Silicio (SiC) es un excelente ejemplo. Comienza a descomponerse alrededor de los 2.700 °C (4.892 °F) en lugar de convertirse en un líquido estable.

Ablandamiento y Vitrificación

Las cerámicas tradicionales a base de arcilla rara vez tienen un punto de fusión distinto. En cambio, se ablandan en un amplio rango de temperaturas a medida que sus componentes vítreos comienzan a fluir.

Este proceso, conocido como vitrificación, es esencial para cocer cerámica, pero significa que no hay una única temperatura donde el material esté "derretido". El material simplemente pierde su integridad estructural gradualmente.

Cómo Determinar la Cerámica Correcta para su Aplicación

Para seleccionar el material correcto, debe pasar de la categoría general a las demandas específicas de su proyecto. Consulte siempre la ficha técnica del fabricante para el grado específico de material que está considerando.

- Si su enfoque principal es la resistencia a temperaturas extremas (por ejemplo, revestimientos de hornos, crisoles): Busque cerámicas técnicas de alta pureza como Zirconia (ZrO₂), Carburo de Hafnio (HfC) o Alúmina (Al₂O₃) de alta pureza, ya que estas ofrecen los puntos de fusión más altos.

- Si su enfoque principal es la resistencia al choque térmico (por ejemplo, intercambiadores de calor, piezas de motor): Considere materiales diseñados para baja expansión térmica, como la Cordierita o la Sílice Fundida, ya que el punto de fusión por sí solo es un indicador deficiente del rendimiento en estos escenarios.

- Si su enfoque principal es el uso general a temperaturas moderadas (por ejemplo, ladrillos, azulejos): Las cerámicas tradicionales son adecuadas, pero tenga en cuenta que se ablandan y pueden fallar a temperaturas mucho más bajas (a menudo 1.100 °C - 1.400 °C) que las cerámicas técnicas.

Al identificar el tipo específico de cerámica y sus verdaderos modos de falla, puede diseñar una solución confiable y efectiva.

Tabla Resumen:

| Tipo de Cerámica | Material de Ejemplo | Punto de Fusión Aproximado (°C) | Característica Clave |

|---|---|---|---|

| Vitrocerámica | Ciertos Esmaltes | ~600°C | Punto de fusión más bajo, utilizado en alfarería |

| Tradicional | Porcelana | 1.100°C - 1.400°C | Se ablanda en un rango |

| Avanzada | Alúmina (Al₂O₃) | ~2.072°C | Alta pureza, excelente estabilidad |

| Refractaria | Carburo de Hafnio (HfC) | >3.900°C | Resistencia extrema al calor |

¿Necesita una solución de alta temperatura para su laboratorio?

Seleccionar la cerámica adecuada es fundamental para el éxito de su aplicación. En KINTEK, nos especializamos en equipos y consumibles de laboratorio, brindando orientación experta y materiales de alto rendimiento adaptados a sus requisitos térmicos específicos. Ya sea que necesite crisoles, revestimientos de hornos o componentes cerámicos personalizados, tenemos la experiencia para garantizar la confiabilidad y la eficiencia.

Permítanos ayudarle a diseñar una solución confiable. Contacte a nuestros expertos hoy para discutir su proyecto y descubrir cómo nuestras cerámicas avanzadas pueden mejorar el rendimiento de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuáles son las aplicaciones de la cerámica de circonio? Descubra soluciones de alto rendimiento para entornos extremos

- ¿Cuáles son las ventajas de la tecnología SiC? Lograr mayor eficiencia y densidad de potencia

- ¿Por qué se utilizan los discos de aislamiento de alúmina como soportes de muestra en CCPN? Garantice un nitrurado de plasma uniforme y sin arcos.

- ¿Cuál es la fuerza impulsora para la sinterización de una cerámica? Aprovechando la reducción de energía para materiales más fuertes

- ¿Por qué la alúmina se selecciona comúnmente como material de revestimiento para superaleaciones a base de níquel? Garantiza alta pureza y estabilidad

- ¿Por qué se utilizan las cerámicas para el revestimiento de hornos? Logre la máxima eficiencia y durabilidad

- ¿Cuáles son las clasificaciones del polvo cerámico? Una guía para seleccionar el material adecuado para su aplicación

- ¿Son duraderas las cerámicas? Desvelando su resistencia y fragilidad para su aplicación