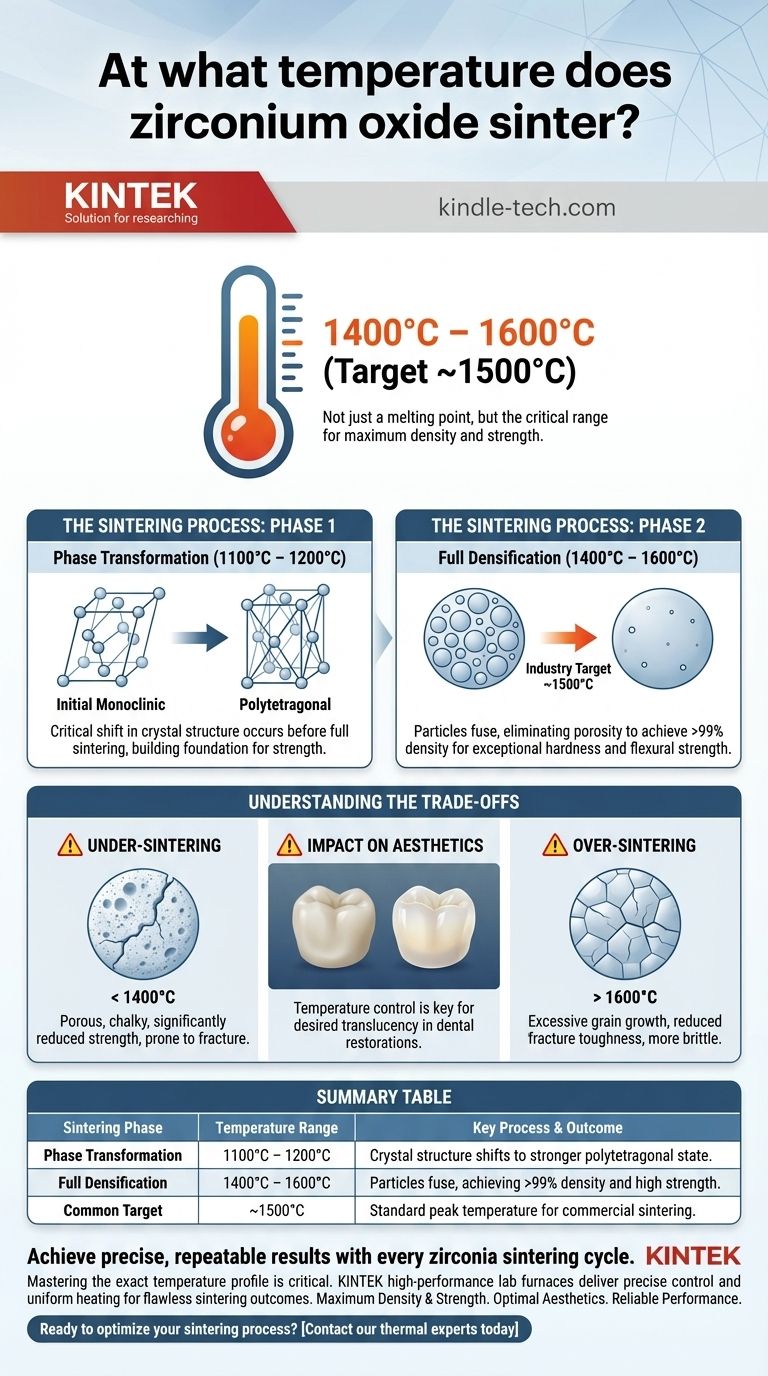

Aunque el proceso comienza a temperaturas más bajas, el óxido de circonio (circonia) se sinteriza típicamente en un rango de 1400°C a 1600°C. La temperatura objetivo más común dentro de este rango es aproximadamente 1500°C. Este no es meramente un punto de fusión, sino la temperatura específica requerida para lograr la máxima densidad y, en consecuencia, la dureza y resistencia mecánica deseadas para aplicaciones de alto rendimiento.

La temperatura específica de sinterización es menos un número único y más un parámetro de procesamiento crítico. El objetivo es impulsar una transformación cristalina y luego fusionar las partículas del material, eliminando la porosidad para lograr una densidad teórica cercana al 100%.

El proceso de sinterización: una historia de dos temperaturas

Comprender el proceso de sinterización de la circonia requiere mirar más allá de un solo número. El proceso implica fases distintas que ocurren en diferentes rangos de temperatura, cada una contribuyendo a las propiedades finales del material.

El cambio fundamental: Transformación de fase (1100°C – 1200°C)

Antes de que ocurra la sinterización completa, la circonia experimenta un cambio crítico en su estructura cristalina.

Alrededor de 1100°C, el material comienza a transformarse de su estado monoclínico inicial a un estado cristalino politetragonal mucho más fuerte. Esta transformación es fundamental para lograr la resistencia final de la pieza sinterizada.

El objetivo: Densificación completa (1400°C – 1600°C)

Este rango de temperatura más alto es donde ocurre la sinterización y densificación reales.

En este rango, las partículas individuales de circonia se fusionan, reduciendo drásticamente el espacio vacío (porosidad) entre ellas. El objetivo estándar de la industria es alcanzar una densidad final que sea superior al 99% del máximo teórico.

Lograr esta alta densidad es directamente responsable de la excepcional dureza y resistencia a la flexión del material, que son críticas tanto para aplicaciones dentales como industriales. La mayoría de los hornos de sinterización comerciales operan a una temperatura máxima de alrededor de 1500°C para asegurar que este proceso se complete.

Comprendiendo las compensaciones

Simplemente alcanzar la temperatura objetivo no es suficiente. Todo el ciclo de calentamiento y enfriamiento importa, y desviarse del proceso óptimo conlleva riesgos significativos que comprometen el componente final.

El riesgo de sub-sinterización

Si el horno no alcanza la temperatura requerida de 1400°C+ o no la mantiene el tiempo suficiente, la densificación será incompleta.

La pieza resultante será porosa, calcárea y tendrá una resistencia significativamente reducida. Será propensa a la fractura y completamente inadecuada para cualquier aplicación que soporte carga.

El impacto en la estética

En aplicaciones como las restauraciones dentales, el control de la temperatura también es clave para lograr la translucidez deseada.

Los diferentes tipos de circonia dental están diseñados para proporcionar varios niveles de translucidez, y sus perfiles de sinterización específicos están diseñados para optimizar esta propiedad estética junto con la resistencia. Usar la temperatura incorrecta puede hacer que una corona parezca demasiado opaca o antinatural.

El peligro de sobre-sinterización

Por el contrario, cocer a temperaturas excesivamente altas o durante demasiado tiempo también puede ser perjudicial.

Esto puede conducir a un crecimiento excesivo del grano dentro de la microestructura del material. Si bien la pieza puede ser densa, estos granos de gran tamaño pueden, paradójicamente, reducir la tenacidad a la fractura del material, haciéndolo más quebradizo.

Tomar la decisión correcta para su objetivo

El perfil de sinterización correcto depende completamente del material que esté utilizando y de las propiedades que necesite lograr. Siempre comience con las instrucciones específicas del fabricante para su circonia.

- Si su enfoque principal es la máxima resistencia y densidad: Deberá operar dentro del rango de 1400°C a 1600°C, asegurando que el ciclo permita una densificación completa a >99%.

- Si su enfoque principal es equilibrar la resistencia con la estética (por ejemplo, coronas dentales): Adhiérase estrictamente al ciclo validado por el fabricante para ese disco de circonia específico, ya que la temperatura máxima se ajusta para lograr una translucidez específica.

En última instancia, el control preciso sobre la temperatura de sinterización es la forma en que se transforma el polvo de circonia en un componente cerámico de alto rendimiento.

Tabla resumen:

| Fase de sinterización | Rango de temperatura | Proceso clave y resultado |

|---|---|---|

| Transformación de fase | 1100°C – 1200°C | La estructura cristalina cambia a un estado politetragonal más fuerte. |

| Densificación completa | 1400°C – 1600°C | Las partículas se fusionan, eliminando la porosidad para lograr una densidad >99% y alta resistencia. |

| Objetivo común | ~1500°C | Temperatura máxima estándar para la mayoría de los procesos de sinterización comerciales. |

Logre resultados precisos y repetibles con cada ciclo de sinterización de circonia.

Dominar el perfil de temperatura exacto es fundamental para transformar los discos de circonia en componentes fuertes y estéticamente perfectos. KINTEK se especializa en hornos de laboratorio de alto rendimiento que ofrecen el control preciso de la temperatura y el calentamiento uniforme necesarios para resultados de sinterización impecables.

Nuestros hornos de sinterización son confiados por laboratorios dentales y fabricantes industriales para garantizar:

- Máxima densidad y resistencia: Logre resultados consistentes que superen el 99% de densidad teórica.

- Estética óptima: Ejecute perfectamente los ciclos recomendados por el fabricante para una translucidez ideal en restauraciones dentales.

- Rendimiento fiable: Evite los riesgos de sub-sinterización o sobre-sinterización con una gestión de temperatura estable y precisa.

¿Listo para optimizar su proceso de sinterización? Contacte hoy mismo a nuestros expertos en termal para encontrar el horno perfecto para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de tubo de vacío de alta presión de laboratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Cuáles son los 3 tipos de materiales utilizados para las restauraciones totalmente cerámicas? Domine el compromiso entre estética y resistencia

- ¿Cuál es la función del horno de calcinación? Lograr la eliminación precisa de material y moldes limpios

- ¿De qué están hechas las cerámicas dentales? Una guía sobre composición, resistencia y estética

- ¿Por qué se cuece la porcelana al vacío? Para eliminar la porosidad y obtener una resistencia y translucidez superiores

- ¿Cuál es el uso de la porcelana en odontología? Logre restauraciones dentales duraderas y de aspecto natural

- ¿Las coronas de cerámica se ven naturales? Consiga una sonrisa impecable y de aspecto natural

- ¿Para qué se utilizan los hornos dentales? Esenciales para elaborar restauraciones dentales duraderas y estéticas

- ¿Cuáles son las fallas de la zirconia? Evite fracturas y desprendimientos con un protocolo adecuado