Sí, absolutamente. Un horno de inducción no solo es capaz de fundir aluminio, sino que a menudo es un método altamente efectivo y preferido para esta tarea. Esta tecnología se utiliza ampliamente para fundir una variedad de metales no ferrosos, incluyendo aluminio, cobre y latón, así como todo tipo de metales ferrosos como hierro y acero.

La conclusión principal es que los hornos de inducción son una tecnología moderna, eficiente y limpia para fundir aluminio. Ofrecen ventajas significativas en velocidad, eficiencia energética y reducción de la pérdida de material en comparación con los tipos de hornos más antiguos.

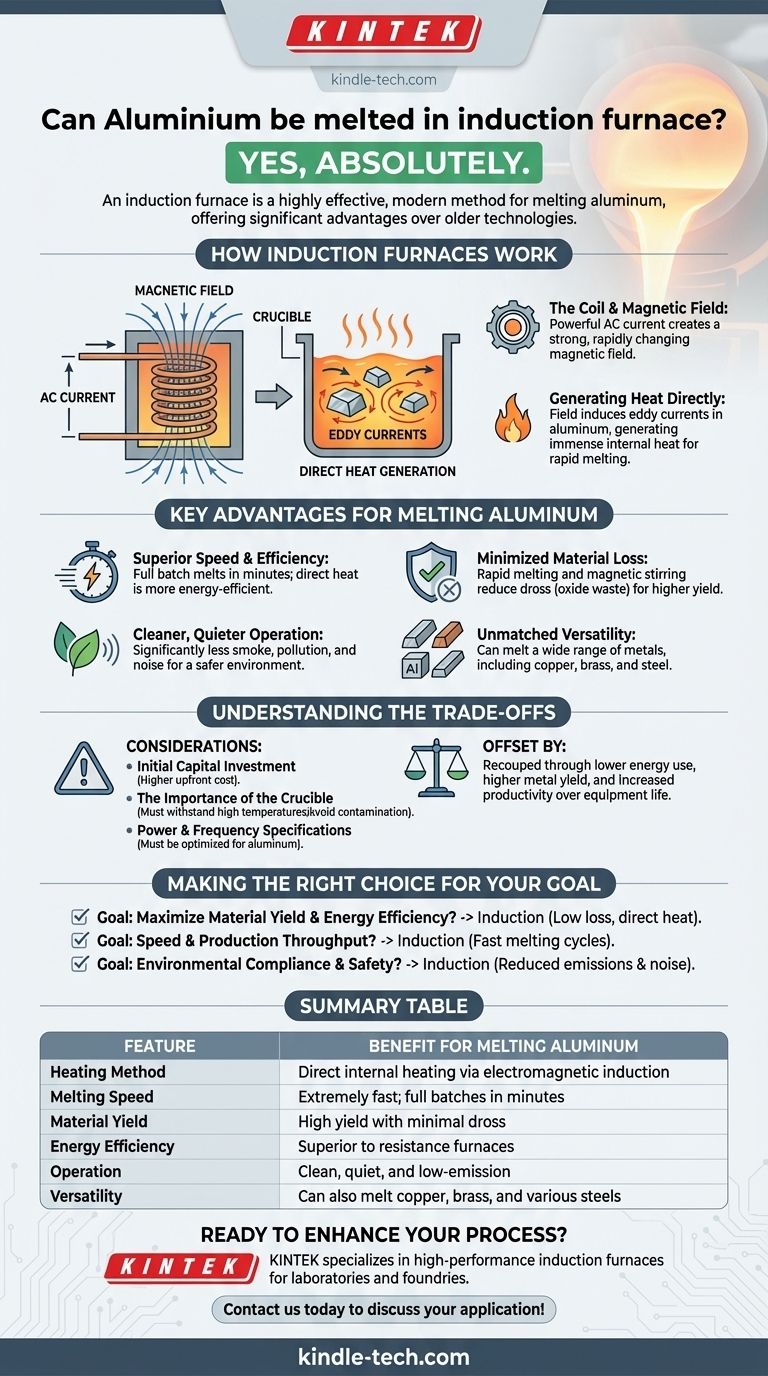

Cómo funcionan los hornos de inducción

Un horno de inducción funciona según el principio de inducción electromagnética para generar calor directamente dentro del propio metal, en lugar de utilizar una llama externa o un elemento calefactor.

La bobina y el campo magnético

El núcleo del horno es una bobina hecha de un material conductor como el cobre. Una potente corriente eléctrica alterna pasa a través de esta bobina, lo que crea un campo magnético fuerte y que cambia rápidamente alrededor y dentro del crisol del horno.

Generación de calor directamente en el metal

Cuando el aluminio u otro metal conductor se coloca dentro de este campo magnético, el campo induce potentes corrientes eléctricas (conocidas como corrientes de Foucault) dentro del metal. La resistencia natural del metal al flujo de estas corrientes genera un calor inmenso, elevando rápidamente su temperatura hasta su punto de fusión.

Ventajas clave para la fusión de aluminio

Elegir un horno de inducción para aluminio ofrece varias ventajas operativas y financieras distintas sobre tecnologías alternativas como los hornos de resistencia o de frecuencia de potencia.

Velocidad y eficiencia superiores

Los hornos de inducción son notablemente rápidos. Un horno pequeño puede fundir un lote completo de metal en solo unos minutos, aumentando drásticamente el rendimiento. También son más eficientes energéticamente que los hornos de resistencia tradicionales porque el calor se genera directamente dentro del material que se está fundiendo.

Pérdida de material minimizada

Una de las ventajas más significativas es la reducción de la pérdida de aluminio. El rápido proceso de fusión y la acción de agitación inherente del campo magnético minimizan la cantidad de metal que se convierte en escoria (residuo de óxido), asegurando un mayor rendimiento de su materia prima.

Una operación más limpia y silenciosa

En comparación con las tecnologías más antiguas, los hornos de inducción modernos producen significativamente menos humo, contaminación y ruido. Esto crea un ambiente de trabajo más seguro y conforme a las normativas.

Versatilidad inigualable

El mismo horno de inducción se puede utilizar para fundir una amplia gama de materiales, desde aluminio y cobre hasta varios tipos de acero e incluso superaleaciones. Esta flexibilidad lo convierte en un activo valioso en fundiciones y operaciones de reciclaje que manejan múltiples tipos de metales.

Comprendiendo las compensaciones

Aunque es altamente efectiva, existen consideraciones prácticas a tener en cuenta al implementar la tecnología de fusión por inducción.

Inversión de capital inicial

El costo inicial de un sistema de horno de inducción puede ser más alto que el de los tipos de hornos más simples y antiguos. Sin embargo, esta inversión inicial a menudo se recupera a través de un menor consumo de energía, un mayor rendimiento de metal y una mayor productividad durante la vida útil del equipo.

La importancia del crisol

El crisol, que contiene el metal fundido, es un componente crítico. Debe estar hecho de un material, como una cerámica refractaria, que pueda soportar temperaturas extremas y sea compatible con el metal específico que se está fundiendo para evitar la contaminación.

Especificaciones de potencia y frecuencia

Diferentes metales y tamaños de fusión se benefician de diferentes frecuencias de operación. La potencia y la frecuencia del horno deben especificarse correctamente para la aplicación prevista a fin de garantizar un rendimiento y una eficiencia óptimos al fundir materiales como el aluminio.

Tomar la decisión correcta para su objetivo

Seleccionar la tecnología de fusión adecuada depende completamente de sus prioridades operativas.

- Si su objetivo principal es maximizar el rendimiento del material y la eficiencia energética: La inducción es una excelente opción debido a su baja pérdida de metal y su método de calentamiento directo y rápido.

- Si su objetivo principal es la velocidad y el rendimiento de la producción: Los ciclos de fusión rápidos de un horno de inducción lo hacen ideal para operaciones de alto volumen.

- Si su objetivo principal es el cumplimiento ambiental y la seguridad en el lugar de trabajo: Las emisiones reducidas y los niveles de ruido más bajos de los hornos de inducción ofrecen claras ventajas sobre las alternativas que funcionan con combustible.

En última instancia, el uso de un horno de inducción es un método probado y altamente ventajoso para fundir aluminio de manera eficiente y limpia.

Tabla resumen:

| Característica | Beneficio para la fusión de aluminio |

|---|---|

| Método de calentamiento | Calentamiento interno directo mediante inducción electromagnética |

| Velocidad de fusión | Extremadamente rápido; lotes completos en minutos |

| Rendimiento del material | Alto rendimiento con mínima escoria (residuo de óxido) |

| Eficiencia energética | Superior a los hornos de resistencia |

| Operación | Limpia, silenciosa y de bajas emisiones |

| Versatilidad | También puede fundir cobre, latón y varios aceros |

¿Listo para mejorar su proceso de fusión de aluminio?

KINTEK se especializa en equipos y consumibles de laboratorio de alto rendimiento, incluidos hornos de inducción diseñados para las necesidades precisas de laboratorios y fundiciones. Nuestras soluciones ofrecen la velocidad, eficiencia y rendimiento de material que necesita para mantenerse competitivo.

Contáctenos hoy para discutir cómo nuestros hornos de inducción pueden beneficiar su aplicación específica.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Cuál es la función principal de un horno de inducción en la fundición de acero súper dúplex? Lograr una homogeneidad química perfecta

- ¿Qué significa la inducción de plasma? Un método sin contacto para plasma de alta pureza

- ¿Cómo se realiza el calentamiento en la calefacción por inducción? Una guía para un procesamiento térmico rápido, preciso y limpio

- ¿Por qué explota un horno de inducción? Prevenga explosiones catastróficas de vapor en su fundición

- ¿Cómo se funde metal en un horno de inducción? Una guía para una fusión rápida, limpia y eficiente

- ¿Puede un horno de inducción fundir aluminio? Consiga una fusión rápida y limpia para su laboratorio

- ¿Cuál es el principio de funcionamiento de un horno de inducción de alta frecuencia? Domine la fusión de metales rápida y limpia

- ¿Qué papel juega un horno de fusión por inducción al vacío en los lingotes de acero 1.25Cr-0.5Mo? Garantizar la precisión composicional