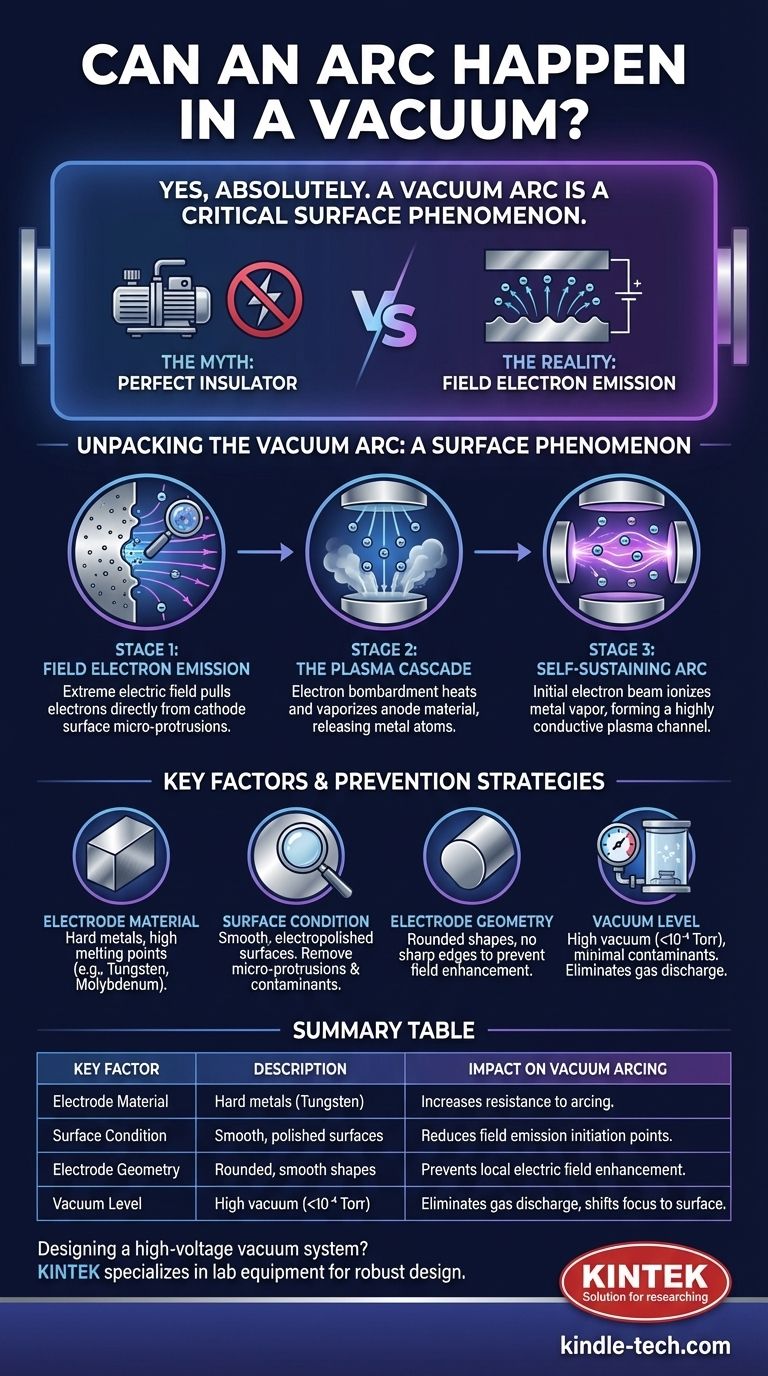

Sí, un arco eléctrico puede ocurrir absolutamente en el vacío. De hecho, este fenómeno, conocido como arco de vacío, es una restricción de diseño crítica en aplicaciones de alto voltaje que van desde aceleradores de partículas hasta naves espaciales. Si bien un vacío perfecto es un excelente aislante, el mecanismo de ruptura es fundamentalmente diferente y más complejo que un arco en el aire, ya que se origina en las propias superficies de los electrodos, no en el espacio entre ellas.

A menudo se piensa que el vacío es el aislante definitivo, pero esto es un error. Un arco eléctrico en el vacío no es causado por la ruptura del gas residual, sino por el campo eléctrico que se vuelve tan intenso que arranca electrones y, eventualmente, metal vaporizado directamente de las superficies de los electrodos, creando un canal de plasma conductor.

El mito del aislante perfecto

Una suposición común es que al eliminar todas las moléculas de gas de un espacio, se elimina el medio para que fluya una corriente eléctrica, lo que evita un arco. Si bien esto es cierto para escenarios de bajo voltaje, falla a altos voltajes.

Cómo se forman los arcos en el gas (la línea de base)

En el aire u otro gas, un arco generalmente se forma cuando un campo eléctrico acelera los electrones libres. Estos electrones chocan con las moléculas de gas, liberando más electrones en un proceso de avalancha llamado descarga de gas.

Este comportamiento está bien descrito por la Ley de Paschen, que muestra que el voltaje necesario para iniciar un arco depende del producto de la presión del gas y la distancia del espacio. A medida que se reduce la presión, el voltaje de ruptura en realidad aumenta significativamente porque hay menos moléculas con las que chocar.

La transición a la ruptura del vacío

Sin embargo, una vez que se alcanza un vacío muy alto (típicamente por debajo de 10⁻⁴ Torr), hay tan pocas moléculas de gas que el mecanismo de la Ley de Paschen se vuelve irrelevante. Un electrón podría cruzar todo el espacio sin chocar con una sola molécula.

En este punto, un mecanismo diferente y más sutil toma el control: la emisión de electrones por campo.

Desentrañando el arco de vacío: un fenómeno de superficie

Un arco de vacío es un proceso de múltiples etapas que comienza y termina con los electrodos. El vacío en sí es simplemente la arena donde se desarrolla el evento.

Etapa 1: Emisión de electrones por campo

Incluso a temperatura ambiente, un campo eléctrico extremadamente fuerte (del orden de gigavoltios por metro) puede extraer electrones directamente de los átomos de un conductor metálico. Este efecto de la mecánica cuántica se conoce como emisión de campo.

Estos electrones son "canalizados" fuera de la superficie del cátodo por la fuerza del campo eléctrico, creando una corriente inicial a través del espacio de vacío.

Etapa 2: El papel de las imperfecciones de la superficie

Las superficies de los electrodos del mundo real nunca son perfectamente lisas. Están cubiertas de puntos microscópicos, crestas y contaminantes.

Estas protuberancias microscópicas actúan como pequeños pararrayos, concentrando drásticamente el campo eléctrico. Un campo promedio moderado a través de un espacio puede convertirse en un campo local inmenso en la punta de uno de estos micropuntos, iniciando la emisión de campo mucho antes de que se alcance el límite teórico para una superficie perfecta.

Etapa 3: La cascada de plasma

Una vez que comienza la emisión de campo, los electrones emitidos se aceleran a través del espacio y bombardean el ánodo (el electrodo positivo) con una energía tremenda. Este bombardeo intenso calienta un pequeño punto en el ánodo hasta su punto de ebullición.

Este calentamiento vaporiza una pequeña cantidad del material del ánodo, liberando una columna de átomos de metal neutros en el espacio de vacío. El haz de electrones inicial luego choca e ioniza este vapor de metal, creando una mezcla altamente conductora de electrones e iones metálicos positivos: un plasma.

Este plasma autosostenible es el arco de vacío. Proporciona una trayectoria de baja resistencia que puede transportar una corriente enorme, alimentada por el material que se vaporiza de ambos electrodos.

Factores clave y estrategias de prevención

Prevenir un arco de vacío no se trata de mejorar el vacío, sino de gestionar los electrodos y el campo eléctrico.

Material y acondicionamiento del electrodo

Los metales duros con altos puntos de fusión y bajas presiones de vapor, como el tungsteno y el molibdeno, son más resistentes a la formación de arcos que los metales más blandos como el aluminio o el cobre.

Además, las superficies deben prepararse meticulosamente. Esto implica el electropulido para eliminar micropuntos y el horneado de los componentes bajo vacío para expulsar los gases y contaminantes atrapados. Un proceso llamado acondicionamiento (ejecutar una descarga controlada y con corriente limitada para quemar sistemáticamente las protuberancias más afiladas) es una práctica estándar en los sistemas de alto voltaje en vacío.

La importancia de la geometría

Se deben evitar los bordes y las esquinas afiladas en cualquier diseño de vacío de alto voltaje. Todas las superficies conductoras deben tener radios grandes y suaves.

Los ingenieros utilizan formas especializadas, como los perfiles de Rogowski, para los electrodos a fin de garantizar que el campo eléctrico sea lo más uniforme posible y evitar mejoras del campo local que podrían desencadenar un arco.

El efecto del "voltaje total"

Contraintuitivamente, para espacios muy grandes (centímetros a metros), la ruptura a veces puede ser desencadenada por el voltaje total a través del espacio, no solo por la intensidad del campo eléctrico local. Este es un fenómeno complejo en el que una sola micropartícula que se desprende puede ser suficiente para iniciar una cascada de ruptura a través de una distancia muy grande.

Tomar la decisión correcta para su diseño

Su estrategia para mitigar los arcos de vacío depende completamente de las limitaciones específicas de su aplicación y de los modos de falla.

- Si su enfoque principal es la confiabilidad de alta potencia (por ejemplo, aceleradores, transmisores): Su prioridad es la selección meticulosa de materiales y la preparación de la superficie, incluido el pulido, la limpieza y el acondicionamiento de alto voltaje in situ.

- Si su enfoque principal son los componentes electrónicos compactos (por ejemplo, componentes de satélites): Su prioridad es gestionar la geometría eliminando todos los bordes afilados, maximizando el espacio libre y utilizando conductores lisos y redondeados.

- Si su enfoque principal es la integridad del proceso (por ejemplo, deposición al vacío, SEM): Su prioridad es mantener una calidad de ultra alto vacío y garantizar que todos los componentes estén completamente desgasificados para minimizar los contaminantes de la superficie que pueden reducir el umbral del arco.

En última instancia, prevenir un arco en el vacío es un ejercicio de control de las superficies de los electrodos y de gestión de la forma del campo eléctrico.

Tabla resumen:

| Factor clave | Descripción | Impacto en la formación de arcos en el vacío |

|---|---|---|

| Material del electrodo | Metales duros como el tungsteno con altos puntos de fusión. | Aumenta la resistencia a la formación de arcos. |

| Condición de la superficie | Superficies lisas y pulidas sin microprotuberancias. | Reduce los puntos de inicio de la emisión de campo. |

| Geometría del electrodo | Formas redondeadas y lisas (por ejemplo, perfiles de Rogowski). | Evita la mejora del campo eléctrico local. |

| Nivel de vacío | Alto vacío (por debajo de 10⁻⁴ Torr) con contaminantes mínimos. | Elimina la descarga de gas, cambia el enfoque a los fenómenos de superficie. |

¿Diseñando un sistema de alto voltaje en vacío? No permita que la formación de arcos en el vacío comprometa la confiabilidad de su proyecto. KINTEK se especializa en equipos y consumibles de laboratorio, proporcionando los componentes de alta calidad y la experiencia necesarios para un diseño robusto de sistemas de vacío. Nuestros productos están diseñados para satisfacer las exigentes demandas de los laboratorios, garantizando un rendimiento y una longevidad superiores. Contáctenos hoy para discutir cómo podemos apoyar su aplicación específica y ayudarlo a lograr resultados óptimos.

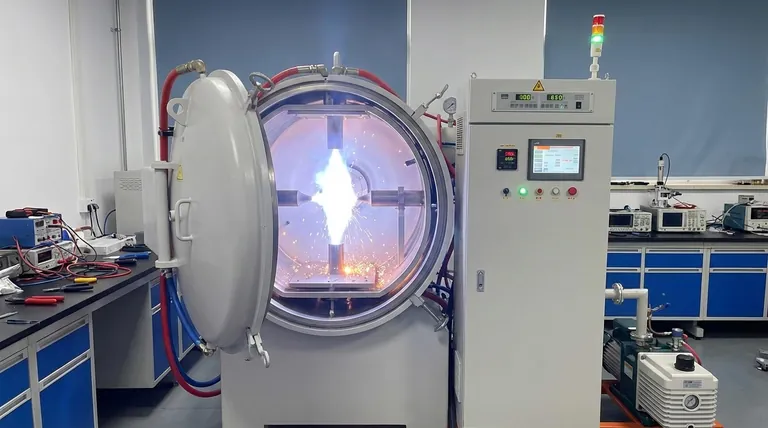

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

La gente también pregunta

- ¿Por qué el tratamiento térmico al vacío a alta temperatura es fundamental para el acero Cr-Ni? Optimiza la resistencia y la integridad de la superficie

- ¿Qué le sucede al calor generado en el vacío? Dominando el control térmico para materiales superiores

- ¿Cuáles son las ventajas del sinterizado al vacío? Logre la máxima pureza y rendimiento del material

- ¿Cuáles son los metales más utilizados en la zona caliente de un horno de vacío? Descubra la clave para el procesamiento de alta pureza

- ¿Es cierto o falso que el calor no puede viajar en el vacío? Descubra cómo el calor cruza el vacío del espacio