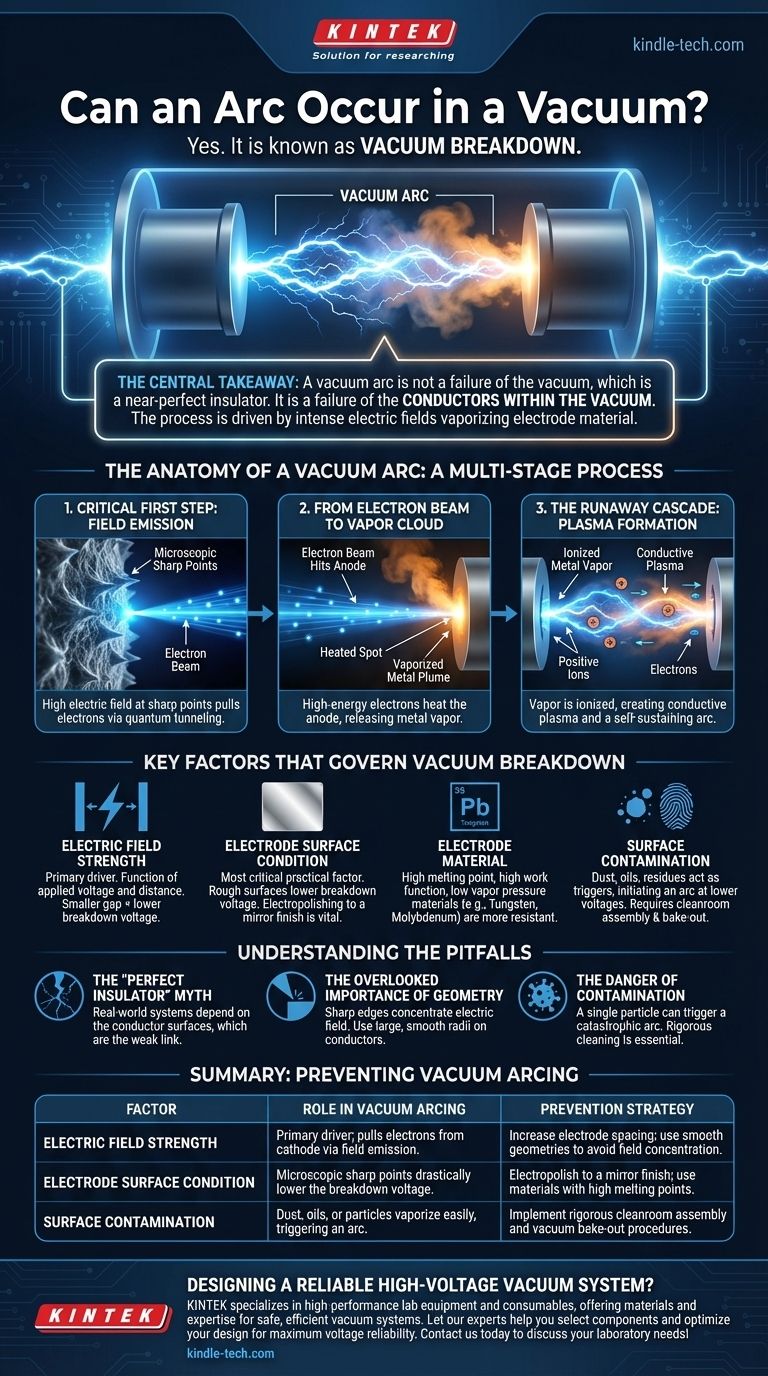

Contrariamente a la intuición común, un arco eléctrico puede ocurrir absolutamente en el vacío. Este fenómeno, conocido como ruptura de vacío, es fundamentalmente diferente de un arco en el aire. En lugar de que el gas circundante se rompa, el alto campo eléctrico obliga a los propios materiales del electrodo a convertirse en la fuente del arco, creando un canal conductor de metal vaporizado.

La conclusión central es que un arco de vacío no es una falla del vacío, que es un aislante casi perfecto. Es una falla de los conductores dentro del vacío. Todo el proceso es impulsado por el campo eléctrico que se vuelve tan intenso que arranca electrones y luego vaporiza material directamente de las superficies de los electrodos para crear el medio que necesita para formar un arco.

La anatomía de un arco de vacío

Para entender cómo prevenir un arco de vacío, primero necesitamos comprender su ciclo de vida distintivo. Es un proceso de múltiples etapas donde los electrodos proporcionan su propio "combustible".

El primer paso crítico: Emisión de campo

El proceso comienza en la superficie del electrodo negativo (el cátodo). Incluso en una superficie altamente pulida, existen puntos afilados microscópicos o "bigotes".

Un alto campo eléctrico se concentra intensamente en estos pequeños puntos. Cuando el campo es lo suficientemente fuerte (millones de voltios por metro), puede extraer electrones directamente de la superficie metálica a través de un efecto de mecánica cuántica llamado tunelización de Fowler-Nordheim.

De haz de electrones a nube de vapor

Estos electrones liberados son acelerados a través del espacio de vacío por el alto voltaje, formando un haz estrechamente enfocado.

Este haz de electrones de alta energía golpea el electrodo positivo (el ánodo), calentando rápidamente un pequeño punto. Si la energía es suficiente, este punto puede calentarse hasta su punto de ebullición, liberando una columna de metal vaporizado en el espacio de vacío.

La cascada descontrolada: Formación de plasma

Esta nube de vapor metálico recién creada es el ingrediente que faltaba. Los electrones emitidos por el campo ahora pueden colisionar e ionizar estos átomos metálicos.

Esta ionización crea un plasma conductor, una mezcla de iones metálicos positivos y más electrones libres. Los iones positivos son acelerados de vuelta hacia el cátodo, golpeándolo y causando más calentamiento, pulverización y la liberación de aún más electrones. Esto crea una cascada autosostenible y descontrolada que vemos como un arco brillante.

Factores clave que rigen la ruptura de vacío

A diferencia del aire, donde el voltaje de ruptura es bastante predecible, la ruptura de vacío depende en gran medida de la condición y preparación del sistema.

Intensidad del campo eléctrico

Este es el principal impulsor. Es una función tanto del voltaje aplicado como de la distancia entre los electrodos. Un espacio más pequeño requiere un voltaje más bajo para alcanzar la misma intensidad de campo crítica.

Condición de la superficie del electrodo

Este es, posiblemente, el factor práctico más crítico. Una superficie rugosa, sin pulir o mecanizada está cubierta de puntos afilados microscópicos que reducen drásticamente el voltaje requerido para iniciar la emisión de campo. Por eso, los componentes para uso en vacío de alto voltaje a menudo se electropulen hasta obtener un acabado de espejo.

Material del electrodo

La elección del metal importa. Los materiales con un alto punto de fusión, alta función de trabajo y baja presión de vapor (como el tungsteno o el molibdeno) son más resistentes a la formación de arcos que materiales como el aluminio o el cobre.

Contaminación de la superficie

Cualquier material extraño (partículas de polvo, aceites de huellas dactilares o disolventes de limpieza residuales) puede vaporizarse fácilmente al ser golpeado por electrones. Estos contaminantes actúan como un "gatillo", iniciando un arco a un voltaje mucho más bajo de lo que permitiría el material del electrodo limpio.

Comprendiendo los escollos

El diseño para alto voltaje en vacío requiere un cambio de pensamiento, alejándose de las propiedades de un gas y dirigiéndose hacia las propiedades de los materiales sólidos bajo estrés extremo.

El mito del "aislante perfecto"

Si bien un vacío perfecto es un aislante perfecto, un sistema del mundo real no lo es. El aislamiento de su sistema es tan bueno como las superficies de los conductores dentro de él. Los electrodos son siempre el eslabón débil.

La importancia pasada por alto de la geometría

Los ingenieros deben obsesionarse con la geometría de los componentes. Cualquier borde o esquina afilada en un conductor concentrará el campo eléctrico, convirtiéndose en un sitio potencial para la emisión de campo. Todos los conductores de alto voltaje deben tener radios grandes y suaves.

El peligro de la contaminación

En sistemas atmosféricos, un poco de polvo podría ser inofensivo. En un sistema de vacío de alto voltaje, una sola partícula microscópica puede ser la semilla para un arco catastrófico. Por eso, los procedimientos rigurosos de ensamblaje en sala limpia y horneado al vacío (calentar el sistema bajo vacío para eliminar contaminantes) son una práctica estándar.

Cómo prevenir la formación de arcos de vacío en su diseño

Su estrategia para prevenir la ruptura depende directamente de los requisitos principales de su sistema.

- Si su enfoque principal es maximizar la fiabilidad del voltaje: Priorice la selección del material del electrodo (por ejemplo, tungsteno o acero inoxidable) y la preparación meticulosa de la superficie, incluido el electropulido para eliminar puntos afilados microscópicos.

- Si su enfoque principal es diseñar un sistema práctico: Concéntrese en la geometría de los componentes utilizando radios grandes y suaves en todos los conductores y asegurando un espaciado suficiente mucho más allá del mínimo teórico para reducir el campo eléctrico general.

- Si su enfoque principal es la estabilidad operativa a largo plazo: Implemente procedimientos rigurosos de limpieza y horneado al vacío para eliminar todos los contaminantes de la superficie y los gases absorbidos antes de sellar u operar el sistema.

En última instancia, gestionar el riesgo de un arco de vacío consiste en controlar las superficies dentro del vacío, no el vacío en sí.

Tabla resumen:

| Factor | Función en la formación de arcos de vacío | Estrategia de prevención |

|---|---|---|

| Intensidad del campo eléctrico | Principal impulsor; extrae electrones del cátodo mediante emisión de campo. | Aumentar el espaciado de los electrodos; usar geometrías suaves para evitar la concentración de campo. |

| Condición de la superficie del electrodo | Los puntos afilados microscópicos reducen drásticamente el voltaje de ruptura. | Electropulir hasta un acabado de espejo; usar materiales con altos puntos de fusión. |

| Contaminación de la superficie | El polvo, los aceites o las partículas se vaporizan fácilmente, provocando un arco. | Implementar procedimientos rigurosos de ensamblaje en sala limpia y horneado al vacío. |

¿Diseñando un sistema de vacío de alto voltaje fiable?

La prevención de la formación de arcos de vacío requiere un control preciso sobre los materiales de los electrodos, los acabados de la superficie y la limpieza del ensamblaje. KINTEK se especializa en equipos y consumibles de laboratorio de alto rendimiento, ofreciendo los materiales y la experiencia para garantizar que sus sistemas de vacío funcionen de forma segura y eficiente.

Deje que nuestros expertos le ayuden a seleccionar los componentes adecuados y a optimizar su diseño para una máxima fiabilidad de voltaje. Contáctenos hoy para discutir sus necesidades específicas de laboratorio.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

La gente también pregunta

- ¿Cuál es el proceso de un horno de vacío? Logre pureza y precisión en el procesamiento a alta temperatura

- ¿Puede ocurrir un arco en el vacío? Sí, y aquí te explicamos cómo evitarlo en tu diseño de alto voltaje.

- ¿Es cierto o falso que el calor no puede viajar en el vacío? Descubra cómo el calor cruza el vacío del espacio

- ¿Qué es un horno de vacío? La guía definitiva para el procesamiento térmico sin contaminación

- ¿A qué temperatura se evapora el molibdeno? Comprendiendo sus límites de alta temperatura