Sí, un horno mufla es una herramienta excelente y común para la calcinación. Su diseño se adapta particularmente bien a los procesos que requieren calentar una muestra en presencia de aire, ya que la cámara permite una libre circulación del aire mientras protege la muestra del contacto directo con los elementos calefactores.

La consideración clave es la atmósfera. Un horno mufla es la opción estándar para la calcinación en atmósfera de aire, pero si su proceso requiere un entorno de gas específico o inerte, un horno tubular es el instrumento superior.

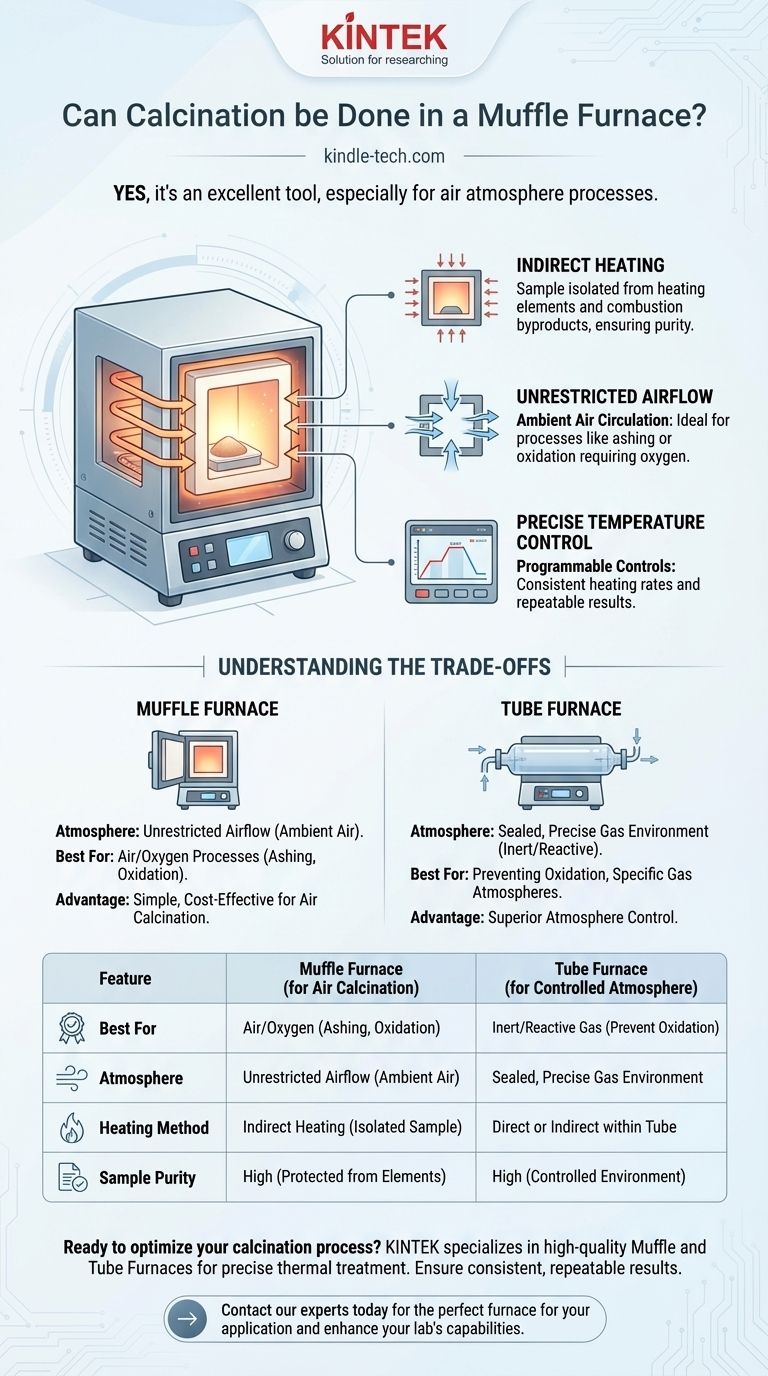

¿Qué hace que un horno mufla sea adecuado para la calcinación?

La calcinación es un proceso de tratamiento térmico utilizado para provocar un cambio químico o físico en un material, a menudo eliminando componentes volátiles. El diseño de un horno mufla apoya directamente este objetivo de varias maneras clave.

El Principio del Calentamiento Indirecto

La característica definitoria de un horno mufla es la "mufla", una cámara separada, generalmente hecha de cerámica de alta temperatura o arcilla refractaria, que contiene la muestra.

Los elementos calefactores están fuera de esta cámara. Este método de calentamiento indirecto garantiza que la muestra nunca se contamine por los subproductos de la combustión o por el contacto directo con la fuente de calor misma.

Flujo de Aire Sin Restricciones

Para muchos procesos de calcinación, como la incineración de materia orgánica u oxidación de un compuesto, el contacto total con el oxígeno es fundamental.

La cámara de un horno mufla típico no está sellada, lo que permite que el aire ambiente circule libremente. Esto asegura que las reacciones que requieren aire puedan llevarse a cabo por completo.

Control Preciso de la Temperatura

Los hornos mufla modernos ofrecen controles de temperatura programables. Esto le permite establecer velocidades de calentamiento precisas, tiempos de permanencia a una temperatura objetivo y rampas de enfriamiento controladas. Este nivel de control es esencial para lograr resultados consistentes y repetibles en su proceso de calcinación.

Comprender las Compensaciones

Aunque es ideal para muchas aplicaciones, un horno mufla no es una solución universal. Su principal fortaleza, un entorno de aire abierto, es también su principal limitación.

El Desafío del Control de la Atmósfera

El diseño abierto que hace que un horno mufla sea perfecto para la calcinación en aire lo hace muy ineficaz para procesos que requieren una atmósfera controlada.

Es difícil e ineficiente purgar la gran cámara de aire y mantener un ambiente de gas inerte (como nitrógeno o argón) o reactivo puro.

La Alternativa: El Horno Tubular

Cuando su proceso requiere una atmósfera de gas específica, por ejemplo, para evitar la oxidación de su muestra, un horno tubular es la elección correcta.

Un horno tubular utiliza un tubo estrecho para sostener la muestra, el cual puede sellarse y purgarse fácilmente con un gas preciso. Si bien también se puede utilizar para la calcinación en aire, su fortaleza radica en un control superior de la atmósfera.

Tomar la Decisión Correcta para su Proceso

Su objetivo específico determina la herramienta adecuada. Base su decisión en las condiciones atmosféricas requeridas para su material.

- Si su enfoque principal es la calcinación en aire (p. ej., incineración de una muestra, quema de aglutinantes u oxidación simple): El horno mufla es la herramienta ideal, estándar y más rentable para el trabajo.

- Si su enfoque principal es la calcinación en una atmósfera de gas inerte o específica (p. ej., para prevenir la oxidación): Se requiere un horno tubular para lograr el control de atmósfera necesario.

- Si su enfoque principal es la pureza y evitar la contaminación de la fuente de calor: El mecanismo de calentamiento indirecto de un horno mufla lo hace fundamentalmente superior a los hornos de fuego directo.

Elegir el horno correcto es el primer paso hacia un proceso térmico exitoso y repetible.

Tabla Resumen:

| Característica | Horno Mufla (para Calcinación en Aire) | Horno Tubular (para Atmósfera Controlada) |

|---|---|---|

| Ideal para | Procesos que requieren aire/oxígeno (p. ej., incineración, oxidación) | Procesos que requieren gas inerte/reactivo (p. ej., prevención de oxidación) |

| Atmósfera | Flujo de aire sin restricciones (aire ambiente) | Entorno de gas sellado y preciso |

| Método de Calentamiento | Calentamiento indirecto (la muestra está aislada) | Calentamiento directo o indirecto dentro de un tubo |

| Pureza de la Muestra | Alta (protegida de los elementos calefactores) | Alta (entorno controlado) |

¿Listo para optimizar su proceso de calcinación? KINTEK se especializa en hornos mufla y hornos tubulares de alta calidad diseñados para un tratamiento térmico preciso. Ya sea que su laboratorio necesite una calcinación confiable en atmósfera de aire o un control avanzado de la atmósfera, nuestro equipo garantiza resultados consistentes y repetibles. Contacte a nuestros expertos hoy mismo para encontrar el horno perfecto para su aplicación específica y mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿A qué temperatura debe funcionar un horno? Desde el confort del hogar hasta los procesos industriales

- ¿Cuál es el mantenimiento de los equipos de laboratorio? Garantizar la integridad de los datos y extender la vida útil del equipo

- ¿Cuál es la diferencia entre la tipografía en frío y la tipografía en caliente? Descubra la Revolución de la Imprenta

- ¿Un horno es endotérmico o exotérmico? Descubra la ciencia de la calefacción del hogar

- ¿A qué temperatura es seguro abrir un horno mufla? Una guía para prevenir lesiones y daños al equipo