Sí, absolutamente. La capacidad de soportar temperaturas extremadamente altas es una característica definitoria de los materiales cerámicos. Mientras que los metales a menudo se debilitan y se funden, muchas cerámicas permanecen estables y fuertes a temperaturas muy superiores a los 1000 °C (1832 °F), lo que las hace esenciales para aplicaciones que van desde la industria aeroespacial hasta los hornos industriales. Sin embargo, no todas las cerámicas son iguales, y su rendimiento depende enteramente de su composición química y estructura específicas.

El problema central no es simplemente el punto de fusión de una cerámica, que casi siempre es excepcionalmente alto. El verdadero desafío radica en gestionar su fragilidad inherente y su susceptibilidad al choque térmico, la tendencia a agrietarse cuando se somete a cambios rápidos de temperatura.

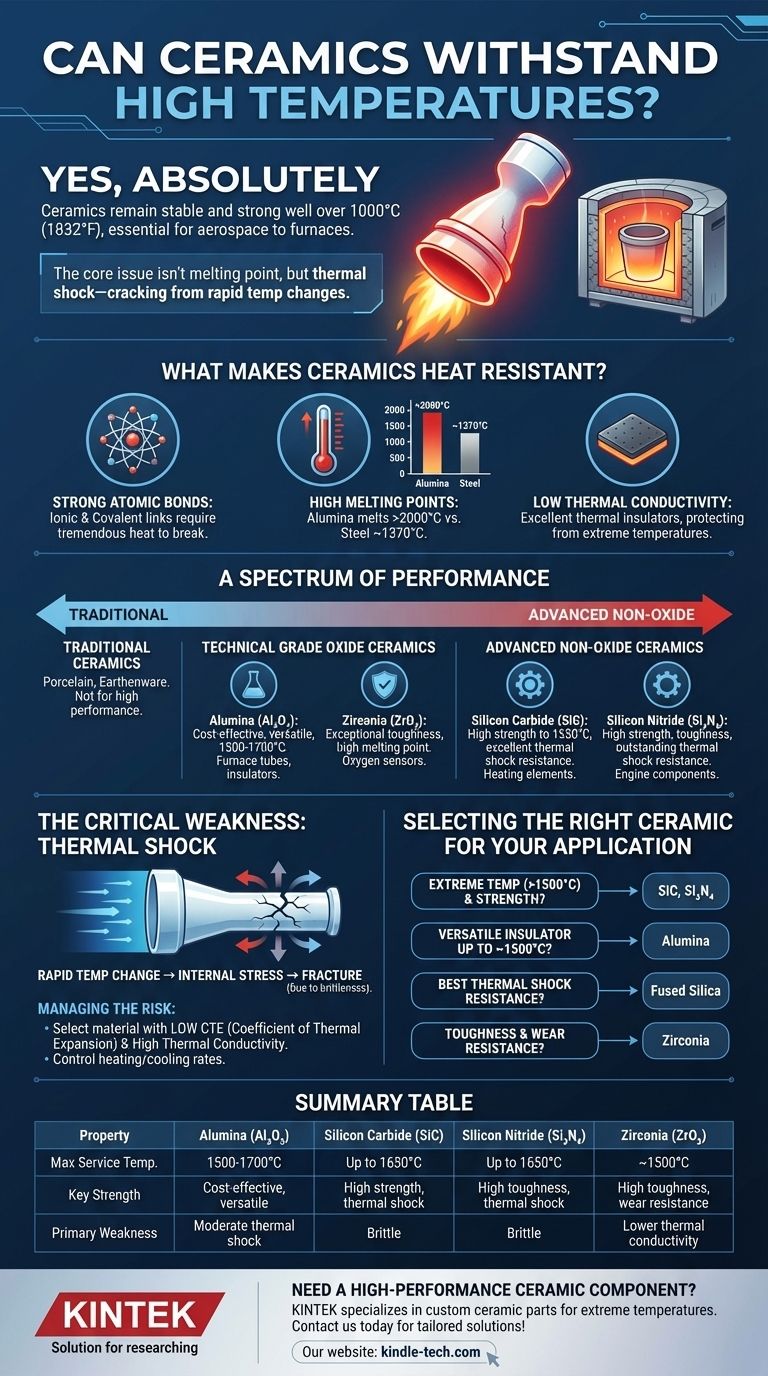

¿Qué hace que las cerámicas sean resistentes al calor?

La notable estabilidad térmica de las cerámicas no es un accidente; es un resultado directo de su estructura atómica fundamental. Comprender esto es clave para apreciar tanto sus fortalezas como sus debilidades.

El poder de los enlaces atómicos

A diferencia de los metales, que se mantienen unidos por un mar flexible de electrones compartidos, los átomos en la mayoría de las cerámicas avanzadas están unidos por enlaces iónicos y covalentes increíblemente fuertes. Estos enlaces requieren una tremenda cantidad de energía térmica (calor) para vibrar y, en última instancia, romperse, razón por la cual las cerámicas tienen puntos de fusión y ebullición tan altos.

Los puntos de fusión altos son la norma

La fuerza de estos enlaces atómicos se traduce directamente en temperaturas de fusión muy altas. Por ejemplo, la alúmina (Al₂O₃), una cerámica técnica común, se funde a más de 2000 °C (3632 °F), mientras que metales como el aluminio y el acero se funden a aproximadamente 660 °C y 1370 °C, respectivamente.

Baja conductividad térmica

Muchas cerámicas también son excelentes aislantes térmicos. Resisten la transferencia de calor, una propiedad que es tan importante como no fundirse. Por eso se utilizan como revestimientos refractarios en hornos y como baldosas de escudo térmico en naves espaciales: protegen lo que está debajo de temperaturas extremas.

Un espectro de rendimiento: No todas las cerámicas son iguales

El término "cerámica" cubre una vasta gama de materiales, desde la cerámica común hasta componentes diseñados para motores a reacción. Su rendimiento en entornos de alta temperatura varía significativamente.

Cerámicas tradicionales

Materiales como la porcelana y la loza se cuecen a altas temperaturas, pero su composición incluye fundentes e impurezas que reducen su temperatura máxima de servicio. Son útiles para muchas cosas, pero no se consideran de alto rendimiento en este contexto.

Cerámicas de óxido de grado técnico

Estos son los caballos de batalla de las aplicaciones de alta temperatura.

- Alúmina (Óxido de aluminio): Ampliamente utilizada debido a su excelente equilibrio de alta resistencia, dureza y una temperatura de servicio continuo de alrededor de 1500-1700 °C. Es una opción rentable para tubos de horno, aisladores y componentes de desgaste.

- Zirconia (Dióxido de circonio): Conocida por su excepcional tenacidad (para una cerámica) y un punto de fusión aún más alto que la alúmina. La zirconia estabilizada se utiliza a menudo para sensores de oxígeno y pilas de combustible de óxido sólido.

Cerámicas no óxidas avanzadas

Estos materiales ofrecen el mayor rendimiento a temperaturas extremas, a menudo en entornos químicos o mecánicos muy exigentes.

- Carburo de silicio (SiC): Mantiene su resistencia a temperaturas de hasta 1650 °C (3000 °F) y tiene una excelente resistencia al choque térmico. Se utiliza para elementos calefactores, toberas de cohetes y componentes en la fabricación de semiconductores.

- Nitrato de silicio (Si₃N₄): Posee una extraordinaria combinación de alta resistencia, tenacidad y una excelente resistencia al choque térmico. Esto lo convierte en un candidato principal para componentes en motores automotrices y de turbinas de gas avanzados.

Comprender la debilidad crítica: El choque térmico

Un alto punto de fusión es inútil si el material se rompe en el momento en que se calienta o enfría demasiado rápido. Este modo de falla, conocido como choque térmico, es el principal desafío de ingeniería al trabajar con cerámicas.

La física de una grieta

Cuando una cerámica se calienta o enfría rápidamente, diferentes partes del material se expanden o contraen a diferentes velocidades. Esto crea una tensión interna. Debido a que las cerámicas son frágiles, no pueden doblarse o deformarse para aliviar esta tensión como lo haría un metal. En cambio, la tensión se acumula hasta que el material se fractura.

El coeficiente de expansión térmica (CTE)

La propiedad más importante para predecir la resistencia al choque térmico es el coeficiente de expansión térmica (CTE). Este valor mide cuánto se expande un material por cada grado de aumento de temperatura. Una cerámica con un CTE bajo se expandirá y contraerá menos, generará menores tensiones internas y, por lo tanto, tendrá una mejor resistencia al choque térmico.

Gestión del riesgo

Los ingenieros gestionan el choque térmico de dos maneras. Primero, seleccionando un material con un CTE bajo y alta conductividad térmica (como el nitrato de silicio). Segundo, controlando cuidadosamente las tasas de calentamiento y enfriamiento del componente cerámico para mantener los gradientes de temperatura y las tensiones internas al mínimo.

Selección de la cerámica adecuada para su aplicación

Elegir el material correcto requiere equilibrar el rendimiento térmico con los requisitos mecánicos y el costo.

- Si su enfoque principal es la resistencia a temperaturas extremas (>1500 °C) con alta resistencia: Elija una cerámica no óxida como el carburo de silicio (SiC) o el nitrato de silicio (Si₃N₄).

- Si su enfoque principal es un aislante versátil y rentable para usar hasta ~1500 °C: La alúmina (Al₂O₃) es el estándar de la industria y una excelente opción.

- Si su enfoque principal es la mejor resistencia absoluta al choque térmico: La sílice fundida es inigualable debido a su CTE casi nulo, aunque tiene una resistencia menor que otras cerámicas.

- Si su enfoque principal es la tenacidad y la resistencia al desgaste a altas temperaturas: La zirconia (ZrO₂) es un candidato principal.

Comprender la interacción entre la estructura atómica de una cerámica, sus propiedades térmicas y su fragilidad mecánica es clave para implementar con éxito estos materiales en los entornos más exigentes.

Tabla resumen:

| Propiedad | Alúmina (Al₂O₃) | Carburo de silicio (SiC) | Nitrato de silicio (Si₃N₄) | Zirconia (ZrO₂) |

|---|---|---|---|---|

| Temp. máx. de servicio | 1500-1700 °C | Hasta 1650 °C | Hasta 1650 °C | ~1500 °C |

| Principal fortaleza | Rentable, versátil | Alta resistencia, resistencia al choque térmico | Alta tenacidad, resistencia al choque térmico | Alta tenacidad, resistencia al desgaste |

| Principal debilidad | Resistencia moderada al choque térmico | Frágil | Frágil | Menor conductividad térmica |

¿Necesita un componente cerámico de alto rendimiento para su laboratorio o proceso industrial? KINTEK se especializa en equipos y consumibles de laboratorio de precisión, incluyendo piezas cerámicas personalizadas diseñadas para temperaturas extremas y entornos hostiles. Nuestros expertos pueden ayudarle a seleccionar el material adecuado, desde tubos de horno de alúmina duraderos hasta elementos de carburo de silicio ultrarresistentes, para garantizar la fiabilidad, eficiencia y seguridad en su aplicación. Contacte con nuestro equipo hoy mismo para discutir sus requisitos específicos y obtener una solución personalizada.

Guía Visual

Productos relacionados

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Cuáles son las aplicaciones de la cerámica en odontología? Restaure la función y la estética con materiales avanzados

- ¿Cuál es la resistencia a la temperatura del carburo de silicio? Soporta calor extremo hasta 1500°C

- ¿Son químicamente inreactivas las cerámicas? Descubra su notable resistencia a la corrosión

- ¿Por qué se recomienda el precalentamiento del polvo cerámico LLZO? Optimización de interfaces para compuestos poliméricos de alto rendimiento

- ¿Cuál es el calor específico de la alúmina? Está en un rango de 451 a 955 J/kg·K

- ¿Cuál es el efecto de la velocidad de calentamiento en la sinterización? Lograr una densidad uniforme y evitar defectos

- ¿Cuáles son los desafíos del carburo de silicio? Navegando los obstáculos de fabricación, fiabilidad e integración

- ¿Qué es la sinterización en la cerámica? Domina el proceso para obtener materiales fuertes y densos