Sí, el oro se puede calentar por inducción. De hecho, los hornos de inducción modernos son un método preferido para fundir oro en entornos profesionales. El proceso funciona utilizando un potente campo magnético de alta frecuencia para generar calor directamente dentro del oro, lo que lleva a una fusión rápida, limpia y altamente controlada.

La inducción no solo es un método viable para calentar oro, sino que a menudo es la opción superior para lograr resultados de alta pureza. Supera las propiedades únicas del oro utilizando campos magnéticos de alta frecuencia para asegurar una fusión rápida, contenida y libre de contaminación.

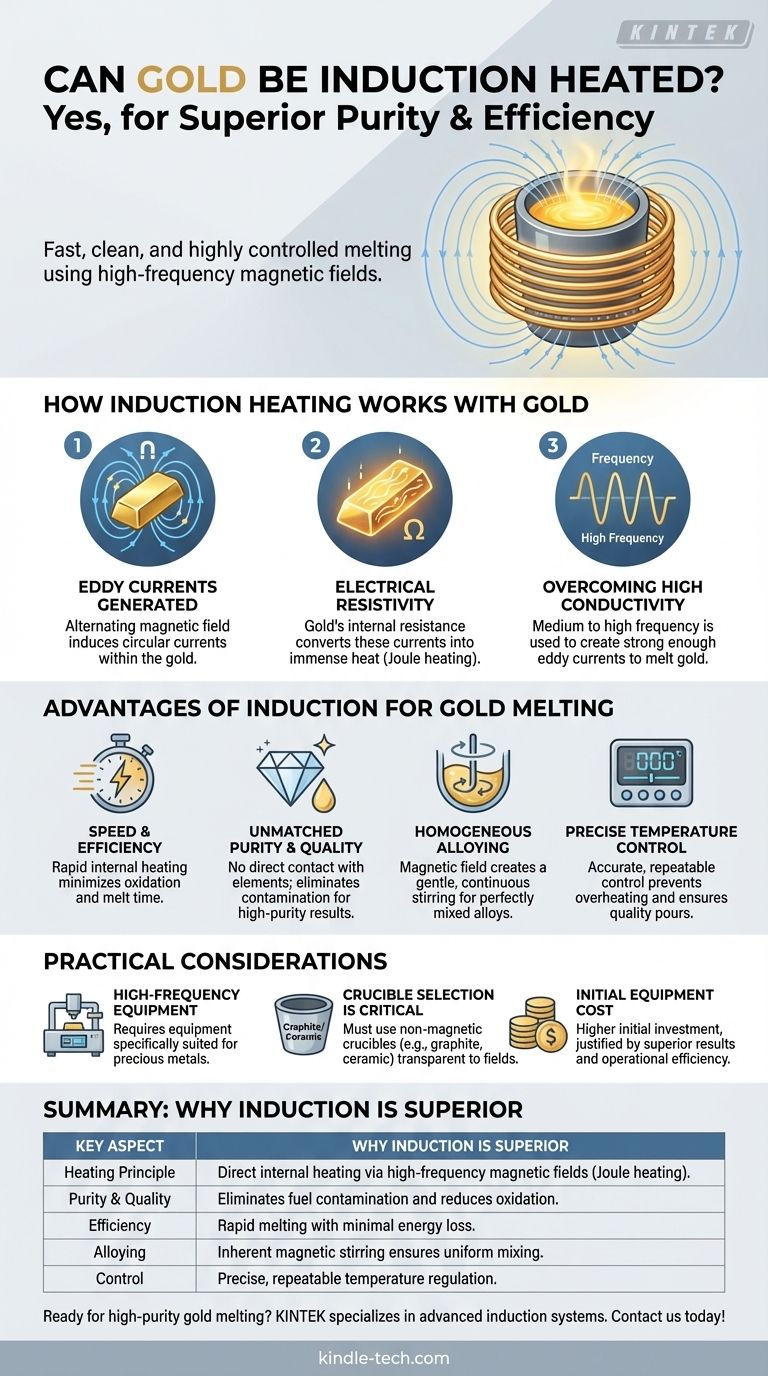

Cómo funciona el calentamiento por inducción con oro

Aunque la inducción se utiliza famosamente para materiales magnéticos como el hierro y el acero, la física detrás del calentamiento de un metal no magnético como el oro es ligeramente diferente pero igualmente efectiva.

El principio de las corrientes de Foucault

Un calentador de inducción genera un campo magnético potente y rápidamente alterno. Cuando un material conductor como el oro se coloca dentro de este campo, el campo induce pequeñas corrientes eléctricas circulares dentro del metal. Estas se llaman corrientes de Foucault.

El papel de la resistividad eléctrica

Todos los materiales tienen cierta resistencia al flujo de electricidad. A medida que estas corrientes de Foucault inducidas fluyen a través del oro, encuentran esta resistividad eléctrica. Esta fricción genera un calor inmenso, un principio conocido como calentamiento Joule (o pérdida I²R), lo que hace que el oro se derrita de adentro hacia afuera.

Superando la alta conductividad

El oro es un excelente conductor eléctrico, lo que significa que tiene una resistividad muy baja. Esto hace que sea intrínsecamente más difícil de calentar con corrientes de Foucault que los metales menos conductores.

La solución es utilizar un sistema de inducción que opere a una frecuencia media a alta. Aumentar la frecuencia del cambio del campo magnético induce corrientes de Foucault más fuertes, generando suficiente potencia para superar la baja resistencia del oro y fundirlo de manera eficiente.

Las ventajas de la inducción para la fusión de oro

El uso de la inducción no solo es posible; ofrece ventajas significativas sobre los métodos tradicionales de soplete o de horno de resistencia, especialmente para lograr alta calidad.

Velocidad y eficiencia

Debido a que el calor se genera directamente dentro del propio oro, el proceso de fusión es excepcionalmente rápido. Esto minimiza el tiempo que el oro fundido está expuesto a la atmósfera, lo cual es un factor crítico para mantener la pureza.

Pureza y calidad inigualables

El ciclo de calentamiento rápido reduce drásticamente la oxidación. Además, dado que ninguna parte del equipo de calentamiento toca directamente el oro, elimina la contaminación del combustible o de los elementos calefactores. Esto resulta en una fusión más limpia y de mayor calidad.

Aleación homogénea

El campo magnético que crea las corrientes de Foucault también produce un efecto de agitación suave y continuo en el metal fundido. Esto es extremadamente beneficioso al crear aleaciones de oro, ya que asegura que todos los metales se mezclen a fondo y de manera uniforme.

Control preciso de la temperatura

Los sistemas de inducción modernos ofrecen un control preciso y repetible sobre la potencia de salida y la temperatura. Esto es crucial para evitar el sobrecalentamiento y asegurar la temperatura de vertido correcta para la fundición, lo que impacta directamente en la calidad del producto final.

Comprendiendo las consideraciones prácticas

Aunque potente, el proceso de inducción para el oro tiene requisitos específicos y compensaciones a considerar.

La necesidad de equipos de alta frecuencia

Como se mencionó, la alta conductividad del oro exige una frecuencia más alta. Esto significa que no se puede usar un calentador de inducción de baja frecuencia diseñado para acero para fundir oro de manera efectiva. El equipo debe ser específicamente adecuado para metales preciosos.

La selección del crisol es crítica

El oro se mantiene dentro de un crisol, que se coloca dentro de la bobina de inducción. Este crisol debe estar hecho de un material que sea transparente a los campos magnéticos, como el grafito o una cerámica especializada. Esto asegura que el campo magnético pase a través del crisol y caliente el oro directamente, no el recipiente.

Costo inicial del equipo

La principal desventaja es el costo. Los sistemas profesionales de fusión por inducción representan una inversión de capital significativa en comparación con métodos más simples como un horno de gas o un soplete. Sin embargo, para aplicaciones que requieren alta pureza, velocidad y repetibilidad, la inversión a menudo se justifica por los resultados superiores y la eficiencia operativa.

Tomando la decisión correcta para su objetivo

La elección de un método de calentamiento depende completamente de sus requisitos específicos de calidad, volumen y costo.

- Si su enfoque principal es la fusión de alto volumen y alta pureza: El calentamiento por inducción es la opción profesional superior por su velocidad, control preciso y capacidad para minimizar la contaminación.

- Si su enfoque principal es el trabajo artesanal a pequeña escala o reparaciones: Un soplete de gas tradicional ofrece una portabilidad inigualable y un costo inicial mucho menor, lo que lo hace más práctico para piezas individuales.

- Si su enfoque principal es crear aleaciones consistentes y de alta calidad: El efecto de agitación magnética inherente a la inducción proporciona una ventaja significativa para crear aleaciones de oro perfectamente homogéneas que otros métodos no pueden replicar fácilmente.

En última instancia, comprender los principios del calentamiento por inducción le permite seleccionar la herramienta adecuada para lograr el resultado deseado con el oro.

Tabla resumen:

| Aspecto clave | Por qué la inducción es superior para el oro |

|---|---|

| Principio de calentamiento | Utiliza campos magnéticos de alta frecuencia para generar corrientes de Foucault y calor interno (calentamiento Joule). |

| Pureza y calidad | Elimina la contaminación del combustible/elementos y reduce la oxidación para resultados de alta pureza. |

| Eficiencia | El calentamiento interno rápido y directo minimiza el tiempo de fusión y la pérdida de energía. |

| Aleación | La agitación magnética asegura una mezcla homogénea de las aleaciones de oro. |

| Control | La regulación precisa de la temperatura previene el sobrecalentamiento y asegura vertidos consistentes. |

¿Listo para lograr la fusión de oro de alta pureza con precisión y eficiencia?

KINTEK se especializa en equipos y consumibles de laboratorio avanzados, incluidos sistemas de fusión por inducción adaptados para metales preciosos como el oro. Nuestras soluciones ofrecen la velocidad, pureza y control que los profesionales demandan.

Contáctenos hoy para encontrar el sistema de calentamiento por inducción perfecto para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de tubo de laboratorio vertical

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Qué es el método de inducción al vacío? Domine la fusión de metales de alta pureza para aleaciones avanzadas

- ¿Qué tipos de metales se procesan típicamente en un horno de inducción por vacío? Aleaciones de alta pureza para aplicaciones críticas

- ¿Cuál es la función principal de un horno de fusión por inducción al vacío? Fundir metales de alta pureza con precisión

- ¿Qué es VIM en metalurgia? Una guía para la fusión por inducción al vacío para aleaciones de alto rendimiento

- ¿Qué principio se utiliza para generar calor en un horno de fusión por inducción al vacío? Logre una fusión de metales limpia y eficiente