Sí, un horno de inducción es muy eficaz para fundir hierro. De hecho, esta tecnología es una piedra angular de la metalurgia moderna, ampliamente utilizada para fundir no solo hierro puro, sino también acero y una gran variedad de aleaciones a base de hierro. El proceso funciona utilizando inducción electromagnética para generar calor intenso directamente dentro del propio metal, ofreciendo una solución de fusión limpia, controlable y eficiente.

El principio fundamental es sencillo: un horno de inducción utiliza un potente campo magnético alterno para calentar y fundir metales conductores como el hierro. El factor crítico es asegurar que el horno específico esté clasificado para alcanzar las altas temperaturas requeridas para el metal objetivo, que para el hierro puro es de aproximadamente 1538 °C (2800 °F).

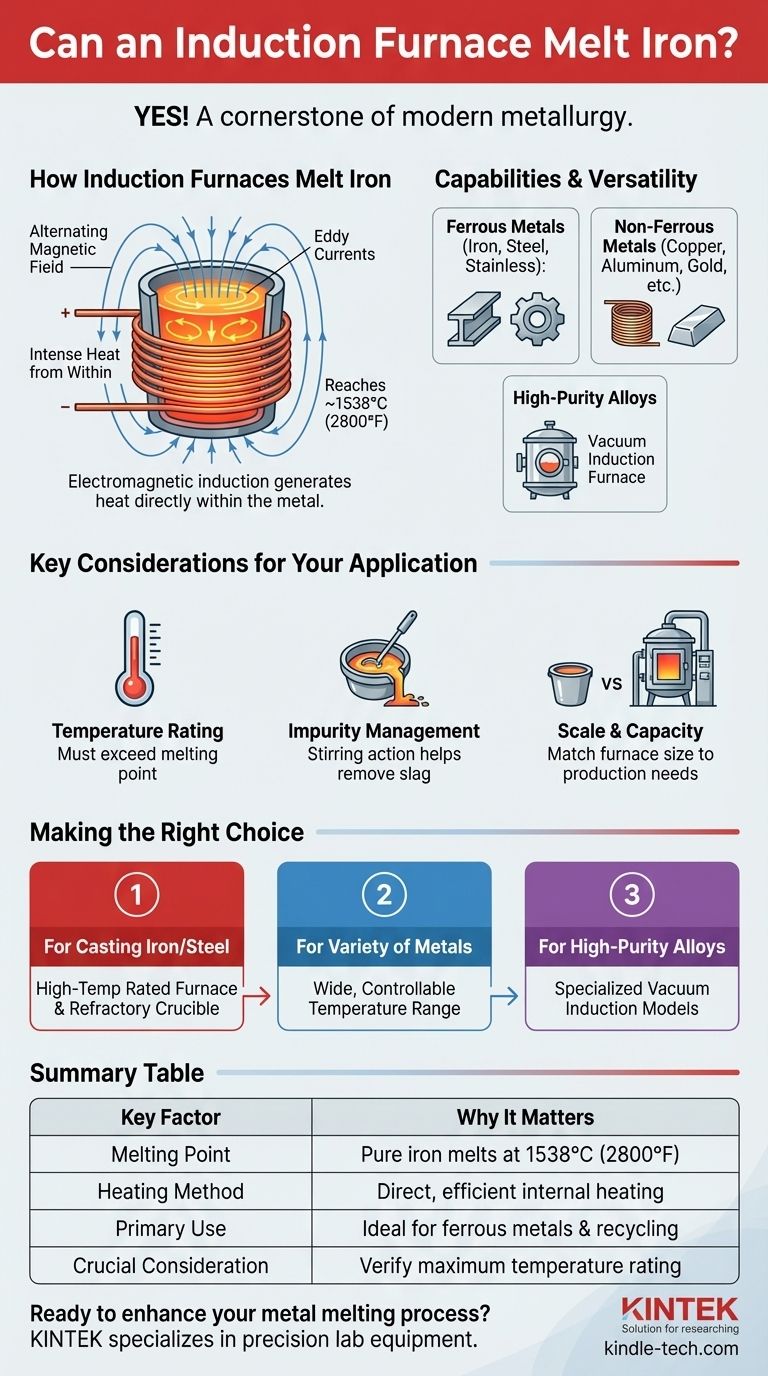

Cómo funden el hierro los hornos de inducción

Un horno de inducción no utiliza llamas externas ni elementos calefactores para fundir el metal. El calor se genera desde el interior del material, lo que hace que el proceso sea altamente eficiente.

El principio de inducción electromagnética

Un horno de inducción utiliza una bobina de cobre refrigerada por agua por la que se hace pasar una potente corriente eléctrica alterna. Esta corriente genera un campo magnético fuerte y cambiante alrededor de la bobina y a través del metal colocado dentro de un crisol.

Este campo magnético induce potentes corrientes eléctricas secundarias, llamadas corrientes de Foucault, directamente dentro del hierro. La resistencia eléctrica natural del hierro hace que estas corrientes de Foucault generen un calor inmenso, elevando rápidamente la temperatura del metal hasta su punto de fusión.

Alcanzando el punto de fusión del hierro

El hierro puro se funde a aproximadamente 1538 °C (2800 °F), mientras que el acero, su aleación más común, se funde alrededor de 1370 °C (2500 °F). Los hornos de inducción están diseñados específicamente para generar la energía necesaria para alcanzar y superar estas altas temperaturas con precisión.

Las capacidades más amplias de la tecnología de inducción

Aunque son excepcionalmente adecuados para el hierro, las capacidades de los hornos de inducción se extienden a un amplio espectro de materiales, lo que los convierte en una herramienta versátil en fundiciones y laboratorios.

Metales ferrosos

La aplicación principal de muchos hornos de inducción es la fusión de metales ferrosos. Esto incluye hierro puro, todos los grados de acero y acero inoxidable. La tecnología es ideal para reciclar chatarra en aleaciones de alta calidad.

Metales no ferrosos

La tecnología de inducción es igualmente eficaz para fundir metales no ferrosos, aunque a menudo con diferentes configuraciones de horno. Esto incluye comúnmente materiales como cobre, aluminio, latón, zinc, oro y plata.

Aleaciones de alta pureza y especialidad

Para los metales que reaccionan fácilmente con el oxígeno o el nitrógeno a altas temperaturas, se utiliza un horno de inducción al vacío. Este equipo especializado funde materiales como superaleaciones, níquel y cobalto al vacío para evitar la contaminación y garantizar la pureza del producto final.

Consideraciones clave para su aplicación

Elegir el horno adecuado implica más que confirmar que puede fundir un metal específico. Varios factores influyen en el éxito y la eficiencia de la operación.

Adaptar la potencia del horno al tipo de metal

El factor más crítico es la clasificación de temperatura del horno. Un horno diseñado para fundir metales a temperaturas más bajas como el aluminio o el zinc no tendrá la potencia ni el aislamiento para manejar el hierro o el acero de manera segura y eficiente. Verifique siempre la temperatura máxima sostenible del horno.

La influencia de las impurezas

El proceso de fusión se ve afectado por la presencia de impurezas, escorias y oxidantes. Un proceso bien gestionado tiene en cuenta estos factores para garantizar que la fundición final sea de alta calidad. La acción de agitación creada por el campo magnético puede ayudar a mezclar las aleaciones y llevar las impurezas a la superficie para que se retiren.

Escala y capacidad

El tamaño del horno y su crisol deben alinearse con sus necesidades de producción. Un horno pequeño utilizado para metales preciosos en un laboratorio es fundamentalmente diferente de un gran horno industrial diseñado para fundir toneladas de chatarra de acero.

Tomar la decisión correcta para su objetivo

Para seleccionar el equipo apropiado, comience con su objetivo final en mente.

- Si su enfoque principal es fundir hierro o acero puro para fundición: Asegúrese de que la clasificación de temperatura máxima del horno esté de forma segura por encima de 1538 °C (2800 °F) y que su crisol esté hecho de un material refractario adecuado para estas temperaturas.

- Si su enfoque principal es fundir una variedad de metales diferentes: Busque un horno con un rango de temperatura amplio y controlable para manejar eficientemente todo, desde aleaciones de aluminio hasta hierro sin desperdiciar energía.

- Si su enfoque principal es producir aleaciones especiales de alta pureza: Un horno de inducción estándar puede no ser suficiente; deberá investigar modelos especializados de inducción al vacío para evitar la contaminación atmosférica.

Al adaptar las capacidades del horno a las propiedades específicas de su metal, garantizará una operación de fusión eficiente, controlada y exitosa.

Tabla de resumen:

| Factor clave | Por qué es importante para fundir hierro |

|---|---|

| Punto de fusión | El hierro puro se funde a 1538 °C (2800 °F); el horno debe superar esta temperatura. |

| Método de calentamiento | La inducción electromagnética calienta el metal directamente desde el interior para una alta eficiencia. |

| Uso principal | Ideal para metales ferrosos (hierro, acero) y para reciclar chatarra en aleaciones de alta calidad. |

| Consideración crucial | Verifique que la clasificación de temperatura máxima del horno coincida con los requisitos de su metal. |

¿Listo para mejorar su proceso de fusión de metales?

KINTEK se especializa en equipos y consumibles de laboratorio de precisión, proporcionando hornos de inducción fiables diseñados para las exigentes necesidades de laboratorios y fundiciones. Ya sea que esté fundiendo hierro, acero o aleaciones especializadas, nuestras soluciones ofrecen el control y la eficiencia que necesita.

Contacte con nuestros expertos hoy mismo para encontrar el horno de inducción perfecto para su aplicación específica y sus objetivos de fusión de metales.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de tubo de laboratorio vertical

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Cómo facilita un horno tubular de alta temperatura la transformación de fase de los productos de alúmina? Domine el control térmico

- ¿Cómo limpiar un horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Para qué se utiliza un horno tubular? Calentamiento de precisión para la síntesis y análisis de materiales

- ¿Qué precauciones se deben tomar al usar un horno tubular? Garantice un procesamiento seguro y eficaz a alta temperatura

- ¿Cuál es el valor técnico de usar una cámara de reacción de tubo de cuarzo para pruebas de corrosión estática? Lograr precisión.