Sí, un horno de mufla es un equipo ideal y comúnmente utilizado para la calcinación. Este tipo de horno se destaca por proporcionar el ambiente de alta temperatura, controlado y libre de contaminantes requerido para descomponer térmicamente materiales, eliminar componentes volátiles e inducir cambios químicos o físicos en una muestra.

La razón principal por la que un horno de mufla es perfecto para la calcinación es su "mufla", o cámara aislada, que separa el material que se calienta de los elementos calefactores. Este diseño asegura un control preciso de la temperatura y previene la contaminación, lo cual es crítico para las reacciones de purificación y descomposición centrales en el proceso de calcinación.

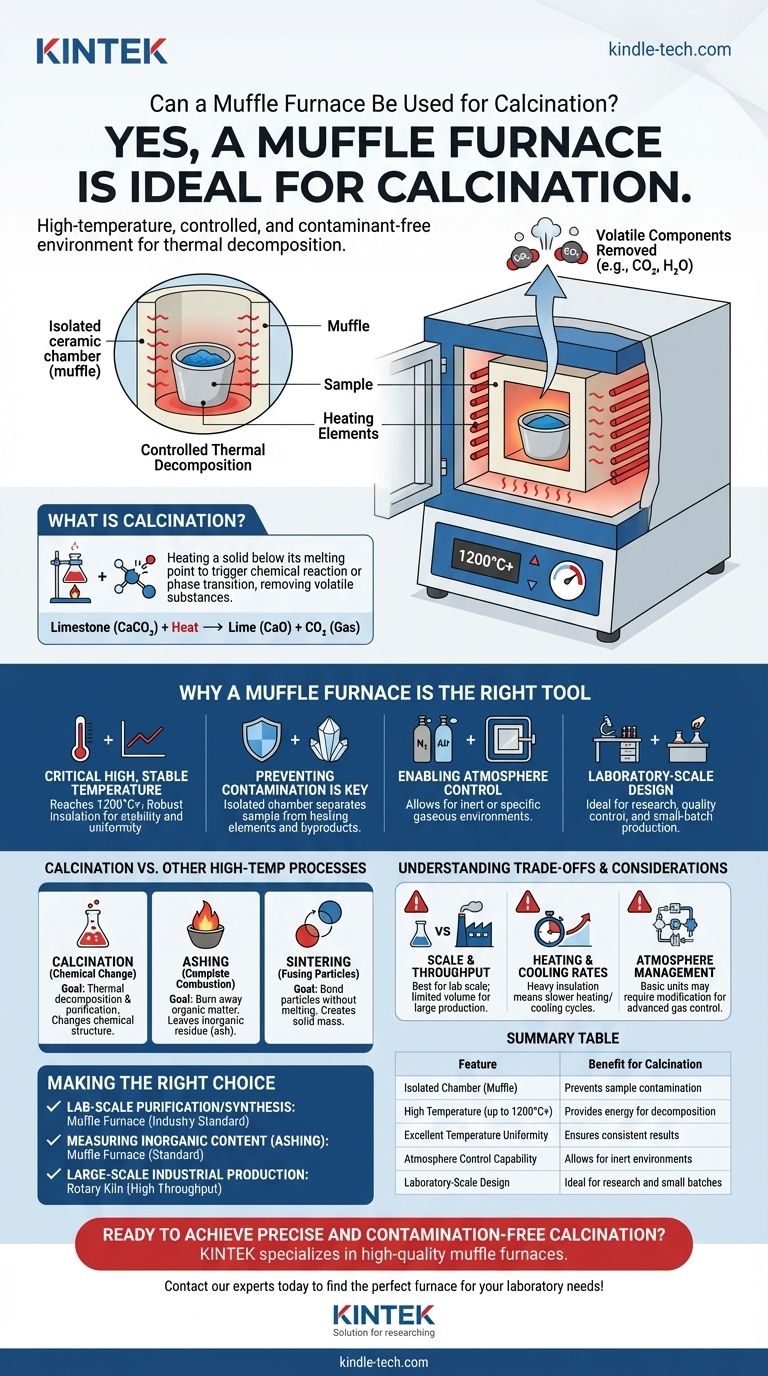

¿Qué es la calcinación y por qué un horno de mufla es la herramienta adecuada?

Comprender el proceso de calcinación en sí mismo aclara por qué las características de un horno de mufla son tan adecuadas para la tarea. No se trata solo de calentar; se trata de una descomposición térmica controlada.

Definiendo el proceso: Más que solo calentar

La calcinación es el proceso de calentar un material sólido a una temperatura alta, por debajo de su punto de fusión, en ausencia o suministro limitado de aire. El objetivo principal es desencadenar una reacción química o una transición de fase, la mayoría de las veces para eliminar sustancias volátiles como el agua ligada o el dióxido de carbono.

Un ejemplo clásico es la conversión de piedra caliza (carbonato de calcio, CaCO₃) en cal (óxido de calcio, CaO) calentándola para eliminar el dióxido de carbono (CO₂).

El papel crítico de la temperatura alta y estable

Las reacciones de calcinación requieren temperaturas específicas, a menudo muy altas, para proceder de manera eficiente. Los hornos de mufla están diseñados para alcanzar y mantener temperaturas de hasta 1200°C o más, proporcionando la energía térmica necesaria para estas transformaciones.

Su robusto aislamiento asegura una excelente estabilidad y uniformidad de la temperatura en toda la cámara, lo que conduce a resultados consistentes y predecibles.

Prevenir la contaminación es clave

La característica definitoria de un horno de mufla es que la muestra está físicamente aislada de los elementos calefactores y de cualquier producto de combustión.

Esto es crucial para la calcinación, donde la pureza del producto final es a menudo el objetivo principal. El diseño de la mufla asegura que los subproductos de la fuente de calor no reaccionen ni contaminen la muestra.

Permite el control de la atmósfera

Debido a que la cámara está sellada y aislada, permite controlar el ambiente gaseoso. Si bien muchos procesos de calcinación se realizan en aire ambiente, la configuración permite introducir gases específicos (como nitrógeno) para crear una atmósfera inerte para materiales sensibles.

Calcinación vs. Otros procesos de alta temperatura

Los hornos de mufla se utilizan para varias aplicaciones de alta temperatura que suenan similares pero tienen objetivos distintos. Comprender la diferencia resalta la función específica de la calcinación.

Calcinación: Impulsando el cambio químico

El propósito de la calcinación es la descomposición térmica y la purificación. El objetivo es cambiar la estructura química del material mismo eliminando componentes volátiles específicos.

Cenizas: Combustión completa

El propósito de la incineración es quemar toda la materia orgánica para determinar la cantidad de residuo inorgánico no combustible (ceniza) que queda. Es un proceso de eliminación completa, a menudo con fines analíticos.

Sinterización: Fusión de partículas

El propósito de la sinterización es unir partículas en una masa sólida sin fundirlas. El calor y la presión hacen que los átomos del polvo se difundan a través de los límites, creando una única pieza sólida, como se hace en la fabricación de cerámica.

Comprendiendo las compensaciones y consideraciones

Aunque es ideal para la tarea, hay consideraciones prácticas a tener en cuenta al usar un horno de mufla para la calcinación.

Escala y rendimiento

Los hornos de mufla son los más adecuados para investigación a escala de laboratorio, control de calidad y producción de lotes pequeños. Su tamaño limita inherentemente el volumen de material que se puede procesar a la vez. Para la producción industrial a gran escala, un horno rotatorio es el equipo más común.

Tasas de calentamiento y enfriamiento

El aislamiento cerámico pesado que hace que los hornos de mufla sean tan estables y eficientes también significa que se calientan y enfrían relativamente lento. Esto debe tenerse en cuenta en el tiempo total de procesamiento.

Gestión de la atmósfera

Si bien el diseño permite el control de la atmósfera, un horno de mufla básico puede no venir equipado con los puertos y controladores de flujo necesarios para una gestión sofisticada de gases. Esta capacidad a menudo requiere una unidad más especializada o modificada.

Tomando la decisión correcta para su objetivo

Para determinar si un horno de mufla es la herramienta correcta, considere su objetivo final.

- Si su enfoque principal es la purificación o síntesis de materiales a escala de laboratorio: Un horno de mufla es la herramienta estándar de la industria, proporcionando el calor preciso y el ambiente libre de contaminantes requerido para calcinar pequeños lotes.

- Si su enfoque principal es medir el contenido inorgánico de una muestra: Es probable que esté realizando incineración, un proceso relacionado para el cual los hornos de mufla también son el equipo estándar.

- Si su enfoque principal es la producción industrial a gran escala: Un horno de mufla es excelente para desarrollar los parámetros del proceso, pero se necesitará un horno rotatorio o un horno industrial similar para lograr un alto rendimiento.

En última instancia, la capacidad del horno de mufla para ofrecer un tratamiento de alta temperatura preciso y aislado lo convierte en una piedra angular del procesamiento térmico, siendo la calcinación una de sus aplicaciones más fundamentales.

Tabla resumen:

| Característica | Beneficio para la calcinación |

|---|---|

| Cámara aislada (Mufla) | Evita la contaminación de la muestra por los elementos calefactores |

| Alta temperatura (hasta 1200°C+) | Proporciona energía para las reacciones de descomposición térmica |

| Excelente uniformidad de temperatura | Asegura resultados consistentes y predecibles |

| Capacidad de control de la atmósfera | Permite ambientes inertes si es necesario |

| Diseño a escala de laboratorio | Ideal para investigación, control de calidad y lotes pequeños |

¿Listo para lograr una calcinación precisa y libre de contaminación en su laboratorio? KINTEK se especializa en hornos de mufla de alta calidad diseñados para un procesamiento térmico confiable como la calcinación y la incineración. Nuestro equipo garantiza el control de temperatura y la pureza que su investigación exige. Contacte a nuestros expertos hoy para encontrar el horno perfecto para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿A qué temperatura es seguro abrir un horno mufla? Una guía para prevenir lesiones y daños al equipo

- ¿Cómo se utiliza un horno mufla para la digestión de muestras? Una guía para el calcinado en seco para un análisis preciso

- ¿Cómo se mantiene una muestra en un horno de mufla? Una guía para una colocación segura y precisa

- ¿Para qué se utiliza un horno mufla en un laboratorio? Lograr un procesamiento limpio a alta temperatura

- ¿Cuáles son los usos del horno mufla en la industria farmacéutica? Esencial para la pureza y seguridad de los medicamentos