Sí, inequívocamente. La cementación es un proceso de tratamiento térmico metalúrgico diseñado específicamente para aumentar la dureza superficial de los aceros con bajo contenido de carbono. Lo logra difundiendo carbono en la superficie, lo que permite que esa capa forme una estructura extremadamente dura y resistente al desgaste después del temple, un resultado no posible con el metal base de bajo carbono original por sí solo.

El verdadero valor de la cementación no es solo aumentar la dureza, sino crear un componente de doble propiedad: una superficie excepcionalmente dura y resistente al desgaste (la "capa") fusionada con un interior resistente, dúctil y resistente a los impactos (el "núcleo").

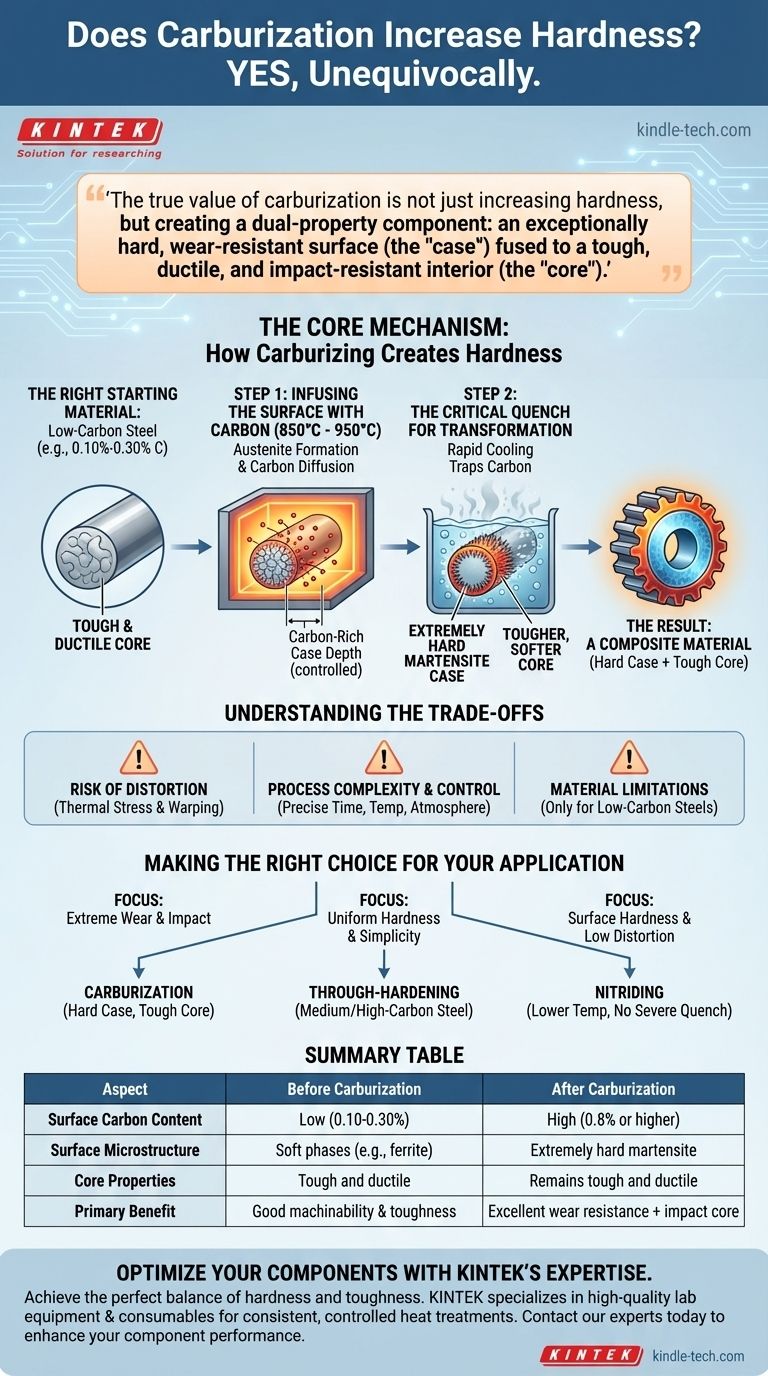

El Mecanismo Central: Cómo la Cementación Crea Dureza

Para comprender por qué la cementación es tan efectiva, debe verla no como un solo paso, sino como un proceso de transformación de múltiples etapas. Cambia fundamentalmente la química y la microestructura de la superficie del acero.

El Material de Partida Correcto: Acero con Bajo Contenido de Carbono

La cementación se realiza en aceros con bajo contenido de carbono, típicamente entre 0.10% y 0.30% de carbono (como el acero 1018 o 8620).

Estos materiales son inherentemente resistentes y fáciles de mecanizar, pero no se pueden endurecer significativamente mediante un simple calentamiento y temple. Carecen del carbono necesario para formar la microestructura martensítica dura.

Paso 1: Infundir la Superficie con Carbono

El proceso comienza colocando el componente de acero en un ambiente controlado y rico en carbono a una alta temperatura, generalmente entre 850°C y 950°C (1560°F a 1740°F).

A esta temperatura, la estructura cristalina del acero cambia a austenita, que tiene una alta solubilidad para el carbono. Los átomos de carbono de la atmósfera circundante (gas, líquido o compuesto sólido) se difunden en la superficie de la pieza.

La profundidad de esta capa rica en carbono, conocida como profundidad de capa, se controla con precisión mediante la temperatura y la duración del tratamiento.

Paso 2: El Temple Crítico para la Transformación

Una vez que la superficie ha absorbido suficiente carbono (a menudo alcanzando 0.8% o más), la pieza se enfría rápidamente, o se templa, en un medio como aceite, agua o polímero.

Este enfriamiento rápido atrapa los átomos de carbono y obliga a la austenita rica en carbono en la superficie a transformarse en martensita, una microestructura extremadamente dura, quebradiza y resistente al desgaste. El núcleo con bajo contenido de carbono, sin embargo, no tiene suficiente carbono para formar martensita y en su lugar se transforma en una microestructura mucho más blanda y resistente.

El Resultado: Un Material Compuesto

La pieza cementada final es esencialmente un compuesto. Tiene una capa de alta dureza que puede soportar la abrasión y el desgaste, y un núcleo blando y resistente que puede absorber los choques e impactos sin fracturarse. Esta combinación es ideal para componentes como engranajes, cojinetes y árboles de levas.

Comprender las Compensaciones de la Cementación

Aunque es muy eficaz, la cementación no está exenta de desafíos y limitaciones. Una comprensión clara de estas compensaciones es crucial para una aplicación exitosa.

Riesgo de Distorsión

Las altas temperaturas y el temple agresivo involucrados en el proceso introducen un estrés térmico significativo. Esto puede hacer que la pieza se deforme, se tuerza o cambie de dimensiones, lo que puede requerir costosas operaciones secundarias como el rectificado de acabado para cumplir con tolerancias estrictas.

Complejidad y Control del Proceso

Lograr una profundidad de capa, un gradiente de carbono y una dureza final consistentes y correctos requiere un control preciso sobre el tiempo, la temperatura y la composición de la atmósfera. Es un proceso más complejo y que consume más tiempo que métodos más simples como el endurecimiento integral.

Limitaciones del Material

El proceso solo es efectivo en aceros con bajo contenido de carbono. Aplicarlo a un acero con contenido medio o alto de carbono es redundante e innecesario, ya que esos materiales ya son endurecibles mediante un ciclo más simple de temple y revenido.

Tomar la Decisión Correcta para su Aplicación

Seleccionar el proceso de endurecimiento correcto depende completamente de los requisitos operativos del componente.

- Si su enfoque principal es la resistencia extrema al desgaste superficial combinada con una alta resistencia al impacto: La cementación es la opción ideal para crear una capa dura con un núcleo resistente y dúctil.

- Si su enfoque principal es la dureza uniforme en todo el componente y la simplicidad del proceso: Seleccione un acero aleado con contenido medio o alto de carbono y realice un tratamiento estándar de endurecimiento integral (temple y revenido).

- Si su enfoque principal es la dureza superficial con una mínima distorsión de la pieza: Considere un tratamiento superficial a menor temperatura como la nitruración, que introduce nitrógeno para crear dureza sin necesidad de un temple severo.

Al hacer coincidir el proceso de tratamiento con la necesidad de ingeniería, se asegura de que el componente logre un rendimiento y una fiabilidad óptimos.

Tabla Resumen:

| Aspecto | Antes de la Cementación | Después de la Cementación |

|---|---|---|

| Contenido de Carbono Superficial | Bajo (0.10-0.30%) | Alto (0.8% o superior) |

| Microestructura Superficial | Fases blandas (ej. ferrita) | Martensita extremadamente dura |

| Propiedades del Núcleo | Resistente y dúctil | Permanece resistente y dúctil |

| Beneficio Principal | Buena maquinabilidad y resistencia | Excelente resistencia al desgaste superficial con núcleo que absorbe impactos |

Optimice sus Componentes con la Experiencia de KINTEK

¿Exige su aplicación el equilibrio perfecto entre una superficie dura y resistente al desgaste y un núcleo resistente a los impactos? El proceso de cementación es una ciencia precisa, y lograr resultados óptimos requiere el equipo y los consumibles adecuados.

KINTEK se especializa en el suministro de equipos de laboratorio y consumibles de alta calidad para procesos metalúrgicos. Ayudamos a laboratorios y fabricantes que sirven a las industrias automotriz, aeroespacial y de equipos pesados a garantizar que sus tratamientos térmicos sean consistentes, controlados y efectivos.

Permítanos ayudarle a mejorar el rendimiento de sus componentes. Contacte a nuestros expertos hoy mismo para discutir sus necesidades específicas y descubrir cómo las soluciones de KINTEK pueden aportar fiabilidad y precisión a sus procesos de endurecimiento.

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

La gente también pregunta

- ¿Qué es un horno de atmósfera controlada? Calentamiento de precisión sin oxidación para materiales superiores

- ¿Cómo se utilizan los gases inertes en el tratamiento térmico de metales? Proteja sus aleaciones con atmósferas de nitrógeno y argón

- ¿Qué condiciones de proceso proporciona un horno de carbonización a alta temperatura para el biocarbón de cáscara de arroz? Optimizar la pirólisis

- ¿Por qué es necesario un horno de sinterización con atmósfera controlada para los nanocristales intermetálicos ordenados? Guía Esencial

- ¿Cuál es la atmósfera de hidrógeno para el horno de recocido? Lograr un acabado brillante y libre de óxido

- ¿Por qué se utiliza el gas hidrógeno en los hornos de recocido? Para una pureza superficial superior y tiempos de ciclo más rápidos

- ¿Por qué es deseable un horno de atmósfera controlada en la sinterización? Lograr pureza y densidad superiores

- ¿Qué papel juega un horno de atmósfera a alta temperatura en la evaluación de la resistencia a la oxidación? Optimizar el análisis de recubrimientos