En resumen, sí, el grafito puede encogerse, pero su comportamiento es mucho más complejo que la simple contracción térmica. Si bien todos los materiales se contraen al enfriarse, el encogimiento más dramático y significativo en el grafito no es causado únicamente por los cambios de temperatura. Es impulsado principalmente por la exposición a una intensa irradiación de neutrones a temperaturas específicas, un fenómeno crítico en las aplicaciones nucleares.

La conclusión central es esta: si bien el grafito es apreciado por su excelente estabilidad térmica, sus cambios dimensionales más significativos son causados por su entorno operativo. Para la mayoría de los usos, el encogimiento es insignificante; para las aplicaciones nucleares, es una restricción de diseño principal que dicta la vida útil del material.

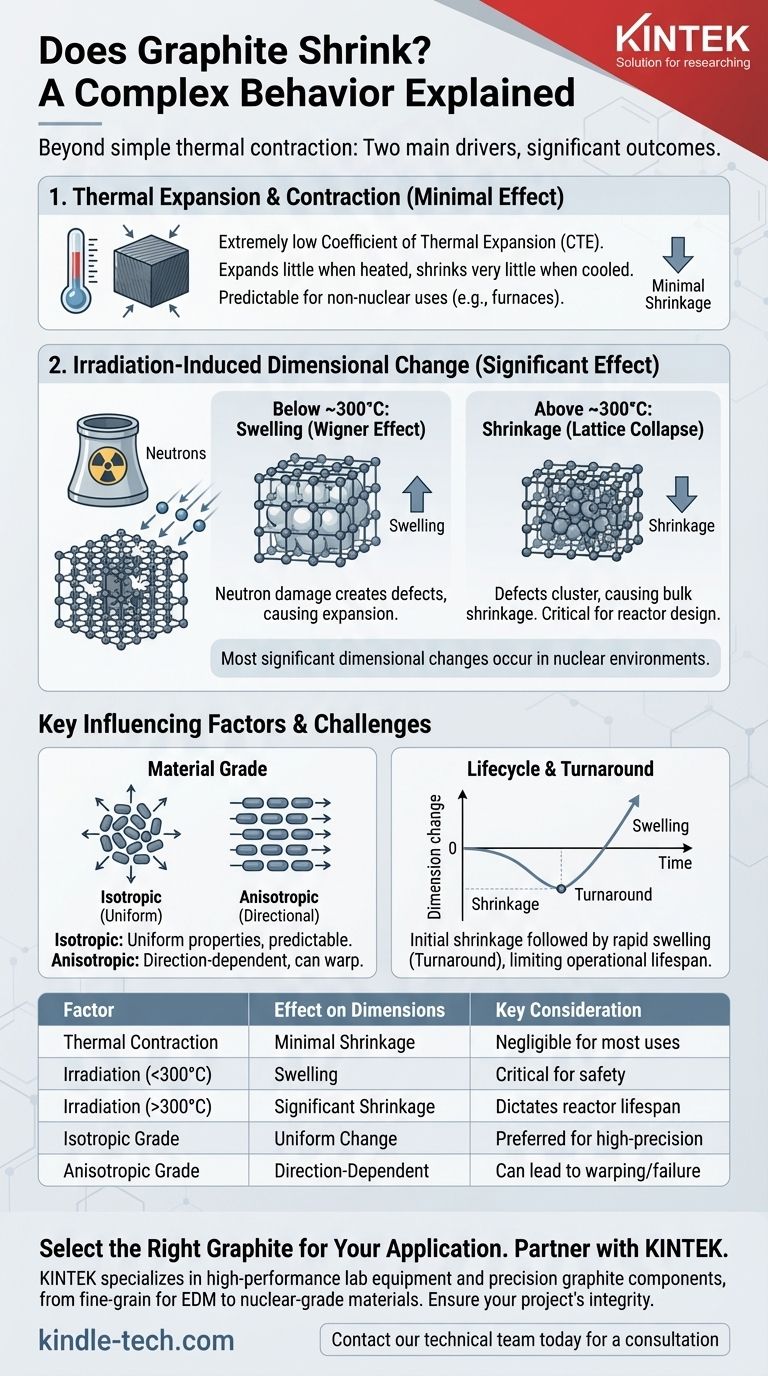

Los dos impulsores del cambio dimensional

Para comprender el encogimiento del grafito, debe separar su comportamiento en dos categorías distintas: los efectos térmicos estándar y los efectos más complejos inducidos por la radiación.

Expansión y contracción térmica

El grafito es conocido por su extremadamente bajo coeficiente de expansión térmica (CTE). Esto significa que se expande muy poco cuando se calienta y, en consecuencia, se contrae muy poco cuando se enfría.

La razón de esta estabilidad radica en su estructura atómica. Los fuertes enlaces covalentes dentro de las capas de grafeno resisten la expansión, haciendo que el material sea dimensionalmente estable.

Para la mayoría de las aplicaciones fuera de un reactor nuclear, como en hornos, crisoles o electrodos de EDM, la contracción térmica es la única forma de encogimiento que encontrará. Es mínima, predecible y rara vez es un problema de diseño.

Cambio dimensional inducido por la irradiación

Este es el factor más crítico y complejo. Cuando se utiliza en un reactor nuclear, el grafito es bombardeado con neutrones de alta energía. Este bombardeo expulsa los átomos de carbono de sus posiciones en la red cristalina, creando defectos.

Este daño, a menudo denominado efecto Wigner, provoca cambios significativos en el volumen y la forma del material. El resultado depende en gran medida de la temperatura de funcionamiento.

A temperaturas inferiores a aproximadamente 300 °C, la acumulación de estos defectos provoca principalmente que el grafito se expanda o hinche.

Sin embargo, a las temperaturas operativas más altas de la mayoría de los reactores modernos (superiores a 300 °C), se produce un efecto competitivo. Las vacantes atómicas se vuelven móviles y se agrupan, lo que provoca un colapso de los planos de la red cristalina. Esto da como resultado un encogimiento general del componente de grafito.

Por qué no todo el grafito es igual

El grado específico de grafito influye profundamente en su respuesta a estas condiciones. No se puede tratar todo el grafito como un único material.

Grados isotrópicos frente a anisotrópicos

Durante la fabricación, las partículas cristalinas del grafito pueden alinearse en una dirección específica (anisotrópico) u orientarse al azar (isotrópico).

El grafito anisotrópico, a menudo formado por extrusión, se encogerá y expandirá de manera diferente a lo largo de diferentes ejes. Esto puede provocar deformaciones.

El grafito isotrópico, que se moldea, tiene propiedades uniformes en todas las direcciones. Se encoge y se hincha de manera más predecible, lo que lo convierte en la opción preferida para la mayoría de las aplicaciones nucleares de alto rendimiento.

El papel del tamaño del cristalito

El proceso de fabricación también determina el tamaño y la perfección de los cristalitos de grafito. Los materiales con cristales finos y bien ordenados son generalmente más resistentes al daño por radiación y exhiben cambios dimensionales más predecibles que los grados menos ordenados.

Comprender las compensaciones

Diseñar con grafito requiere reconocer su naturaleza compleja. Lo que lo hace excepcionalmente adecuado para algunos entornos también crea desafíos.

El desafío de la previsibilidad

Modelar el encogimiento inducido por la radiación no es sencillo. Depende de la dosis de neutrones (flujo), la temperatura y el grado específico de grafito. Los ingenieros deben confiar en datos empíricos extensos recopilados de programas de prueba para el material exacto que tienen la intención de utilizar.

Vida útil y "punto de inflexión"

La fase inicial de encogimiento a alta temperatura no dura para siempre. Después de alcanzar un punto de densidad máxima, el grafito "girará" y comenzará a hincharse rápidamente a medida que se forman nuevas microfisuras. Esta hinchazón en etapa tardía es a menudo el factor que limita la vida útil operativa de un componente de grafito en un reactor.

Costo frente a rendimiento

El grafito isotrópico de grado nuclear, diseñado para una máxima estabilidad dimensional, es significativamente más caro que los grados industriales estándar. El uso de un grado más barato y menos caracterizado en una aplicación crítica puede provocar un fallo prematuro e impredecible.

Tomar la decisión correcta para su aplicación

Su enfoque del grafito debe dictarse por su entorno previsto. No hay una respuesta única para todos.

- Si su enfoque principal es la estabilidad térmica a alta temperatura (por ejemplo, componentes de hornos, crisoles): Puede confiar en la contracción térmica excepcionalmente baja del grafito, que será mínima y predecible.

- Si su enfoque principal es el rendimiento en un entorno de radiación (por ejemplo, moderación de reactores nucleares): Debe diseñar para un encogimiento inicial significativo seguido de una hinchazón tardía, seleccionando un grafito isotrópico de grado nuclear específico con datos de rendimiento bien documentados.

- Si su enfoque principal es el mecanizado de alta precisión (por ejemplo, electrodos de EDM): Seleccione un grado isotrópico de grano fino por su uniformidad, ya que sus cambios térmicos mínimos garantizarán la mayor precisión dimensional durante el uso.

Al comprender los mecanismos que gobiernan el comportamiento del grafito, puede seleccionar el material correcto e ingeniar un sistema robusto y confiable.

Tabla de resumen:

| Factor | Efecto en las dimensiones del grafito | Consideración clave de la aplicación |

|---|---|---|

| Contracción térmica | Encogimiento mínimo al enfriarse (CTE bajo) | Insignificante para la mayoría de los usos de hornos/calefacción |

| Irradiación (Por debajo de 300 °C) | Hinchazón (efecto Wigner) | Crítico para el diseño y la seguridad del reactor |

| Irradiación (Por encima de 300 °C) | Encogimiento significativo (colapso de la red) | Dicta la vida útil del componente en los reactores |

| Grado del material (Isotrópico) | Cambio dimensional uniforme y predecible | Preferido para aplicaciones nucleares/de alta precisión |

| Grado del material (Anisotrópico) | Dependiente de la dirección, puede deformarse | Puede provocar fallos imprevistos en sistemas críticos |

Seleccione el grafito adecuado para su aplicación exigente

Comprender el complejo comportamiento de encogimiento del grafito es esencial para el éxito y la seguridad de su proyecto de alta temperatura o nuclear. La elección incorrecta del material puede provocar fallos prematuros, rendimiento impredecible y costes significativos.

KINTEK se especializa en equipos de laboratorio y consumibles de alto rendimiento, incluidos componentes de grafito de precisión. Proporcionamos la experiencia y los grados de material, desde grafito isotrópico de grano fino para electrodos de EDM hasta materiales de grado nuclear para reactores de investigación, para garantizar la estabilidad dimensional y la longevidad de su sistema.

Permita que nuestros expertos le ayuden a:

- Seleccionar el grado de grafito óptimo para sus condiciones específicas de temperatura y medio ambiente.

- Acceder a datos detallados del material sobre el comportamiento de la irradiación y las propiedades térmicas.

- Obtener componentes de alta precisión fabricados según sus especificaciones exactas.

Garantice la integridad de su proyecto. Póngase en contacto con nuestro equipo técnico hoy mismo para una consulta sobre sus necesidades de grafito.

Guía Visual

Productos relacionados

- Horno Continuo de Grafización al Vacío de Grafito

- Horno Vertical de Vacío de Grafito de Alta Temperatura para Grafización

- Horno de grafización al vacío a ultra alta temperatura de grafito

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Por qué el grafito puede soportar el calor? Desbloqueando su estabilidad térmica extrema para su laboratorio

- ¿Cuáles son las propiedades mecánicas del grafito? Aprovechando la rigidez y gestionando la fragilidad

- ¿Cuánto calor puede soportar el grafito? Desbloquee su verdadero potencial hasta 3000°C

- ¿Cuáles son las propiedades del grafito a altas temperaturas? Descubra su resistencia y estabilidad en calor extremo

- ¿Cuál es la temperatura máxima de trabajo del grafito? Desbloquee el rendimiento a alta temperatura con la atmósfera adecuada