Sí, en casi todos los escenarios prácticos, el endurecimiento de un material también aumenta su resistencia. Si bien las dos propiedades son distintas, están intrínsecamente vinculadas a nivel microscópico. Los procesos de endurecimiento funcionan impidiendo el movimiento interno que permite que un material se deforme, lo que no solo lo hace más resistente a la indentación superficial (dureza), sino que también aumenta su capacidad para resistir ser separado (resistencia).

La conclusión fundamental es que la dureza y la resistencia son diferentes medidas del mismo principio subyacente: la resistencia de un material a la deformación permanente. Aumentar esta resistencia hace que un material sea más duro y más fuerte, pero casi siempre a expensas de su tenacidad, haciéndolo más frágil.

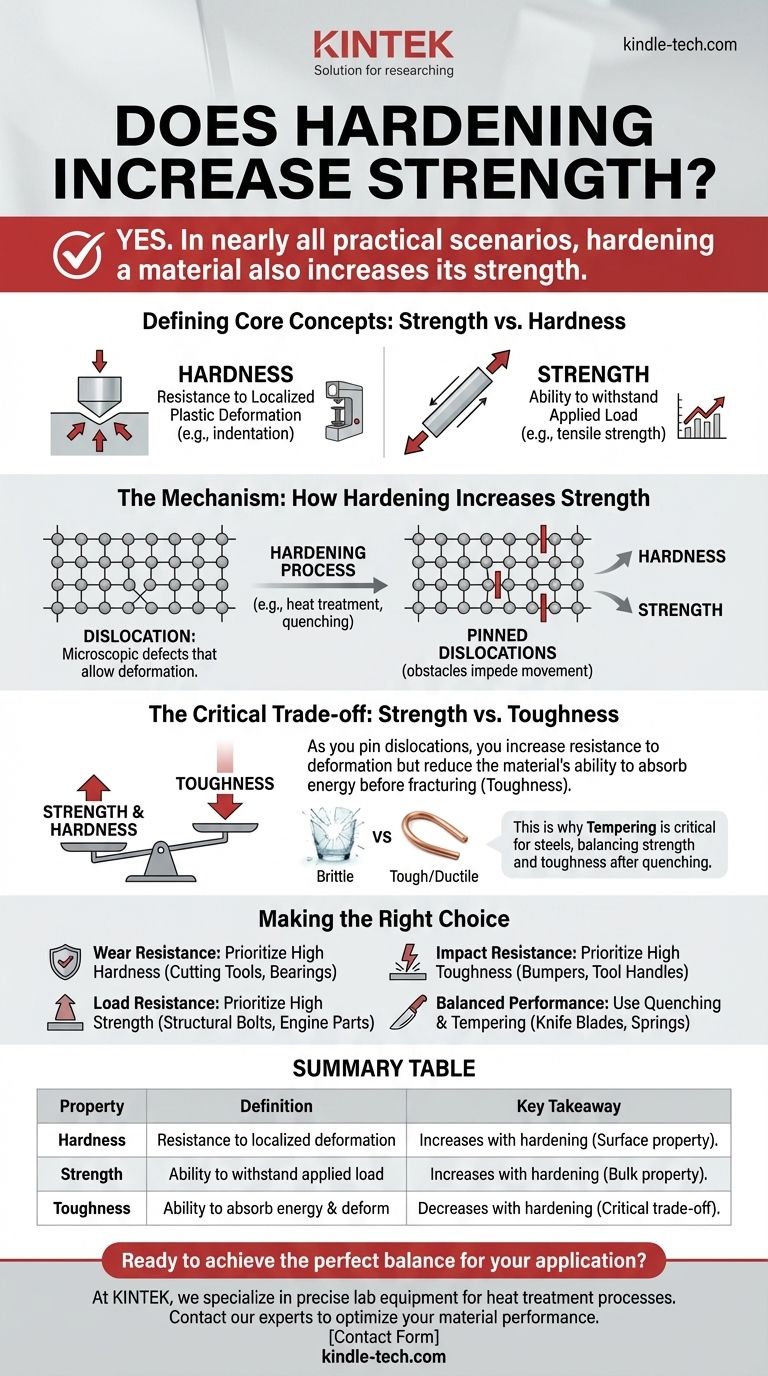

Definiendo los Conceptos Centrales: Resistencia vs. Dureza

Para comprender su relación, primero debemos ser precisos sobre lo que significa cada término. A menudo se usan indistintamente en la conversación informal, pero en ingeniería y ciencia de materiales, describen diferentes comportamientos.

¿Qué es la Dureza?

La dureza es una medida de la resistencia de un material a la deformación plástica localizada, como el rayado o la indentación. Cuando se presiona un objeto afilado sobre un material, la dureza es la propiedad que resiste la creación de una abolladura permanente.

Es una propiedad a nivel de superficie, típicamente medida mediante pruebas estandarizadas como las pruebas Rockwell, Brinell o Vickers, que cuantifican el tamaño de una indentación dejada por una fuerza específica.

¿Qué es la Resistencia?

La resistencia es la capacidad de un material para soportar una carga aplicada sin fallar o deformarse permanentemente. A diferencia de la dureza, es una propiedad a granel que describe cómo se comporta todo el componente.

La medida más común es la resistencia a la tracción, que es la tensión máxima que un material puede soportar mientras se estira o se tira antes de romperse. Otra medida crítica es la resistencia a la fluencia, el punto en el que comienza a deformarse permanentemente.

El Mecanismo: Cómo el Endurecimiento Aumenta la Resistencia

La conexión entre dureza y resistencia radica en la microestructura del material. Ambas propiedades se rigen por la facilidad con la que los defectos microscópicos, llamados dislocaciones, pueden moverse a través de la red cristalina del material.

El Papel de las Dislocaciones

Piense en la estructura atómica de un material como una cuadrícula perfectamente ordenada. Una dislocación es un error: una fila extra o faltante de átomos. La deformación permanente (como doblar una barra de metal) ocurre cuando estas dislocaciones se ven obligadas a moverse a través de la cuadrícula.

Fijando las Dislocaciones

Los procesos de endurecimiento están diseñados para introducir obstáculos microscópicos que impiden o "fijan" el movimiento de las dislocaciones. Al dificultar el movimiento de estos defectos, se dificulta la deformación del material.

Esta resistencia a la deformación local es lo que medimos como un aumento de la dureza. Debido a que el mismo mecanismo previene la deformación en todo el material, su resistencia a la fluencia y resistencia a la tracción también aumentan.

La Compensación Crítica: Resistencia vs. Tenacidad

Este es el concepto más importante para cualquier aplicación práctica. Si bien hacer que un material sea más duro y resistente suele ser deseable, casi siempre conlleva un inconveniente significativo y peligroso: una pérdida de tenacidad.

Introduciendo la Tenacidad

La tenacidad es la capacidad de un material para absorber energía y deformarse plásticamente antes de fracturarse. Representa la resistencia del material a romperse o astillarse al impacto.

La Relación Inversa

A medida que se fijan las dislocaciones de manera más efectiva, se aumenta la resistencia pero se reduce la capacidad del material para deformarse. Esta falta de "elasticidad" significa que cuando el material se sobrecarga, no tiene forma de absorber la energía de manera segura y es más probable que falle catastróficamente.

Un trozo de tiza es muy duro pero casi no tiene tenacidad; se rompe fácilmente. Un cable de cobre es blando pero muy tenaz; se dobla y estira extensamente antes de romperse. Esta relación inversa entre dureza/resistencia y tenacidad es el desafío central en la ingeniería de materiales.

El Poder del Revenido

Esta compensación es la razón por la cual procesos como el revenido son tan críticos para los aceros. Después del temple, el acero es extremadamente duro y resistente, pero también muy quebradizo. El revenido es un tratamiento térmico secundario que reduce ligeramente la dureza y la resistencia para recuperar una cantidad significativa de tenacidad, creando un producto final más confiable y útil.

Tomando la Decisión Correcta para su Objetivo

Comprender este equilibrio le permite seleccionar o tratar un material para que coincida con su objetivo específico. El material "mejor" rara vez es el más duro o el más resistente, sino el que tiene la combinación adecuada de propiedades.

- Si su enfoque principal es la resistencia al desgaste y al rayado: Priorice la alta dureza, aceptando una baja tenacidad. Esto es ideal para herramientas de corte, rodamientos de bolas o limas.

- Si su enfoque principal es resistir la deformación bajo una carga constante: Priorice la alta resistencia a la tracción, que se correlaciona directamente con la alta dureza. Esto es crucial para pernos estructurales, componentes de motores o cables de construcción.

- Si su enfoque principal es la resistencia al impacto y la prevención de fallas catastróficas: Priorice la alta tenacidad, lo que significa elegir un material con menor dureza y resistencia. Esto es esencial para parachoques de automóviles, vigas estructurales en zonas sísmicas o mangos de herramientas.

- Si necesita un rendimiento equilibrado: Utilice procesos como el temple y el revenido para lograr un punto específico en la curva de resistencia-tenacidad. Este es el objetivo para hojas de cuchillos, resortes y ejes de alto rendimiento.

La ingeniería eficaz no se trata de maximizar una sola propiedad, sino de lograr el equilibrio óptimo de propiedades para la aplicación prevista.

Tabla Resumen:

| Propiedad | Definición | Conclusión Clave |

|---|---|---|

| Dureza | Resistencia a la deformación plástica localizada (ej., indentación). | Aumenta con el endurecimiento. Una propiedad superficial. |

| Resistencia | Capacidad para soportar una carga aplicada sin fallar (ej., resistencia a la tracción). | Aumenta con el endurecimiento. Una propiedad a granel. |

| Tenacidad | Capacidad para absorber energía y deformarse antes de fracturarse (resistencia al impacto). | Disminuye con el endurecimiento. Esta es la compensación crítica. |

¿Listo para lograr el equilibrio perfecto de resistencia y tenacidad para su aplicación?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles precisos necesarios para procesos de tratamiento térmico como el endurecimiento y el revenido. Ya sea que esté desarrollando herramientas de corte, componentes estructurales o cualquier aplicación que requiera un rendimiento optimizado del material, nuestra experiencia y productos de alta calidad están aquí para apoyar su I+D y control de calidad.

Permítanos discutir sus desafíos de materiales y encontrar la solución adecuada. ¡Contacte a nuestros expertos hoy para comenzar!

Guía Visual

Productos relacionados

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Por qué utilizamos un horno mufla? Para un procesamiento a alta temperatura puro, preciso y libre de contaminantes

- ¿Cuál es la tolerancia de un horno de mufla? Una guía sobre la precisión y uniformidad de la temperatura

- ¿Cuál es la transferencia de calor de un horno de mufla? Comprensión del calentamiento indirecto para la pureza

- ¿Cuál es la velocidad de enfriamiento de un horno mufla? Logre un enfriamiento óptimo para sus procesos de laboratorio

- ¿Qué 5 precauciones de seguridad se deben tomar al calentar cualquier cosa en el laboratorio? Reglas esenciales para la seguridad en el laboratorio