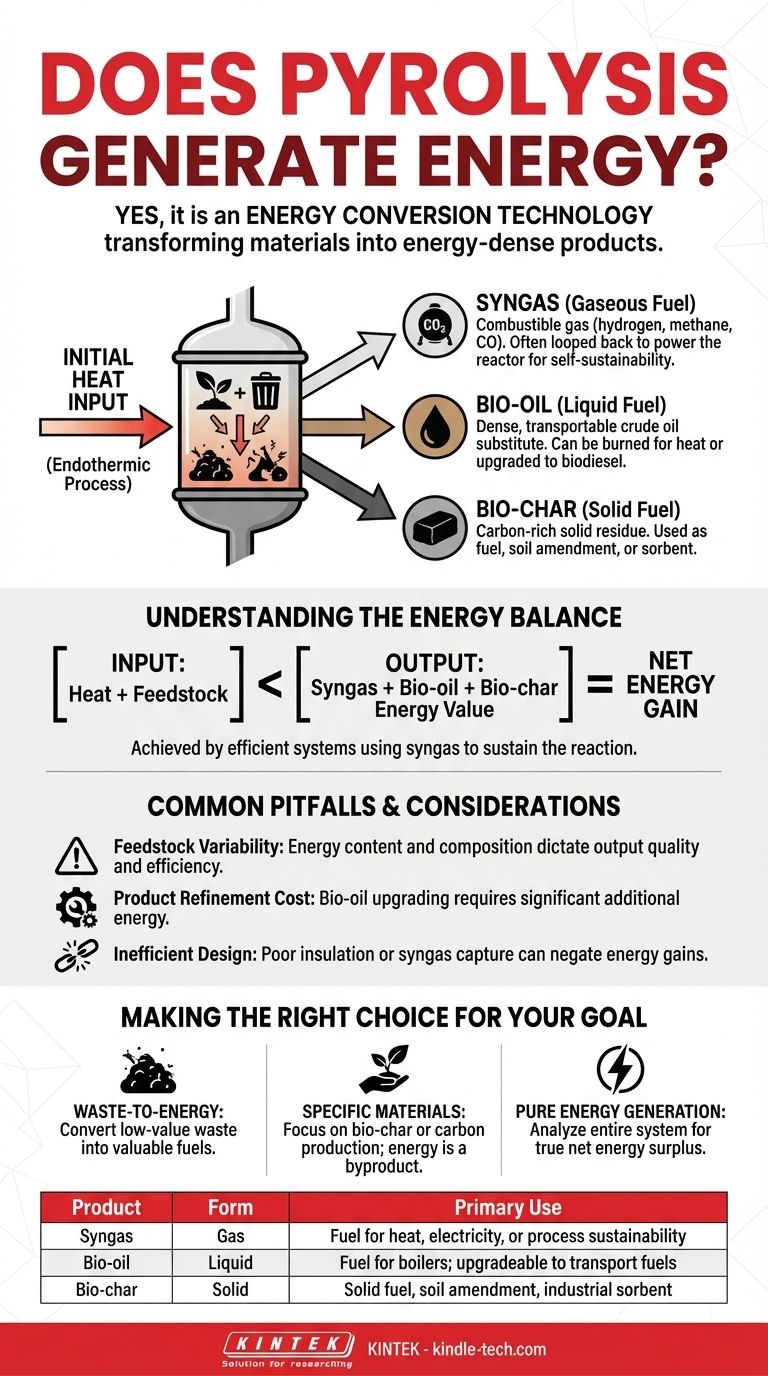

Sí, la pirólisis es fundamentalmente un proceso generador de energía, aunque es más preciso llamarla tecnología de conversión de energía. Requiere una entrada inicial de calor para comenzar, pero transforma materiales como la biomasa o los residuos en un conjunto de productos densos en energía: gas combustible, bioaceite líquido y biocarbón sólido.

La pirólisis no crea energía de la nada. En cambio, libera la energía química almacenada dentro de una materia prima, convirtiéndola en formas de combustible más útiles y versátiles. La ganancia neta de energía depende enteramente de la eficiencia del sistema y del valor derivado de sus productos.

Cómo la pirólisis libera energía química

La pirólisis es el proceso de descomposición térmica a altas temperaturas en un ambiente libre de oxígeno. Al calentar un material sin permitir que se queme, se descomponen moléculas complejas en componentes más simples, más estables y, a menudo, ricos en energía.

El combustible gaseoso: gas de síntesis

El proceso crea gases no condensables, a menudo llamados gas de síntesis o gas de pirólisis. Este gas es una mezcla de componentes combustibles como hidrógeno, metano y monóxido de carbono.

En muchas plantas de pirólisis modernas, este gas se recircula inmediatamente para proporcionar el calor necesario para mantener la reacción. Esto crea un sistema autosuficiente que mejora significativamente el balance energético general.

El combustible líquido: bioaceite

La pirólisis también produce un líquido conocido como aceite de pirólisis o bioaceite. Este es un líquido denso y oscuro que puede considerarse un tipo de petróleo crudo derivado de la biomasa o los residuos.

Este bioaceite es un combustible transportable y almacenable. Puede quemarse en hornos o calderas para obtener calor o mejorarse mediante un mayor refinado para obtener combustibles de transporte como el biodiésel.

El combustible sólido: biocarbón

El residuo sólido que queda después de la pirólisis es el biocarbón o coque. Este material similar al carbón vegetal retiene una cantidad significativa de carbono y, por lo tanto, de energía química.

El biocarbón puede quemarse como combustible sólido, a menudo en forma de briquetas. También tiene valiosas aplicaciones no energéticas, como enmienda del suelo en la agricultura o como sorbente industrial.

Comprender el balance energético: entrada vs. salida

El concepto más crítico a comprender es que la pirólisis es un proceso endotérmico, lo que significa que requiere una entrada inicial y sostenida de energía térmica para funcionar. Si el proceso general es un productor neto de energía depende de una ecuación simple.

El requisito energético inicial

El calor es el costo energético principal de la pirólisis. Un reactor debe calentarse a la temperatura objetivo (típicamente 400-800°C) y mantenerse allí. Esta inversión inicial es la principal "deuda" energética que el proceso debe superar.

Lograr una ganancia neta de energía positiva

Un sistema de pirólisis se convierte en un productor neto de energía cuando el valor energético de sus productos (gas, aceite y carbón) es mayor que la energía requerida para hacer funcionar el proceso.

Los sistemas altamente eficientes logran esto utilizando el gas de síntesis producido para alimentar el reactor. Una vez que el proceso es autosuficiente, todo el bioaceite y el biocarbón producidos, más cualquier exceso de gas de síntesis, representan una ganancia neta de energía.

Errores comunes y consideraciones

Aunque la pirólisis tiene un gran potencial, su eficacia no está garantizada. Varios factores pueden convertir un prometedor sistema de producción de energía en un sumidero de energía.

La variabilidad de la materia prima es crítica

El contenido energético y la composición del material de entrada (materia prima) dictan directamente la salida. Las astillas de madera seca producirán un perfil energético muy diferente al de los residuos agrícolas húmedos o el plástico. Una materia prima inconsistente o de baja calidad puede paralizar la eficiencia de un sistema.

El refinado del producto tiene un costo energético

El bioaceite no es un sustituto directo del diésel. A menudo es ácido, corrosivo e inestable, lo que requiere una mejora significativa y energéticamente intensiva antes de poder utilizarse en motores estándar. Este costo energético secundario a menudo se pasa por alto en los cálculos simples.

Un diseño ineficiente puede anular las ganancias

Un reactor mal aislado o un sistema ineficiente para capturar y utilizar el gas de síntesis pueden consumir fácilmente más energía que el valor del combustible que produce. La ingeniería y el diseño de la unidad de pirólisis son primordiales para su éxito como generador de energía.

Tomar la decisión correcta para su objetivo

Si la pirólisis es la tecnología adecuada depende enteramente de su objetivo.

- Si su enfoque principal es la conversión de residuos en energía: La pirólisis es un método excelente para convertir flujos de residuos de bajo valor en combustibles valiosos y almacenables, recuperando eficazmente energía que de otro modo se perdería en un vertedero.

- Si su enfoque principal es la creación de materiales específicos: Su objetivo podría ser producir biocarbón de alta calidad para la agricultura o carbono sólido a partir de la pirólisis de metano; en este caso, la energía generada es un subproducto valioso, no el motor principal.

- Si su enfoque principal es la generación pura de energía: Debe analizar todo el sistema, desde la logística de la materia prima hasta el refinado del producto, para asegurarse de que el proceso proporcione un verdadero excedente neto de energía para su aplicación específica.

En última instancia, la pirólisis es una tecnología poderosa para la conversión de energía y la recuperación de recursos, transformando materiales desafiantes en valiosas fuentes de combustible.

Tabla resumen:

| Producto de pirólisis | Forma | Uso principal |

|---|---|---|

| Gas de síntesis | Gas | Combustible para calor, electricidad o para mantener el proceso de pirólisis |

| Bioaceite | Líquido | Combustible para calderas; puede mejorarse para obtener combustibles de transporte |

| Biocarbón | Sólido | Combustible sólido, enmienda del suelo o sorbente industrial |

¿Listo para aprovechar el poder de la pirólisis para su laboratorio o instalación? KINTEK se especializa en equipos y consumibles de laboratorio de alta calidad, incluidos sistemas de pirólisis diseñados para una conversión eficiente de energía y recuperación de materiales. Ya sea que esté investigando soluciones de conversión de residuos en energía o ampliando la producción, nuestra experiencia garantiza que obtenga resultados confiables y precisos. Contáctenos hoy para discutir cómo nuestras soluciones pueden optimizar sus procesos de recuperación de energía y satisfacer sus necesidades específicas de laboratorio.

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de mufla de 1800℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Qué es la calefacción por tubos de cuarzo?Descubra sus ventajas y aplicaciones

- ¿Cómo se limpia un horno de tubo de cuarzo? Prevenga la contaminación y extienda la vida útil del tubo

- ¿Por qué el calentamiento aumenta la temperatura? Comprendiendo la danza molecular de la transferencia de energía

- ¿Cuál es la temperatura de recocido de los tubos? Una guía de rangos específicos de materiales para obtener resultados óptimos

- ¿Qué es un horno tubular vertical? Aproveche la gravedad para una uniformidad y un control de procesos superiores