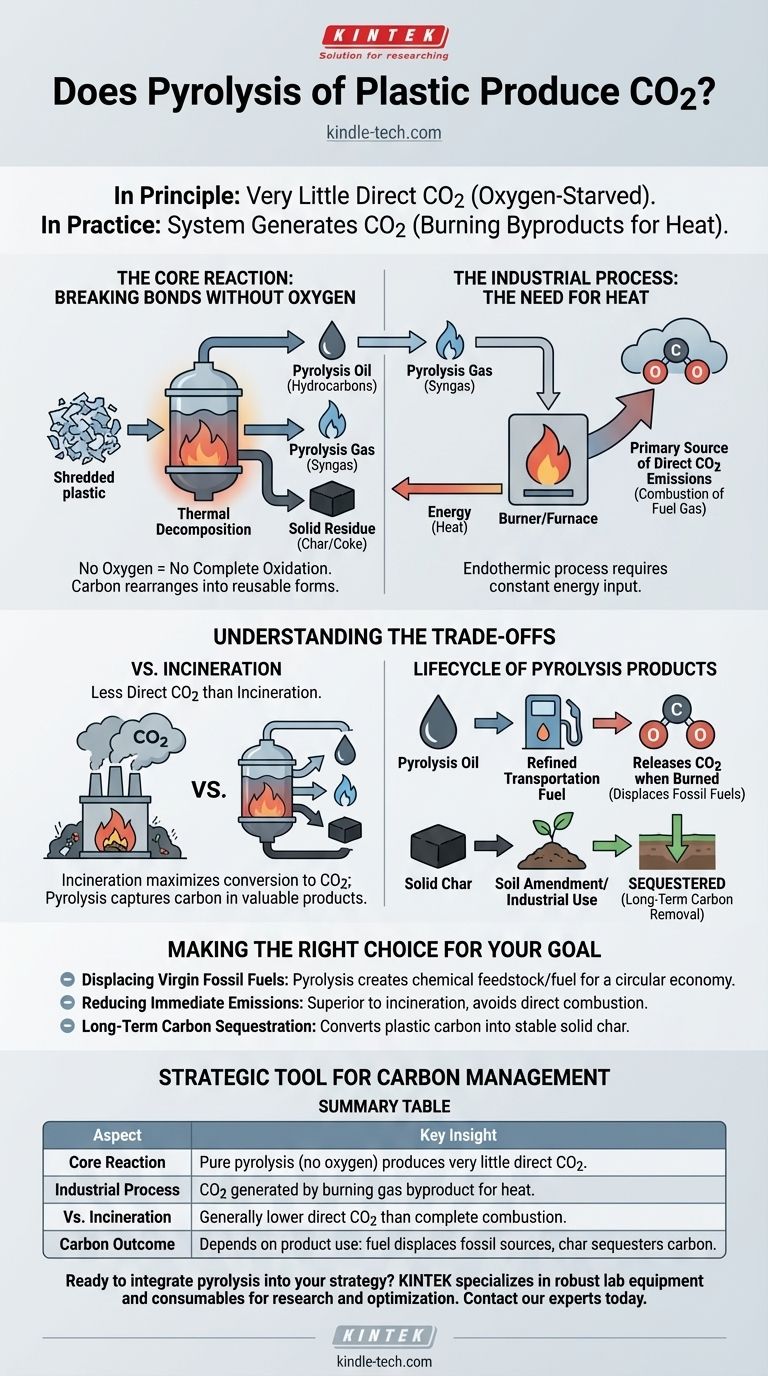

En principio, la pirólisis pura de plástico produce muy poco CO2 directo. Esto se debe a que el proceso implica calentar los residuos plásticos en un entorno con poco o ningún oxígeno. Sin embargo, en la práctica, un sistema de pirólisis de plástico completo sí genera CO2, principalmente por la combustión de sus propios subproductos gaseosos para alimentar la reacción.

La distinción crítica es entre la reacción química central y la planta industrial en su conjunto. Si bien la reacción de pirólisis con escasez de oxígeno minimiza la formación de CO2, la energía necesaria para operar el proceso generalmente se genera quemando subproductos, que es la principal fuente de emisiones de CO2.

La Reacción frente a la Planta: Dos Fuentes de Emisiones

Comprender el perfil medioambiental de la pirólisis de plástico requiere separar el cambio químico central de las realidades de ingeniería de una instalación operativa.

La Reacción Central: Romper Enlaces sin Oxígeno

La pirólisis es un proceso de descomposición térmica. En lugar de quemar el plástico (lo que requiere oxígeno), utiliza calor intenso para romper las largas cadenas de polímeros en moléculas más pequeñas y valiosas.

Sin suficiente oxígeno, los átomos de carbono en el plástico no pueden oxidarse completamente para formar dióxido de carbono (CO2). En cambio, se reorganizan para formar tres productos principales:

- Aceite de Pirólisis: Una mezcla líquida de diversos hidrocarburos, similar al petróleo crudo.

- Gas de Pirólisis (Gas de Síntesis): Una mezcla de gases inflamables como hidrógeno, metano y monóxido de carbono.

- Residuo Sólido (Coque/Carbón): Un material sólido, rico en carbono.

El Proceso Industrial: La Necesidad de Calor

La reacción de pirólisis es endotérmica, lo que significa que requiere una entrada constante de energía significativa para mantener las altas temperaturas necesarias para descomponer el plástico.

La forma económicamente más viable de suministrar este calor es utilizar una porción del gas de pirólisis producido durante el proceso. Este gas se redirige a un quemador o un horno para calentar el reactor principal. Cuando este gas combustible se quema, sus componentes que contienen carbono (como el metano y el monóxido de carbono) reaccionan con el oxígeno del aire, liberando su energía y produciendo CO2. Esta es la principal fuente de emisiones directas de CO2 de una planta de pirólisis.

Comprender las Compensaciones

Ninguna tecnología es una solución perfecta. El valor de la pirólisis reside en cómo se compara con las alternativas y cómo se utilizan sus productos.

Pirólisis frente a Incineración

En comparación con la incineración (quema de plástico para obtener energía), la pirólisis generalmente libera menos CO2 en la planta. El propósito de la incineración es la combustión completa de los residuos en un ambiente rico en oxígeno, lo que maximiza la conversión inmediata del carbono del plástico en CO2. La pirólisis, por el contrario, tiene como objetivo capturar ese carbono en forma de un aceite reutilizable o un carbón sólido estable.

El Ciclo de Vida de los Productos de Pirólisis

La huella de carbono final depende de lo que suceda con los productos finales.

Si el aceite de pirólisis se refina y se utiliza como combustible para el transporte, el carbono que contiene se liberará como CO2 cuando ese combustible se queme finalmente. Sin embargo, el beneficio es el desplazamiento de los combustibles fósiles que de otro modo se habrían extraído del suelo.

Si el carbón sólido se utiliza como enmienda del suelo (biochar) o para otros fines industriales, ese carbono se secuestra efectivamente, manteniéndolo fuera de la atmósfera durante largos períodos. Esto representa una verdadera vía de eliminación de carbono.

Tomar la Decisión Correcta para su Objetivo

Evaluar la pirólisis de plástico requiere claridad sobre el resultado medioambiental previsto.

- Si su enfoque principal es desplazar los combustibles fósiles vírgenes: La pirólisis es una herramienta poderosa para convertir los residuos plásticos en una materia prima química o combustible, creando una economía más circular.

- Si su enfoque principal es reducir las emisiones inmediatas de la gestión de residuos: La pirólisis es típicamente superior a la incineración porque evita la combustión completa y directa del plástico en CO2 atmosférico.

- Si su enfoque principal es el secuestro de carbono a largo plazo: El proceso ofrece un beneficio único al convertir una porción significativa del carbono del plástico en un carbón sólido estable que puede almacenarse.

En última instancia, ver la pirólisis de plástico no como una panacea de cero emisiones, sino como una herramienta estratégica para la gestión del carbono y la recuperación de recursos, proporciona el camino más claro a seguir.

Tabla Resumen:

| Aspecto | Conclusión Clave |

|---|---|

| Reacción Central | La pirólisis pura (sin oxígeno) produce muy poco CO2 directo al descomponer el plástico en aceite, gas y carbón. |

| Proceso Industrial | El CO2 se genera al quemar el subproducto gaseoso del proceso para alimentar la reacción intensiva en energía. |

| Vs. Incineración | La pirólisis evita la combustión completa e inmediata del plástico, lo que generalmente resulta en menores emisiones directas de CO2. |

| Resultado del Carbono | Depende del uso del producto: el aceite desplaza los combustibles fósiles; el carbón estable puede secuestrar carbono a largo plazo. |

¿Listo para integrar la pirólisis en su estrategia de gestión de residuos o recuperación de recursos?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio robustos y consumibles para ayudarle a investigar, desarrollar y optimizar los procesos de pirólisis. Ya sea que sea un investigador centrado en el secuestro de carbono o un ingeniero que desarrolla una solución de economía circular, nuestras herramientas pueden respaldar sus objetivos para una gestión eficiente y sostenible de los residuos plásticos.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo KINTEK puede equipar su laboratorio para el éxito.

Guía Visual

Productos relacionados

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

La gente también pregunta

- ¿Cómo afecta la pirólisis al medio ambiente? Desbloqueando su potencial para la conversión de residuos con carbono negativo

- ¿Cuál es el propósito de un horno rotatorio? Logre una uniformidad de calentamiento inigualable para polvos y piezas

- ¿Cómo funciona una planta de pirólisis? Convirtiendo residuos en recursos valiosos mediante descomposición térmica

- ¿Cuál es el producto de una planta de pirólisis? Un proceso flexible para biocarbón, bioaceite y gas de síntesis

- ¿Cuál es mejor, la pirólisis o la gasificación? Elija el proceso adecuado para sus objetivos energéticos

- ¿Qué es la pirólisis rápida de residuos plásticos? Transforme los residuos plásticos en petróleo valioso

- ¿Cuáles son las condiciones de operación para la pirólisis? Dominando la temperatura, la velocidad de calentamiento y el tiempo de residencia

- ¿Cómo afecta el tamaño de las partículas a la pirólisis? Controle el rendimiento de su producto con precisión