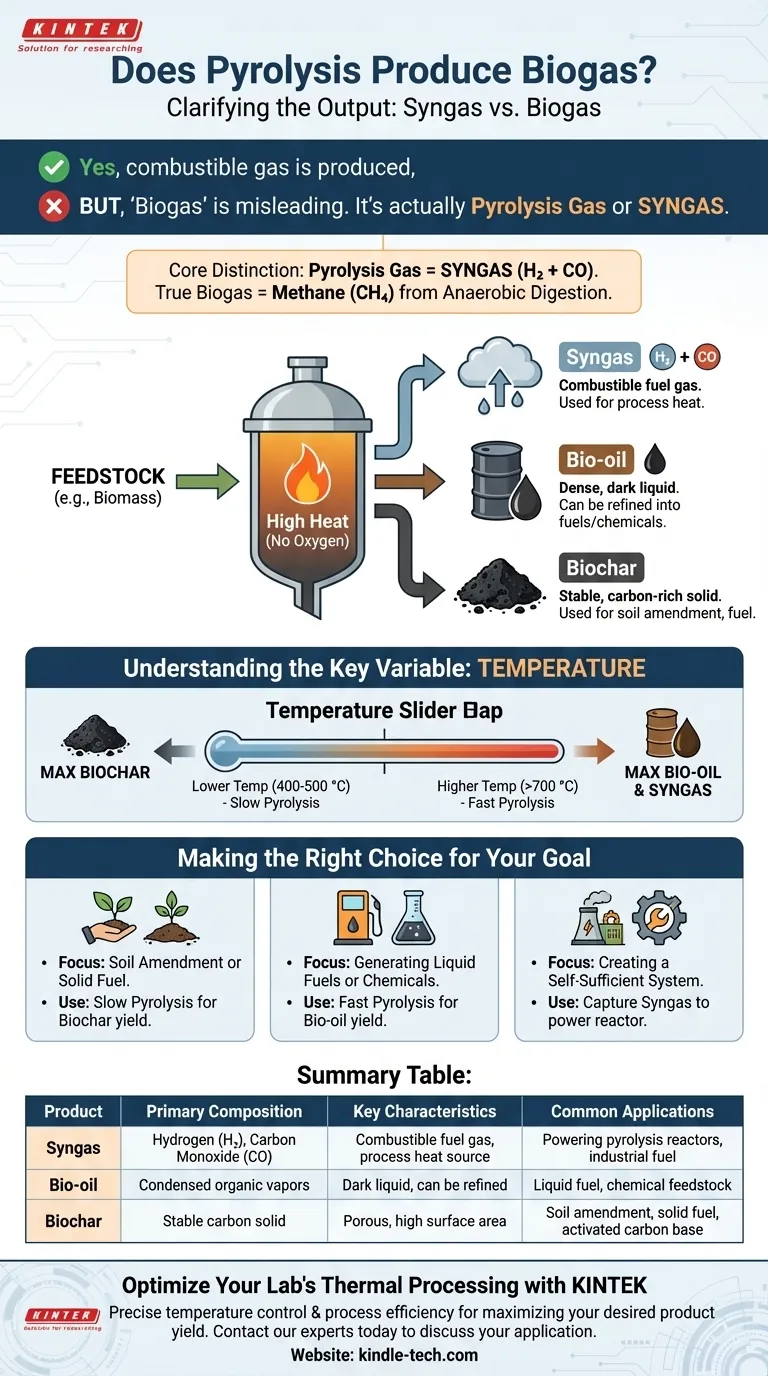

Sí, la pirólisis produce un gas combustible, pero el término "biogás" puede ser engañoso y a menudo se usa incorrectamente en este contexto. Si bien algunas fuentes utilizan el término, el gas producido es fundamentalmente diferente en composición y se identifica más precisamente como gas de pirólisis o gas de síntesis (syngas).

La distinción principal es esta: el gas de la pirólisis es gas de síntesis, una mezcla de hidrógeno y monóxido de carbono, mientras que el verdadero biogás es principalmente metano producido por digestión anaeróbica. Comprender esta diferencia es fundamental para entender el proceso y sus resultados.

¿Qué gas produce realmente la pirólisis?

La pirólisis es un proceso de descomposición termoquímica, lo que significa que utiliza calor alto en ausencia de oxígeno para descomponer materiales. Este proceso crea un tipo específico de gas combustible con sus propias propiedades y aplicaciones únicas.

Definición de gas de pirólisis (Gas de síntesis)

El gas no condensable que resulta de la pirólisis es una mezcla de componentes combustibles y no combustibles.

Sus componentes principales son hidrógeno (H₂) y monóxido de carbono (CO). También contiene cantidades menores de metano (CH₄) y dióxido de carbono (CO₂). Esta mezcla específica se conoce técnicamente como gas de síntesis, o syngas.

Por qué importa el nombre: Biogás frente a Gas de síntesis

La claridad en la terminología es esencial. "Biogás" es el nombre común para el gas producido por la descomposición biológica de materia orgánica por microbios en un ambiente sin oxígeno (digestión anaeróbica).

El biogás se compone principalmente de metano (CH₄), el componente principal del gas natural. El gas de síntesis, con su alta concentración de hidrógeno y monóxido de carbono, tiene diferentes propiedades de combustión y usos industriales.

El papel de la materia prima

La composición exacta del gas de síntesis depende en gran medida del material que se procesa, conocido como materia prima (feedstock).

La pirólisis de biomasa como madera o residuos agrícolas producirá la mezcla típica de H₂ y CO. Sin embargo, la pirólisis de otros materiales, como el metano, produce principalmente carbono sólido e hidrógeno gaseoso, sin monóxido de carbono.

Los tres productos principales de la pirólisis

El gas de síntesis es solo uno de los tres resultados distintos del proceso de pirólisis. La proporción de estos productos se puede controlar ajustando las condiciones del proceso para cumplir objetivos específicos.

El producto sólido: Biochar

El biochar (o coque) es el sólido estable y rico en carbono que queda después de que se han eliminado los componentes volátiles.

Este material se puede utilizar como combustible sólido, como acondicionador de suelo agrícola para mejorar la retención de agua, o como base para carbono activado.

El producto líquido: Bioaceite

El bioaceite (o aceite de pirólisis) es un líquido denso y oscuro producido cuando los vapores calientes del proceso se enfrían y condensan rápidamente.

Este aceite se puede quemar para generar calor y electricidad, o se puede refinar posteriormente en combustibles para el transporte y productos químicos especializados.

El producto gaseoso: Gas de síntesis

Como se discutió, el gas de síntesis es la fracción de gas no condensable. Su uso más común es reciclarlo de nuevo a la planta de pirólisis.

Al quemar el gas de síntesis que produce, la instalación puede generar el calor necesario para mantener la reacción de pirólisis, mejorando significativamente su eficiencia energética general.

Comprender la variable clave: Temperatura

El factor más crítico que determina la proporción de productos sólidos, líquidos y gaseosos es la temperatura. Al controlar el calor, los operadores pueden favorecer la creación de un producto sobre los demás.

Temperaturas más bajas para la producción sólida

Operar a temperaturas relativamente bajas, típicamente alrededor de 400–500 °C, maximiza la producción de biochar. Esto a menudo se denomina "pirólisis lenta".

Temperaturas más altas para la producción de combustible

Por el contrario, las temperaturas más altas por encima de 700 °C favorecen la producción de líquidos (bioaceite) y gases (gas de síntesis). Esta "pirólisis rápida" se utiliza cuando el objetivo principal es generar combustible.

Tomar la decisión correcta para su objetivo

El proceso de pirólisis se puede ajustar para lograr diferentes objetivos según el producto final deseado.

- Si su enfoque principal es la enmienda del suelo o el combustible sólido: Utilice un proceso de "pirólisis lenta" a menor temperatura para maximizar el rendimiento de biochar.

- Si su enfoque principal es la generación de combustibles líquidos o productos químicos: Utilice un proceso de "pirólisis rápida" a mayor temperatura para maximizar el rendimiento de bioaceite.

- Si su enfoque principal es crear un sistema autosuficiente: Capture el gas de síntesis y utilícelo como fuente de combustible para alimentar el reactor de pirólisis.

Al comprender que la pirólisis produce gas de síntesis, bioaceite y biochar, puede controlar eficazmente el proceso para crear los productos específicos de alto valor que necesita.

Tabla de resumen:

| Producto | Composición principal | Características clave | Aplicaciones comunes |

|---|---|---|---|

| Gas de síntesis | Hidrógeno (H₂), Monóxido de Carbono (CO) | Gas combustible, fuente de calor de proceso | Alimentación de reactores de pirólisis, combustible industrial |

| Bioaceite | Vapores orgánicos condensados | Líquido oscuro, se puede refinar | Combustible líquido, materia prima química |

| Biochar | Sólido de carbono estable | Poroso, gran área superficial | Acondicionador de suelo, combustible sólido, base de carbono activado |

Optimice el procesamiento térmico de su laboratorio con KINTEK

Comprender los resultados precisos de la pirólisis (gas de síntesis, bioaceite y biochar) es esencial para lograr sus objetivos de investigación o producción. Ya sea que se centre en la recuperación de energía, la síntesis de materiales o la valorización de residuos, el equipo adecuado es clave para controlar los rendimientos y la calidad del producto.

KINTEK se especializa en sistemas y reactores de pirólisis de laboratorio de alta calidad diseñados para un control preciso de la temperatura y la eficiencia del proceso. Nuestro equipo ayuda a investigadores y profesionales de laboratorio como usted a maximizar el rendimiento de su producto deseado, ya sea gas de síntesis para energía, bioaceite para combustibles o biochar para materiales.

Permítanos ayudarle a adaptar su proceso de pirólisis para obtener resultados superiores.

Contacte a nuestros expertos hoy mismo para discutir su aplicación específica y descubrir cómo el equipo confiable de KINTEK puede mejorar sus proyectos de conversión térmica.

Guía Visual

Productos relacionados

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

La gente también pregunta

- ¿Por qué se realiza la reducción in situ con hidrógeno dentro de un reactor tubular? Desbloquee la máxima activación del catalizador para la reforma del glicerol

- ¿Cuál es el propósito de usar hornos tubulares de alta temperatura para probar componentes de sistemas de diagnóstico? Garantizar la seguridad de la fusión

- ¿Qué condiciones proporciona un horno de carbonización tubular para las fibras estabilizadas? Domina el proceso de carbonización

- ¿Por qué un horno tubular es esencial para la síntesis de nanotubos de carbono? Domine la precisión en la pirólisis de residuos a CNT

- ¿Por qué usar un horno de tubo? Logre una uniformidad de temperatura y un control de atmósfera superiores

- ¿Qué condiciones experimentales proporciona un reactor de lecho fluidizado de tubo de vidrio de cuarzo? Prueba de rendimiento del catalizador Co-Mo-Zr

- ¿Por qué se requiere un horno tubular para la eliminación de mercurio con Se/PPS? Optimización del control térmico para la investigación de gases de combustión

- ¿Cómo facilitan los hornos de tubo de división vertical y los precalentadores la SCWO? Logre una oxidación óptima del agua supercrítica