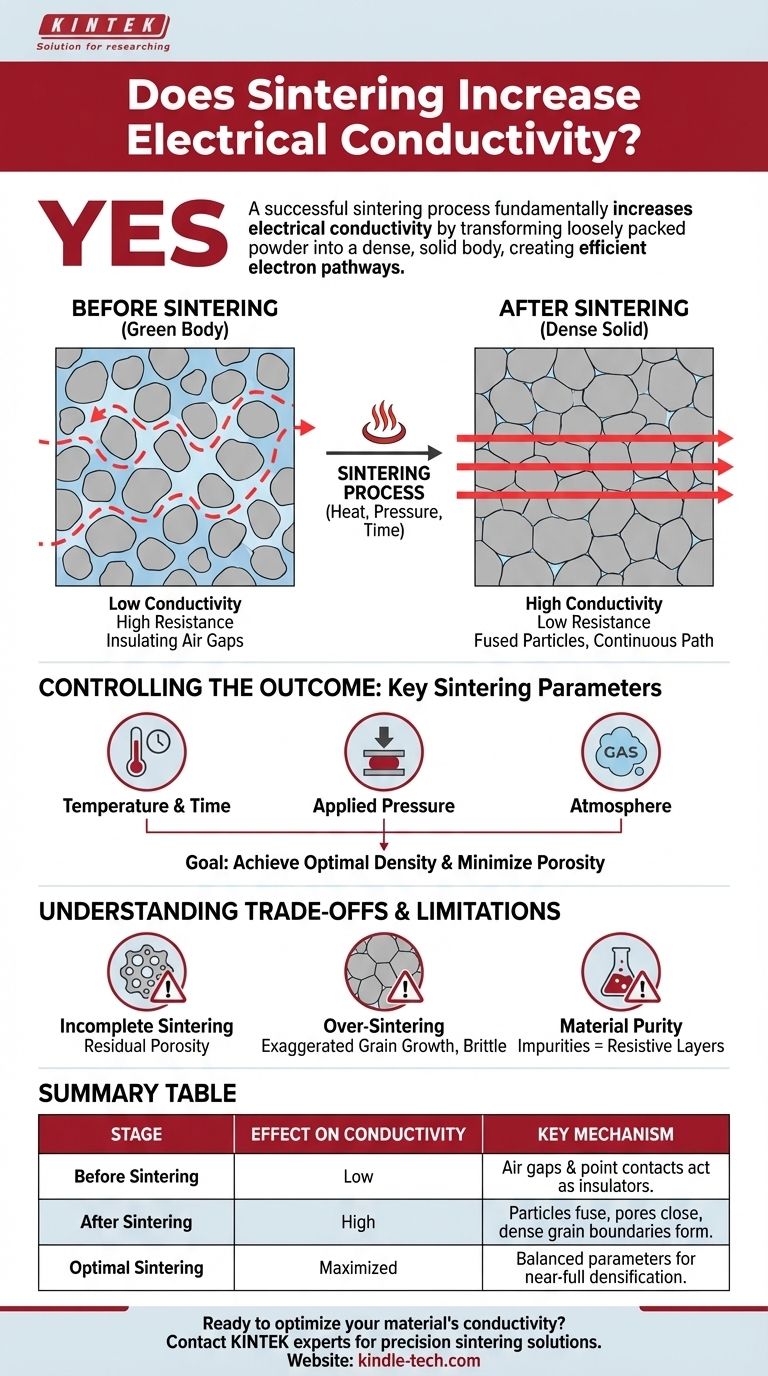

Sí, un proceso de sinterización exitoso aumenta fundamentalmente la conductividad eléctrica. Esta mejora ocurre porque la sinterización transforma un compacto de polvo suelto y poroso en un cuerpo sólido y denso con contacto íntimo entre los granos del material, creando un camino claro y eficiente para el flujo de electrones.

El propósito principal de la sinterización es reducir la porosidad. Al eliminar los huecos de aire aislantes entre las partículas y fusionarlas, la sinterización reduce drásticamente la resistencia eléctrica y crea una vía conductora continua a través del material.

El Mecanismo: De Polvo a Sólido Conductor

Para entender por qué aumenta la conductividad, primero debemos visualizar el material antes y después de la sinterización. El cambio a nivel microscópico es la base de la mejora en las propiedades eléctricas.

El Problema con el Polvo No Sinterizado

Una pieza no sinterizada, incluso después de ser prensada en una forma (un "cuerpo verde"), es esencialmente una colección de partículas individuales con un volumen significativo de poros llenos de aire entre ellas.

La corriente eléctrica tiene dificultades para fluir a través de esta estructura. Los puntos de contacto entre las partículas son minúsculos, creando una alta resistencia, y los huecos de aire son aislantes efectivos, forzando a los electrones a seguir un camino difícil y sinuoso.

Cómo la Sinterización Crea una Vía Conductora

La sinterización utiliza calor (por debajo del punto de fusión del material) para impulsar el transporte de material, haciendo que las partículas individuales se unan y se fusionen.

Este proceso elimina sistemáticamente los poros. A medida que las partículas se fusionan y los huecos entre ellas se cierran, la densidad del material aumenta y el área de la sección transversal disponible para el flujo de electrones crece drásticamente.

El Papel de los Límites de Grano

El resultado de la sinterización es un sólido policristalino formado por "granos" que se unen en "límites de grano".

Si bien estos límites aún pueden presentar cierta resistencia en comparación con un monocristal perfecto, un límite bien formado y fusionado es mucho más conductor que el simple contacto punto a punto que se encuentra en un polvo no sinterizado.

Controlando el Resultado: Parámetros Clave de la Sinterización

Lograr una mayor conductividad no es automático; depende completamente de cómo se controle el proceso de sinterización. Las propiedades finales son un resultado directo de los parámetros que elija.

Variables Críticas del Proceso

Como se describe en la investigación, varios factores son críticos. Los más fundamentales son la temperatura de sinterización, el tiempo de mantenimiento y la presión aplicada. Estas variables controlan directamente la velocidad y el alcance de la densificación.

El Objetivo: Lograr una Densidad Óptima

El objetivo principal para mejorar la conductividad es lograr la mayor densidad posible, lo que significa la menor porosidad residual posible.

El ajuste cuidadoso de los parámetros de sinterización le permite controlar la microestructura final, incluido el tamaño de los poros y la forma de los límites de grano, que dictan el rendimiento final del material.

Comprendiendo las Ventajas y Limitaciones

La sinterización es un proceso potente, pero una ejecución incorrecta puede no ofrecer los resultados deseados o incluso introducir nuevos problemas.

El Riesgo de Sinterización Incompleta

Si la temperatura es demasiado baja o el tiempo de mantenimiento es demasiado corto, el material no se densificará por completo. Esto deja una porosidad residual, que limitará significativamente la conductividad eléctrica final.

El Peligro de la Sinterización Excesiva

Por el contrario, el uso de temperaturas o tiempos excesivos puede conducir a un crecimiento exagerado del grano. Si bien esto podría reducir el volumen de poros, puede degradar gravemente otras propiedades críticas, como la resistencia mecánica y la durabilidad.

La Influencia de la Pureza del Material

La conductividad de la pieza final también depende en gran medida de la pureza del polvo inicial. Durante el calentamiento, las impurezas pueden migrar a los límites de grano recién formados, creando capas resistivas que impiden el flujo de electrones incluso en un material completamente denso.

Tomando la Decisión Correcta para su Objetivo

Para utilizar la sinterización de manera efectiva, debe alinear los parámetros de su proceso con su objetivo principal para el componente final.

- Si su enfoque principal es maximizar la conductividad: Su objetivo es lograr una densificación casi completa optimizando cuidadosamente la temperatura, la presión y el tiempo para eliminar la porosidad.

- Si su enfoque principal es equilibrar la conductividad con la resistencia mecánica: Debe evitar el crecimiento excesivo del grano evitando temperaturas excesivamente altas o tiempos de mantenimiento prolongados, que pueden causar fragilidad.

- Si experimenta resultados inconsistentes: Analice metódicamente su proceso, prestando mucha atención a la uniformidad de la temperatura, las velocidades de calentamiento y las condiciones atmosféricas, ya que estas controlan directamente la microestructura final.

En última instancia, ver la sinterización como una herramienta precisa para la ingeniería microestructural es la clave para controlar de manera confiable la conductividad final de su material.

Tabla Resumen:

| Etapa de Sinterización | Efecto sobre la Conductividad | Mecanismo Clave |

|---|---|---|

| Antes de la Sinterización | Baja | Los huecos de aire y los contactos puntuales entre partículas actúan como aislantes. |

| Después de la Sinterización | Alta | Las partículas se fusionan, los poros se cierran y los límites de grano densos forman vías conductoras. |

| Sinterización Óptima | Maximizada | Se logra equilibrando la temperatura, el tiempo y la presión para una densificación casi completa. |

¿Listo para optimizar la conductividad de su material? En KINTEK, nos especializamos en equipos de laboratorio de precisión y consumibles para procesos de sinterización. Ya sea que trabaje con metales, cerámicas o compuestos avanzados, nuestras soluciones le ayudan a lograr el equilibrio perfecto entre densidad, conductividad y resistencia mecánica. Contacte a nuestros expertos hoy para discutir cómo podemos apoyar las necesidades de sinterización de su laboratorio y mejorar el rendimiento de su material.

Guía Visual

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Prensado al Vacío para Cerámica de Porcelana Dental de Circonio

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Cuál es la diferencia entre IR y FTIR? Descubra la técnica de espectroscopia moderna superior

- ¿Qué hace el proceso HIP? Elimina la porosidad para un rendimiento superior del material

- ¿Qué es la sinterización de metales y cerámicas en polvo? La clave para crear piezas densas y de alto rendimiento

- ¿Cuál es el rango de temperatura para el recocido? Domine el Tratamiento Térmico Específico del Material

- ¿Qué es un probador de filtros? Una guía para medir la eficiencia y el rendimiento de la filtración

- ¿Por qué es importante la sinterización? Transforme el polvo en piezas de alto rendimiento

- ¿Cuál es la diferencia entre el cuarzo alto y el cuarzo bajo? Descubra la clave del comportamiento y las aplicaciones de los cristales

- ¿Cuáles son los requisitos para las plantillas de espuma polimérica para cerámicas de fase MAX reticulada? Garantizar la integridad estructural